负极材料对锂电池性能起决定性作用的关键材料。负极的比容量和工作电压直接决定锂电池的能量密度,是最重要的电池材料之一。虽然硅基等合金类负极已开始应用,但主流的负极材料仍然是天然和人造石墨,其中人造石墨凭借更好的循环寿命和倍率性能,渗透率在不断提升。

负极材料具备高技术壁垒。市场一直认为负极是“最简单且附加值最低”的电池材料,实际情况并非如此。人造石墨的制备需要经过“破碎、造粒、石墨化、筛分”四个大工序和十余个小工序,其中的造粒和石墨化两个环节都有很高的技术壁垒。得益于产品差异化和不透明的成本结构,盈利能力稳定。由于不同应用场景对负极的要求不同,且还需要与电解液、正极匹配,因此负极不但型号众多、价格分布也非常宽。由于原材料品味和收得率的不同以及石墨化环节的差异,负极的成本构成非常不透明,增加了电芯厂压价的难度。通过工艺创新优化和产业链整合,成本有进一步下降空间。

负极材料行业的市场集中度高,“三大五小”的竞争格局、和电芯企业之间的绑定关系都已经初步形成,绑定电芯龙头的负极企业,发展前景更佳。

1 人造石墨循环寿命长、倍率性能好,是主流的负极品种

负极是锂电池的主要组成部分,它是由负极活性物质、粘合剂和添加剂混合制成糊状均匀涂抹在铜箔两侧,经干燥、滚压而成。我们所谈的负极材料主要指的是负极活性物质。

众所周知,锂离子电池的能量密度取决于其比容量和工作电压,其中比容量是由正极比容量和负极比容量共同决定(见下式),而工作电压是正极电压和负极电压的差值(又称为脱嵌锂电压)。由此可 见,负极的比容量(越大越好)和工作电压(越低越好)直接决定了 锂电池的能量密度,其重要性不言而喻。

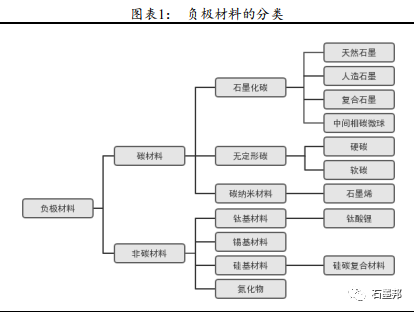

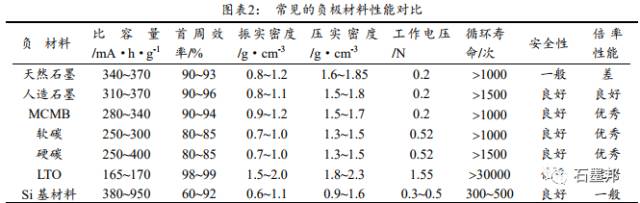

负极可分为碳材料和非碳材料两大类,碳材料包括人造石墨、天然石墨、中间相碳微球和硬碳软碳等,非碳材料包括硅基材料、锡基材料和钛酸锂等。硬碳软碳在技术上还不够成熟,硅基等合金类负极材料虽然已开始在特斯拉/松下动力电池上应用,但仍处于推广的初期,需求还比较有限。中间相碳微球具备倍率性能优异的特点,但是制备工艺复杂、产率低、成本难以下降,发展也比较受限。目前应用最广的负极材料仍然是天然石墨和人造石墨两大类(以及性能介于天 然石墨和人造石墨之间,以天然石墨为基础和其他负极材料掺杂形成的复合石墨)。

天然石墨是从天然石墨矿中提炼出来的,它的颗粒外表面反应活性不均匀,晶粒粒度较大,在充放电过程中表面晶体结构容易被破坏。为了解决这些问题,一般采用碳包覆工艺对天然石墨进行改性处理。其优势是比容量大、压实密度高、成本低,缺点是循环寿命短、倍率性能差。

人造石墨是焦炭类原料经过高温石墨化处理后转化成石墨的产品。它的石墨晶粒小、石墨化程度低、结晶取向度小,在倍率性能、 循环寿命以及体积膨胀、防止电极反弹方面都好于天然石墨,比容量和压实密度和天然石墨也已经很接近,差距只有2%到3%,主要的缺点是成本高。

应用上,国内除比亚迪之外的动力电池基本全部使用人造石墨,比亚迪和日韩动力电池以天然石墨为主,但也在转向人造石墨;手机、笔记本电脑等小型锂电池,高端产品以人造石墨为主,中低端产品采用天然石墨较多。

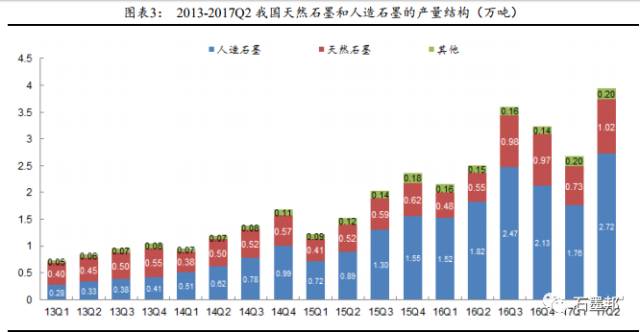

从我国负极材料的产量结构看,2013年时天然石墨占比仍在50%以上;但人造石墨的渗透率不断的提升,到2016-2017年,人造石墨的产量已经超过了天然石墨的2倍,成为最主要的负极材料品种。

2 人造石墨的工序长、技术壁垒高

2.1 人造石墨的制备需经过四个大工序、十余个小工序

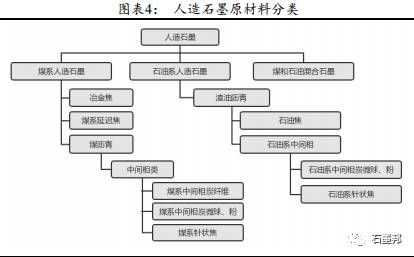

人造石墨的骨料分为煤系、石油系以及煤和石油混合系三大类。其中煤系针状焦、石油系针状焦以及石油焦应用最广:一般来讲,高比容量的负极采用针状焦作为原材料,普通比容量的负极采用价格更便宜的石油焦作为原料。沥青则作为粘结剂。

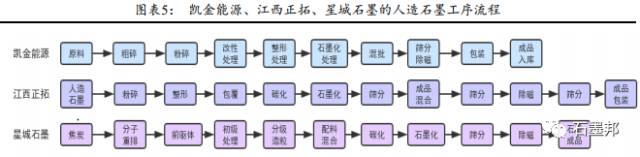

人造石墨是将骨料和粘结剂进行破碎、造粒、石墨化、筛分而制成。基本的工序流程是一致的,但具体到每家企业的制备工艺,又都会有一定的差异。下图分别是江西正拓、星城石墨和凯金能源3家负极企业的人造石墨制备流程,可以看到有比较明显的区别,例如江西正拓和星城石墨都有碳化环节,凯金能源没有,但多了一个改性处理的环节;石墨化完成后,江西正拓需要多次筛分,而凯金能源和星城石墨只需要一次等等。

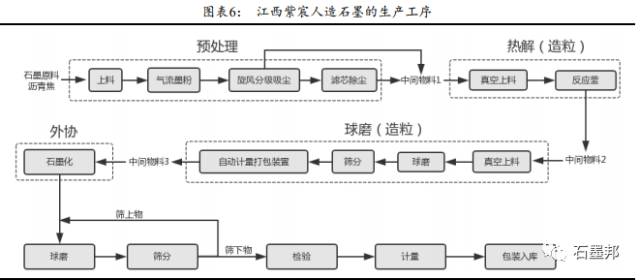

以人造石墨出货量排名国内第一的江西紫宸为例,其人造石墨的制备工艺流程图如下:

我们概述紫宸的生产工序大致如下:

(1)预处理

根据产品的不同,将石墨原料与沥青按不同比例混合,混合比例为100:(5~20),物料通过真空上料机转入料斗,然后由料斗放入空气流磨中进行气流磨粉,将5~10mm粒径的原辅料磨至5-10微米。石墨邦 www.shimobang.cn —国内首家碳石墨电商平台 气流磨粉后采用旋风收尘器收集所需粒径物料,收尘率约为 80%,尾气由滤芯过滤器过滤后排放,除尘效率大于99%。滤芯材质为孔隙小于0.2微米的滤布,可将0.2微米以上的粉尘全部拦截。风机控制整个系统呈负压状态。

(2)造粒

造粒分为热解工序和球磨筛选工序。热解工序:将中间物料1投入反应釜中,用N2将反应釜内空气置换干净,反应釜密闭,在2.5Kg的压力条件下,按照温度曲线进行电加热,于200~300℃搅拌1-3h,而后继续加热至400-500℃,搅拌得到粒径在10-20mm 的物料,降温出料,即中间物料2。反应釜中挥发气由风机抽出,经冷凝罐冷凝,液态以焦油状凝结,气态废气由风机引出,经活性炭过滤后排空。

球磨筛分工序:真空进料,将中间物料2输送至球磨机进行机械球磨,10~20mm物料磨制成6~10微米粒径的物料。球磨制得的粉料经管道输送至筛分机进行筛分,筛下物用自动打包计量装置进行计量 包装,得到中间物料3。筛上物由管道真空输送返回球磨机再次球磨。球磨和筛分全部密闭进行,物料采用真空输送,气料通过空气喷吹震打分离,气料分离后的含尘废气通过滤芯过滤器过滤后车间排放。

(3)外协石墨化

石墨化工序采用外协加工的形式处理,将中间物料3就近委托碳素厂进行石墨化加工。

(4)球磨筛分

石墨化后的物料通过真空输送到球磨机,进行物理混合、球磨,使用270目的分子筛进行筛分,筛下物进行检验、计量、包装入库。 筛上物进一步球磨达到粒径要求后在进行筛分。

可以看出,从原料焦炭到最终的锂电池负极材料,中间需要经过四个大的工艺步骤(破碎、造粒、石墨化、筛分),此四大步又可细分为十余个小的工序,整体的制备流程是非常长的。

2.2 造粒、石墨化环节体现技术门槛

人造石墨的四大工序中,破碎和筛分相对简单,体现负极行业技术门槛和企业生产水平的主要是造粒和石墨化两个环节。

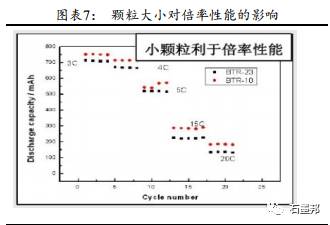

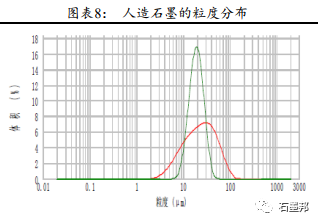

造粒:石墨颗粒的大小、分布和形貌影响着负极材料的多个性能指标。总体来说,颗粒越小,倍率性能和循环寿命越好,但首次效率和压实密度越差,反之亦然,而合理的粒度分布(将大颗粒和小颗粒混合)可以提高负极的比容量;颗粒的形貌对倍率、低温性能等也有比较大的影响。

因此,负极企业需具备对颗粒粒度和形貌的设计和控制能力,以获得期望中的性能指标。

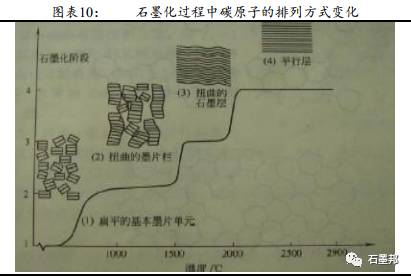

石墨化是人造石墨制备过程中另一个关键环节,这个环节的作用 是将碳原子由热力学上不稳定的“二维无序重叠”排列转变为“三维有序重叠”排列。

人造石墨生产中最常用的石墨化炉是艾奇逊石墨化炉。艾奇逊石墨化炉的问题是容易造成温度分布不均并产生热应力。当炉温上升较快时,可能产生明显的外热内冷的情况,产生裂纹废品。近年来另一种兴起的石墨化炉:内串炉也有不小的问题。(如容易造成坩埚上石墨粉脱落引入杂质粉尘,同时产品在石墨化过程中所产生的挥发也不易排出,导致纯度不高)

为了得到较好的石墨化效果,负极企业需要做好以下几个方面:

1、掌握向炉中装入电阻料和物料的方法(有卧装、立装、错位和混合装炉等),并能根据电阻料性能的不同调整物料间的距离;

2、针对石墨化炉容量和产品规格的不同,使用不同的通电曲线,控制石墨化过程中升温和降温的速率;

3、在特定情况下,在配料中添加催化剂,提高石墨化度,即“催化石墨化”。

除此之外,原料品种(石油焦、针状焦、粘结剂)的选择和配比也是负极的一大核心技术。

3.1 差异化程度高,高端产品可享受超高溢价

我们认为,与正极、隔膜和电解液相比,负极的差异化程度是最大的、高端产品的溢价也是最高的。

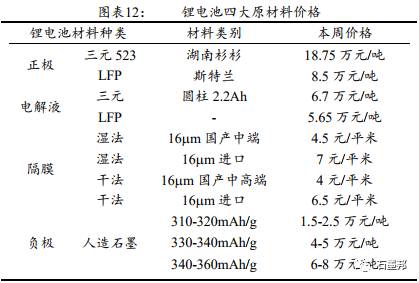

正极和隔膜都是相对标准化的产品:动力电池使用的正极材料只有三元和磷酸铁锂 2 种,三元523的价格大概是18万元每吨、三元622的价格是21万元每吨、磷酸铁锂的价格是8.5万元每吨;隔膜也只有干法隔膜和湿法隔膜2种,目前的不含税基膜价格分别是3元每平方米和4元每平方米左右。电解液在配方和添加剂上可以体现一定的差异性,这一点与负极有些类似,但其价格范围也比较窄,如2015年各家电解液企业的销售单价基本都在3到4万元每吨,电解液售价的核心影响因素仍然是碳酸锂和六氟磷酸锂的价格。

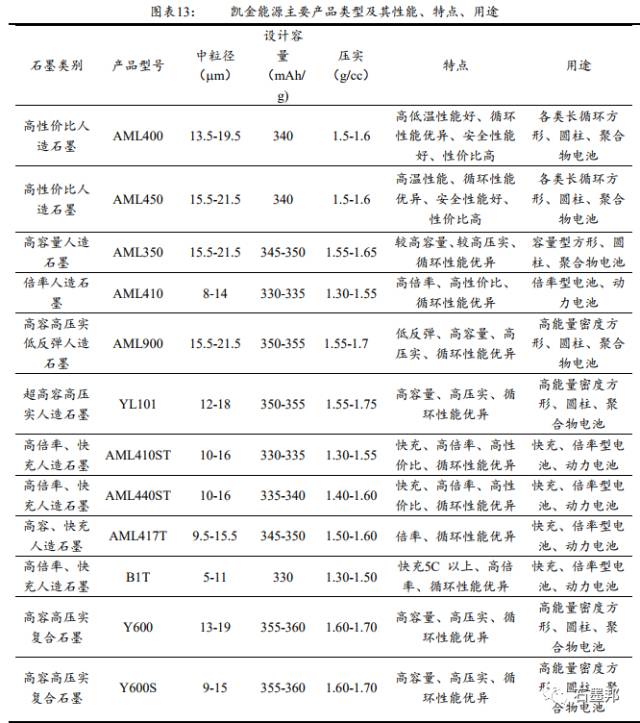

负极的产品型号众多、差异化程度高,以东莞凯金为例,光人造石墨单一产品,就有高性价比、高容量和倍率型3个产品大类、十余个细分型号。

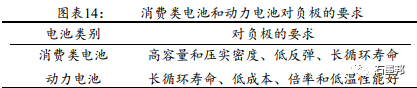

负极的型号之所以很多,原因一方面是它的性能指标很多,包括容量、倍率性能、加工性能、高低温性能、比表面积、循环寿命、膨胀和反弹、压实密度和成本等等,不同应用场景对负极的需求不同,比如用于北方的动力电池需要好的低温性能,而消费类电池就没有这方面的需求;

另一方面是负极需要与正极材料和电解液相匹配,才能实现锂电池整体性能的提升,也就是其“定制化”的属性比较强。

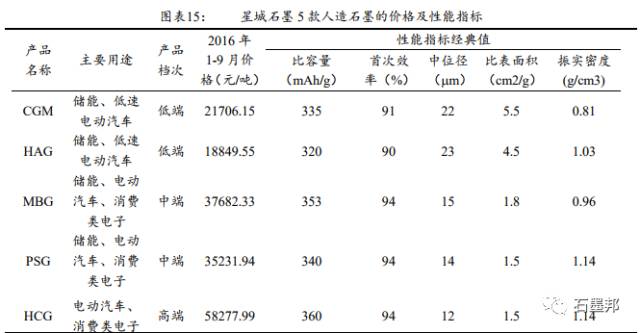

负极的价格分布也非常的宽。以星城石墨为例,它共拥有5个人造石墨型号,其中最低端的只有1.88万元每吨,高端的接近6万元每吨;低高端产品的价格相差了三到四倍。

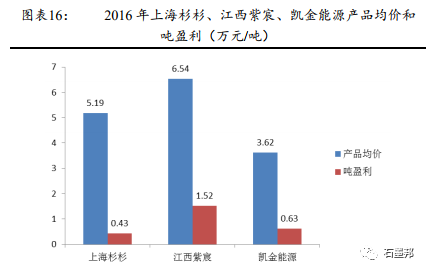

高端产品的盈利能力无疑远高于中低端产品。以3家以人造石墨为主营业务的公司:上海杉杉、江西紫宸、凯金能源为例。江西紫宸的吨盈利(每吨1.52万元)远高于另外2家(约每吨0.5万元),主要原因就是紫宸的产品定位高端,均价高达6.5万元每吨,而另外2家的产品均价只有3到5万元每吨,产品偏中低端。

3.2 成本极度不透明,降价压力或小于其他主材

负极的成本非常的不透明,可以类比成一个黑匣子,这使得其下游即电池厂,难以有效的向其传导降价压力。

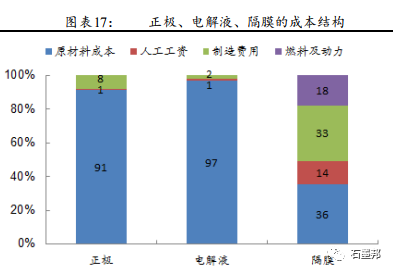

我们仍将负极与其他几大主材进行比较:正极材料和电解液的成本中,原材料占90%以上,通过化学反应方程式和各原料的配比,可以轻松并精确的计算出成本。石墨邦 www.shimobang.cn —国内首家碳石墨电商平台 隔膜的成本结构略复杂一些,以湿法隔膜为例,原材料占比只有35%左右,人工占15%,制造费用占50%(星源材质2016年上半年湿法隔膜的成本结构)。但就如上一节所述,不管是干法还是湿法隔膜,都是标准化程度非常高的产品,其成本实质上也是比较透明和一致的,不同企业之间只会由于设备造价、人工工资和收得率的不同有较小的差异。

负极的成本高度不透明,主要有以下几方面的原因:

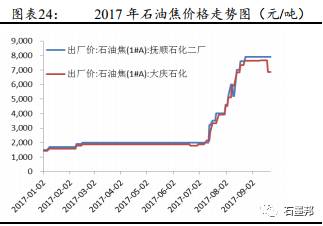

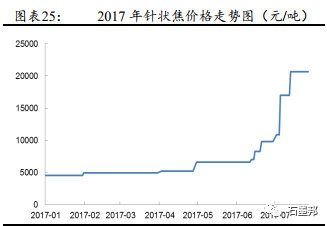

1、 原材料的种类繁多,如针状焦、石油焦、沥青焦、冶金焦等,这些原材料的价格相差极大。在本轮涨价之前,针状焦的单价达 4000-5000元,而石油焦只有1000余元。而且其中还有生焦和煅后焦的区分,有的负极厂家直接采购煅后焦,有的厂家则采购生焦后自己煅烧;

2、 收得率的差异。高端产品的性能指标要求高,收得率就低;反之,中低端产品的收得率比较高;

3、 石墨化环节的差异。高端产品对石墨化的要求比较高,可能需要加一些催化剂或者进行特殊的高温石墨化,这些都会增加石墨化的成本。此外,委外加工而或自己掌控、电耗的高低,也会造成各家企业石墨化成本的差异。每吨负极的石墨化成本可以在1到2万元之间不等;

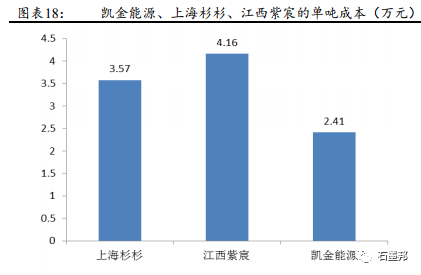

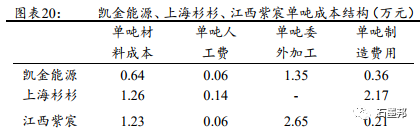

我们仍以3家以人造石墨为主的企业(杉杉、凯金、紫宸)为例。3家企业的吨成本分别为2.41、3.57和4.16万元,紫宸的单吨成本最高、凯金能源的最低、上海杉杉居中。

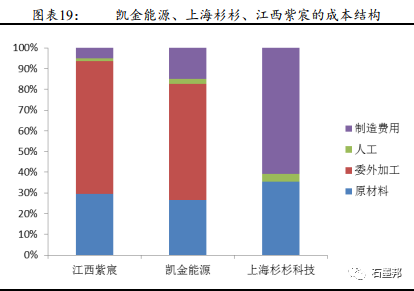

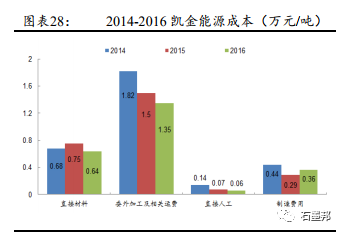

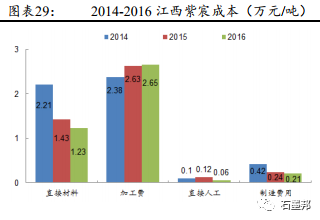

从成本上来看,凯金能源、上海杉杉、江西紫宸的吨原材料成本分别为0.64、1.26、1.23万元;吨人工成本分别为0.06、0.14、0.06万元;吨委外加工费分别为1.35、0、2.65万元;吨制造费用分别为0.36、2.17、0.21万元。(上海杉杉是将委外加工费和制造费用合并统计)

3家企业的制造费用和人工成本是很接近的;主要的差异来自于石墨化(委外加工)和原材料:

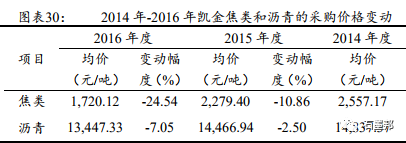

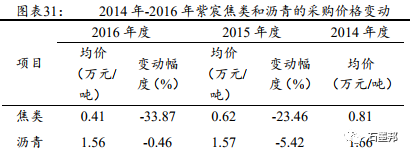

1、不同企业选用的原材料品味不同。2016 年紫宸的焦类采购单价是4100元每吨、而凯金只有1720元每吨。

2、紫宸和凯金2016年的委外加工费用分别为2.65万元和1.35万元每吨,紫宸的较高一方面是它的产品更高端,加工难度大,另外除了石墨化外,紫宸将粉碎、造粒等工序也外协了。

3.3 扩产计划激进,但受制于石墨化和原材料瓶颈,有效产能增加或有限

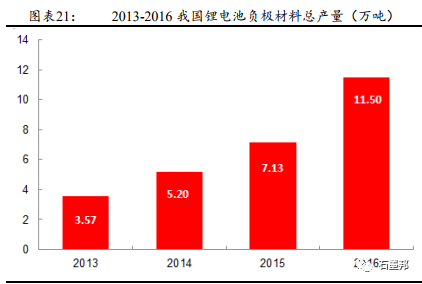

2013年到2016年,我国负极材料总产量逐年增长,由2013年的3.57万吨增加到 2016 年的11.50万吨。

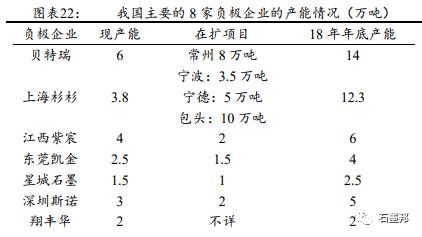

我们整理了主要的8家负极企业的现有产能及扩产情况,这8家负极企业现在的总产能约为24万吨,是2016年负极材料总产量的2倍; 其扩产项目将在2017、2018年分步达产,到2018年底,8家负极企业的总产能可达到49万吨,是2016年产量的4倍。

考虑到:第一、负极企业的扩产计划并未全部公开,因此扩产项目的统计是不完全的;第二、宝泰隆、科达洁能、易成新能等上市公司也在积极布局负极,实际的市场参与者远不止8家。所以负极行业还将保持产能比较过剩的状态。

虽然名义上的产能是过剩的,但是负极企业的产能一般只包括“预处理”、“造粒”、“筛分”几个工序,石墨化大多是采用外协加工的方式。真实有效的产能还需要考虑两方面的因素:

1、外协厂家的石墨化资源是否能够匹配负极产能的扩张;

2、原材料如针状焦、沥青的供应是否能够跟上。从今年的情况来看,这两个环节可能是存在瓶颈的,因此负极有效产能的增速可能有限,供需格局比表面上看起来的情况更好。

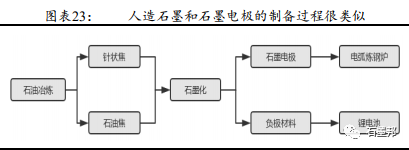

人造石墨和石墨电极的制备过程基本一致,原料都是针状焦、石油焦,也都需要进行石墨化。由于国家治理地条钢的原因,电弧炼钢炉及石墨电极的需求大增,致使针状焦价格上涨数倍、石墨化环节的外委加工费用也有了20%左右幅度的上涨。至少在短期内,焦炭原料和石墨化资源成为制约负极材料产能释放的一大瓶颈。

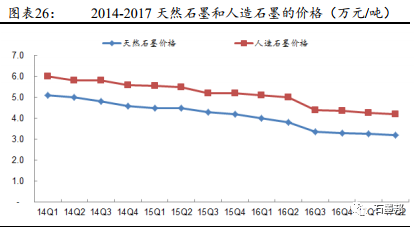

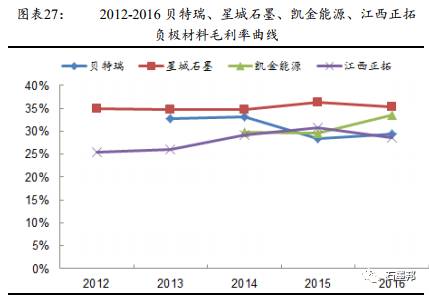

得益于产品差异化和不透明的成本结构,虽然负极行业的竞争一直很激烈、产品价格逐年下滑,但盈利能力一直很稳定,主要企业的毛利率水平一直维持在30%左右。

4 工艺创新优化、产业链整合控制成本

4.1 通过优化工艺,提升收率、降低耗电量

从东莞凯金和江西紫宸的例子可以看出,人造石墨的单吨成本在过去几年得到了较大幅度的下降:东莞凯金的单吨委外加工费从 2014到2016年大幅降低;而江西紫宸则是通过控制原材料(由2014年的2.21万元/吨下降到2016年的1.23万元/吨)和制造费用来降低成本的。

我们认为,负极(主要指人造石墨)成本的下降有三个路径:

1、产能利用率的提升:在生产线投产的初期,产量还比较小,每吨产品分摊的制造费用会比较高,随着产能利用率的提升,这部分自然会下降。江西紫宸2013年到2015年单吨制造费用由0.42万元下降到0.21万元就源于此。

2、行业因素:主要是两个方面,第一是原材料价格的下降。过去几年,人造石墨主要原材料针状焦和石油焦的价格都是在下行通道中。从2014年到2016年,凯金和紫宸的焦类采购单价降幅在30%到50%不等;第二是石墨化委外加工费用的降低,如东莞凯金的单吨委外加工费用由2014年的1.82万元下降到了2016年的1.35万元。石墨邦 www.shimobang.cn —国内首家碳石墨电商平台 由于钢铁行业不景气,对石墨电极的需求量也不断减少,虽然负极的增长比较快,但还是不能弥补缺口,总体上看对石墨化资源的需求仍是在减少的。(如前所述,今年这2个因素都已经逆转)

3、公司自身因素。主要有两个途径,第一是通过工艺创新优化提高收率、降低用电量;第二是产业链上下游打通。

我们简单介绍工艺的创新和优化方面:

(1)通过工艺的创新优化提高收率(单位质量原料所产出产品的量),降低成本。

负极生产过程中的粉碎和球性化处理等工序会对产品的收率产生影响。在“一种高循环高容量石墨负极材料的制备方法”专利中,作者提出在制备过程中进行两次粉碎,第一次粉碎为预球形化粉碎,第二次粉碎为球形化粉碎,第二次粉碎物料为酚醛树脂预碳化石墨粉,通过这种分步粉碎的方式可以提高石墨粉碎加工的收率,另外二甲基硅油的加入可以防止石墨粉结团,也对提高收率有帮助。(其余提高收率的新工艺不再列举)

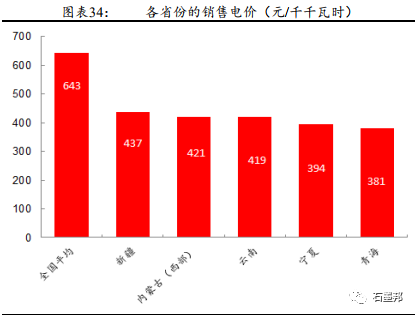

(2)对石墨化工序进行改进,降低耗电量 石墨化工序的主要成本来自于电耗,石墨化的单吨耗电量为1到2万千瓦时,按照每千瓦时0.5元计算,光电力成本就高达每吨0.5到1万元。

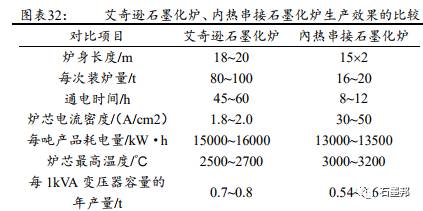

当前广泛使用的艾奇逊石墨化炉,是通过电流流经炉内电阻料使电阻料产生大量热能,然后再由电阻料将热能传递到产品来进行石墨化。使用艾奇逊炉加工负极材料需送电30-40个小时,每吨产品的电耗在15000-16000度。

各家企业都在对石墨化的炉型和工艺进行改进以减少耗电量。其中一个方法是使用内串石墨化炉,它是将产品在炉内串接在一起,通电时使电流流经产品本身产生热能来实现石墨化,石墨化送电时间需要20-30个小时,单吨电耗在13000-13500度电,比艾奇逊炉节省了大概15%-20%。(其余减少耗电量的方法不再列举)

4.2 产业链上下游整合控制成本

一直以来,大多数负极厂商都是将石墨化环节进行外包,这出于两方面的原因:第一、石墨化环节的固定资产投资比较大,而且对环保有比较高的要求;第二、如上一节所述,石墨化环节的耗电量非常大,而大部分负极厂商都分布在广东、上海、福建等沿海省份,在这些地区建设石墨化基地的电力成本太高,所以负极厂商更希望将石墨化委外给电价较低的内陆省份的碳素厂。

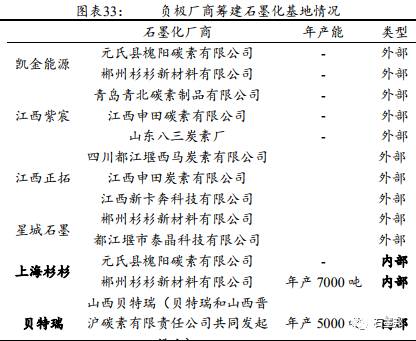

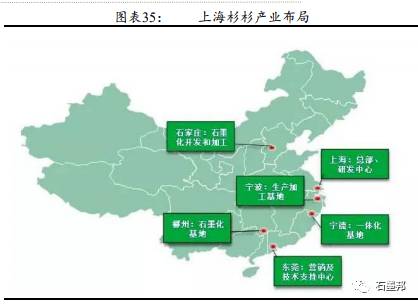

近几年来,为了降低成本并控制产业链的上下游,开始有负极厂商自建或收购石墨化基地,不再依赖于外部。如上海杉杉一方面扩建在郴州的石墨化基地,计划在现有基础上再新增7000吨/年的石墨化产能,另一方面拟于2016年收购元氏县槐阳碳素有限公司,打造郴州之外的第二个石墨化基地;贝特瑞也与山西晋沪碳素有限责任公司合资成立了山西贝特瑞,目前年石墨化产能也达到了5000吨;此外星城石墨等企业也在积极筹建自己的石墨化基地。

负极企业自行掌控石墨化后,还可以将石墨化点放置在电价最低的省份,比如内蒙古、青海、宁夏、云南等,进一步降低成本。

此外,部分负极企业如上海杉杉、贝特瑞还开始兴建一体化基地,将产业链中所有环节集中于一地,降低运输费用。如上海杉杉为了服务于CATL,在宁德建设了年产50000吨的一体化基地,将原材料加工、生料加工、石墨化加工、碳化到成品加工等产业链各个环节全部集中于一地,生产完成后可直接就近送至CATL。

5 材料和电芯厂的绑定关系初步形成

5.1 证券化加速,负极板块呼之欲出

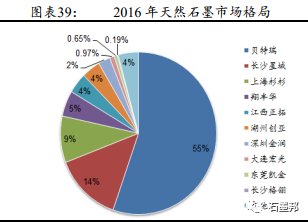

天然石墨和人造石墨的两大龙头企业,上海杉杉科技(杉杉股份)和贝特瑞(中国宝安)早就以上市公司子公司的身份登陆了资本市场。 多年来,A股的负极标的也只有这2个。

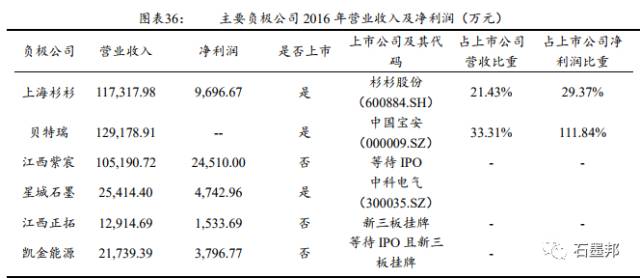

近两年,负极企业的证券化进程大大的加速。一方面自2014年以来,贝特瑞、星城石墨、江西正拓、凯金能源相继在新三板挂牌; 另一方面,璞泰来(江西紫宸母公司)、凯金能源已申报IPO,有望于今明两年登陆A股,其中璞泰来已经过会。此外还有部分二线负极企业即将被上市公司收购,如雪莱特拟收购深圳斯诺、跃岭股份曾试图收购翔丰华等。

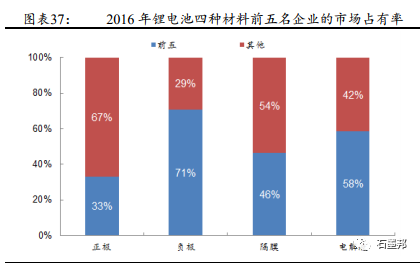

5.2 三大五小的竞争格局基本成型

负极是最早实现国产化的材料品种,贝特瑞、杉杉等龙头企业早已经走向海外,进入了LG、三星、松下等全球锂电池巨头的供应链。经过长时间的贴身肉搏,负极行业的竞争格局也已经非常稳定,行业集中度很高,前五名的市场占有率高达71%,远高于其他三种材料。

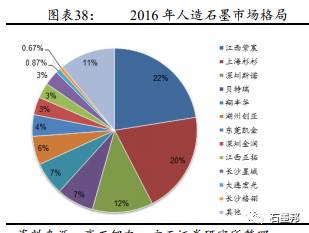

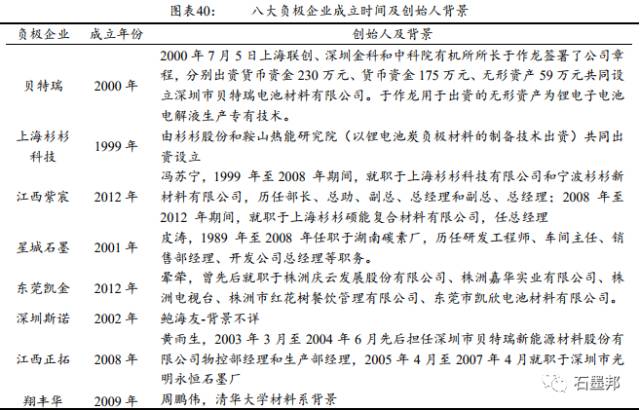

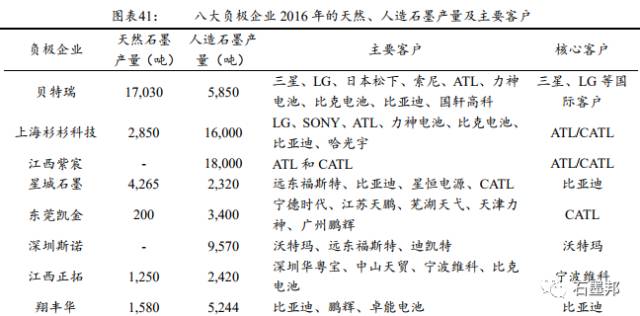

我们将负极的行业格局概括为“三大五小”,第一梯队是天然石墨龙头贝特瑞和人造石墨龙头上海杉杉科技,后起之秀江西紫宸也于去年加入了第一梯队,目前人造石墨市场已呈现出杉杉和紫宸双寡头的格局。这3家企业去年的出货量均在2万吨左右。

五小分别是星城石墨、东莞凯金、深圳斯诺、江西正拓和翔丰华,这5家企业去年的出货量均在1万吨左右。(湖州创亚已经被杉杉收购)

5.3 负极厂商和电芯厂之间的绑定关系初步形成

目前,主流的负极企业均已经和各大电芯龙头形成了绑定关系, 如比亚迪和翔丰华/星城石墨,江西紫宸/上海杉杉/凯金能源和 ATL/CATL,深圳斯诺和沃特玛等。石墨邦 www.shimobang.cn —国内首家碳石墨电商平台 绑定电芯龙头的负极企业,未来无疑将获得更好的发展前景。我们较看好比亚迪的主要负极供应商中科电气(星城石墨)以及CATL的主要负极供应商杉杉股份(上海杉杉科技)。此外即将上市的璞泰来和凯金能源成立时间只有五年,发展也很迅猛,已成为 ATL/CATL 的主要供应商之一。

来源:方正证券 分析师:于化鹏

本文转自《电池视界》