文章链接:https://www.nature.com/articles/s41563-024-02069-7

亮点

1.技术创新

o提出了一种全新的二维Czochralski晶体生长方法,通过液-固晶化实现无晶界单晶MoS₂的快速生长。

2.高质量材料

o所得MoS₂单晶展现出超低缺陷密度和卓越的均匀性,为高性能电子器件提供了理想材料。

3.优异器件性能

o基于单晶MoS₂制备的场效应晶体管(FET)表现出高良率和极小的迁移率波动,符合先进单层器件标准。

4.应用前景

o该技术为高质量、规模化二维半导体材料和器件的制造提供了全新路径,特别是在下一代集成电路中的潜在应用。

摘要

二维过渡金属硫化物(TMDs)单晶的批量制备是下一代集成电路制造的先决条件。然而,目前用于获得晶圆级高质量二维材料的策略主要依赖于合并不同尺寸、单向对齐的晶粒,这种方式不可避免地在晶粒边界产生高缺陷密度,导致器件均匀性差,限制了二维材料的实际应用。在本研究中,我们提出了一种二维空间液-固晶化方法,可快速生长厘米级无晶界单晶MoS₂。所得大面积单晶MoS₂展现出卓越的均匀性与超低缺陷密度。基于该材料制备的场效应晶体管(FET)表现出高器件良率和极小的迁移率波动,为单层MoS₂器件设立了先进的性能标准。二维Czochralski生长方法为高质量、可扩展的二维半导体材料和器件的制造提供了重要技术支持。

研究背景和主要内容

大规模高质量二维过渡金属二硫属化物 (TMDC) 的批量生产是二维器件工业制造中的一大挑战。最近的研究报告称,通过渐进式化学气相沉积 (CVD) 成功生长了晶圆级 MoS2单晶,将大量微米级畴合并成单向排列。然而,多种子生长法会受到由不完美拼接引起的平移晶粒边界的影响。另外,从单个核合成宏观晶圆级单层单晶提供了另一种可行的方法。由于 CVD 的高成核密度和慢的生长速度,基底上畴之间的竞争导致仅能实现毫米级的TMDC畴生长。通过降低成核密度和加快生长速度,利用单种子生长法在大尺寸单晶石墨烯方面取得了一些进展。遗憾的是,由于边缘形成能和成核势垒比石墨烯小得多,因此很难将成核密度抑制到非常低的水平,因此无法通过类似的单种子生长方法实现大尺寸单晶 TMDC 单层

。

液态前驱体结晶是半导体制造中大规模单晶制备的有效方法。例如,提拉法能够生产块状单晶,其中涉及从液态源到单晶硅锭的液固 (L-S) 转变。由于熔点低,引入液态前驱体(如钼酸钠或钨酸盐液滴)可以生长 TMDCs。然而,由于液态前驱体的润湿面积小以及传统基底上的成核密度高,通过 L-S 反应只能获得亚毫米级的 TMDC 畴。因此,在可润湿基底上建立大规模 2D 液态前驱体并降低成核密度是通过类似于提拉法的过程中生长大规模 2D TMDCs 的关键先决条件。

这里我们提出了一种二维 Czochralski (2DCZ) 方法来可靠地生长厘米级单晶 MoS2畴。具体来说,引入了固-液-固过程,实现了从多晶 MoS2到单晶 MoS2 的成功转变。首先,通过蚀刻反应(氧气和预先沉积的多晶 MoS2之间)和退火过程,在熔融玻璃基底上形成大尺寸的二维液体前体膜。然后,利用超快硫化过程在原子级光滑界面上获得大面积的 MoS2畴。生长的 MoS2畴规模为 1.5 cm,缺陷密度超低至 2.9 × 1012 cm–2。此外,低成核密度削弱了 MoS2薄膜与基底之间的粘附性,从而有利于在去离子水的帮助下实现超洁净、快速和高质量的转移过程。场效应晶体管 (FET) 阵列的平均迁移率为 55 cm2 V–1 s –1,变化率低至 15.9%。短沟道 FET 实现了 443.8 μA μm–1的高饱和电流。实现的 FET 的最佳迁移率为 105.4 cm2 V–1 s–1。MoS 2薄膜的高质量和均匀性使 FET 阵列表现出令人印象深刻的电气性能,从而促进二维半导体从器件到先进集成电路的应用。

厘米级 MoS2域的结晶

传统的 Czochralski 法是生长大尺寸、高质量单晶材料的有效方法。然而,由于 MoS2 的熔点极高(2,375 °C),且难以控制厚度,因此将传统的 Czochralski 法应用于 MoS2生长面临巨大挑战。因此,有必要通过降低前体的熔点来改变方法,最终实现局限于单个分子层的液固过程。通过使用低熔点前体并采用化学过程促进液固转变,我们成功开发了一种受限的 2DCZ 方法。

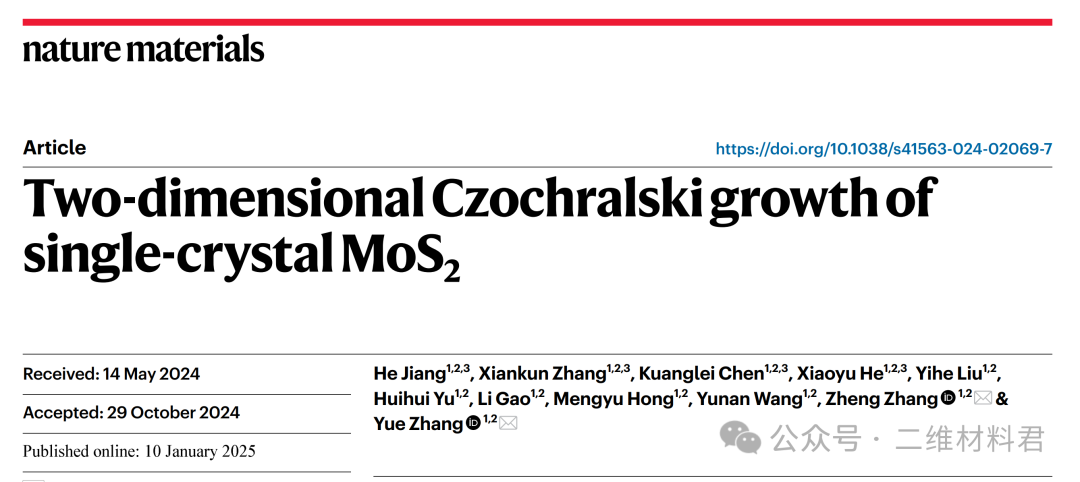

采用2DCZ法在常压管式炉中以MoO3和硫为前驱体生长了大尺寸MoS2单层(补充图1a )。与传统的CVD工艺(图1a)通过吸附、随机成核和拼接在气固界面完成沉积过程相比,我们的方法预制了二维液膜

,实现了面内结晶并实现了大尺寸MoS2畴的生长。首先,通过调节O2和硫蒸气的分压,实现了Mo源的预沉积和刻蚀,形成液相前驱体(图1b,阶段I和II)。随后,在熔融玻璃基底上发生共晶反应和液液相分离,得到稳定均质的二维液相前驱体(图1b,阶段III)。最后,硫蒸气引发液晶化过程(图1b,第 IV 阶段)。使用四元相图(图1c )绘制化学反应过程。从 MoO3到 MoS2、MoS2到 MoO3、MoO3到 Na2Mo2O7和 Na2Mo2O7到 MoS2的箭头分别对应于预沉积、蚀刻、共晶反应和液晶化过程。本文后面将详细介绍 2DCZ 过程。

图 1:2DCZ 结晶以获得大规模、高质量的 MoS2域。a、传统 CVD 法 MoS2生长示意图。b 、2DCZ 生长过程示意图。I. 用于预沉积 MoS2域的传统 V-S 工艺。II. O2辅助蚀刻过程。III. 液态共晶前体 2D 薄膜在熔融玻璃上扩散并汇聚。IV.硫气氛下的大规模 2DCZ 生长。c 、2DCZ 的 Mo-O-S-Na 四元相图:从 MoO3到 MoS2、从 MoS2到 MoO3、从 MoO3到 Na2Mo2O7和从 Na2Mo2

O7到 MoS2的箭头分别表示硫化、氧化、共晶反应和平面结晶过程。d 、 2DCZ方法的基准比较:显示了各报告中实现的最大域尺寸及其相应的生长时间。e 、通过机械剥离(ME)、物理气相沉积(PVD)、CVD 和 2DCZ 实现的MoS2中的缺陷密度比较。

值得注意的是,实现大规模二维单畴生长必须同时满足两个基本因素:一是增加成核势垒以降低成核密度;二是降低扩散势垒以加速核周围的生长速度。在原子级光滑熔融玻璃基底上进行 CVD 可以抑制成核。然而,CVD 的速率控制步骤基于气相前体的吸附速率,这限制了生长速度,只能实现 2.6 毫米的 MoS2生长。由于我们的工作也使用熔融玻璃作为基底,因此我们使用二维液体前体来降低扩散势垒,而不是气相沉积过程。这将制备的单层单晶 MoS2畴的尺寸提高到 1.5 厘米,并将它们拼接成连续膜(补充图1b、c)。该域是已报道的最大的 MoS 2单层单晶域之一。通过快速过饱和结晶过程,实现了75 μm s–1的生长速度(补充视频1 ),这比以前的 2D MoS2生长研究要快(补充表1)。

与之前报道的 MoS 2生长方法相比,我们的方法显著增大了畴尺寸,加快了生长速度(图1d)。由于在过量硫气氛中结晶过程连续均匀,MoS2中的硫空位密度被控制在2.9 × 10 12 cm –2,明显低于通过机械剥离、物理气相沉积或 CVD、制备的MoS2 (图1e)。这里我们关注的是单个畴的生长尺寸和生长速度,因此拼接区域的规模相对较小。

2DCZ 方法的原理

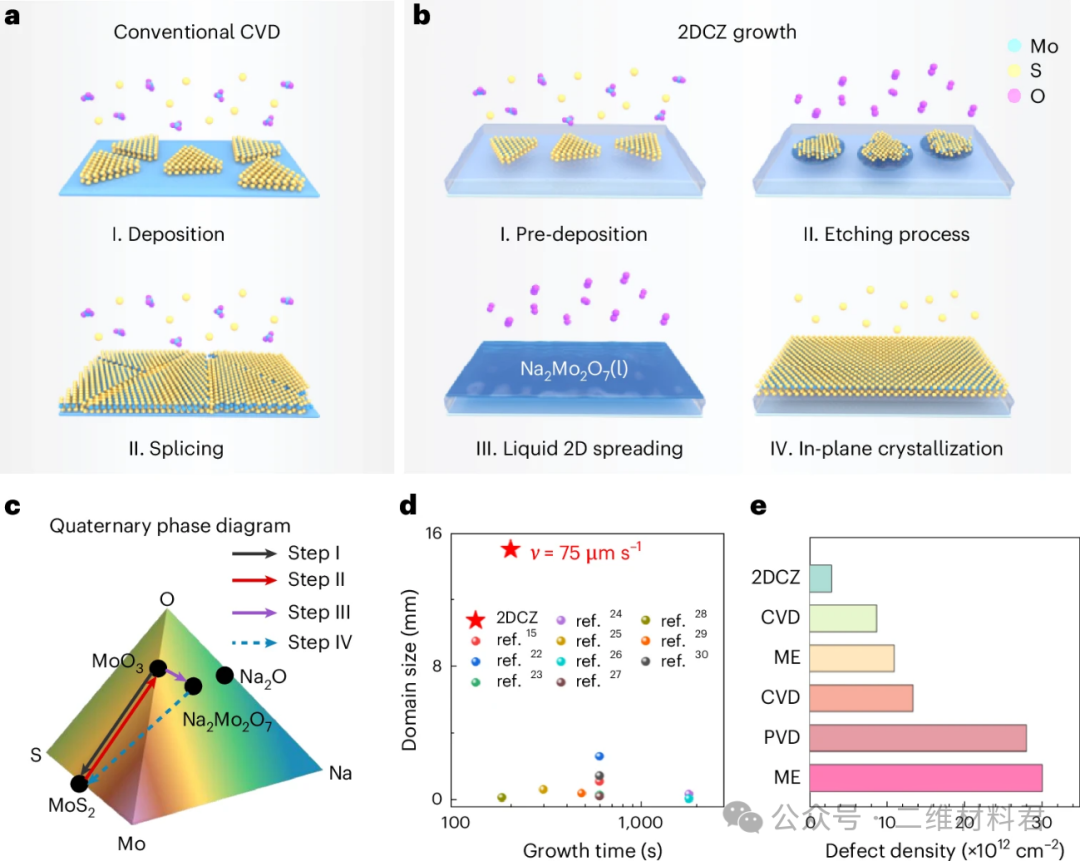

在本研究中,我们介绍了一种 2DCZ 方法,旨在扩大 2D 液体前体的面积同时抑制成核,使用原子级光滑熔融玻璃基底和超快结晶速率。2D 液体前体的生成涉及蚀刻预沉积的 MoS2。通过原位成像观察液晶过程。配备观察窗的微管炉便于记录 2DCZ 过程(方法和补充图2a)。原位成像实验分八个不同阶段进行,以对应 2DCZ 过程的预沉积、蚀刻、共晶反应、扩散和平面结晶部分。

第I、II阶段在氩气气氛下,温度为500~1000℃。在升温过程中,玻璃表面的MoO3粉末熔化并与玻璃基体中的Na2O发生反应,在玻璃表面形成大量的Na2Mo2O

7共晶液滴(图2a )。Na2Mo2O7的形成阻止了MoO3的快速升华,确保了后续步骤有足够的Mo源。

图 2:T2DCZ 机制。示意图(上)和原位成像(下)。a , MoO3前驱体的熔融与共晶反应。比例尺,500 μm。b , MoS2畴的预结晶和 O2刻蚀。比例尺,500 μm。c ,共晶前驱体的覆盖与铺展。d ,从一点结晶实现超快大规模 MoS2薄膜生长。比例尺,300 μm。e ,CVD生长与 2DCZ 能量波动进程比较。蓝线代表 CVD,红线代表 2DCZ。f ,传统 CVD、阶梯引导外延与 2DCZ 的不同界面相互作用。

第三阶段在 Ar/S 气氛中以 1,000–1,100 °C 进行。硫气氛诱导初始硫化过程以实现多晶 MoS2的预沉积。由于高接触角前体液滴中的成核事件,MoS2沿富 Mo 方向垂直生长,导致高密度多层 MoS2域漂浮在熔融玻璃上,如图2b阶段 III 的光学显微照片所示。多晶 MoS2的初始预沉积旨在确保 Mo 源在玻璃基板熔化之前均匀分布在玻璃基板表面,而不是被蒸发。

第四阶段在 Ar/O2气氛下以 1,100 °C 的温度进行。将 O2引入管内会导致预沉积的 MoS2在熔融玻璃上发生固液 (S-L) 过程,如图2b第四阶段的光学显微照片所示。S-L 过程代表涉及蚀刻和共晶反应的化学过程(如公式 ( 1 )所示)。

通过一组控制实验证实了共晶反应。将少量的 MoO3粉末分散到玻璃表面,并在 Ar/S 气氛中加热。加热过程在第 II 阶段(图2a)、第 III 阶段(图2b)、第 VI 阶段(图2c)和第 VIII 阶段(图2d)停止,并通过水冷系统在 3 分钟内冷却至室温。通过拉曼测试证实了玻璃表面的生成(补充图2b)。

第 V 和第 VI 阶段在 Ar/O2气氛中在 1,100–1,100 °C 下进行。熔融玻璃降低了共晶液滴的接触角,形成了 2D 液膜(补充视频2 )。图2c所示的高分辨率原位成像捕捉到了 2D 液膜形成过程中的干涉图案。观察到的图案与 Longmuir-Blodgett 膜的形成非常相似,表明液膜具有超薄特性。熔融玻璃基底更有利于液体前体的扩散,从而促进单层 MoS2的生长。

阶段VII和VIII在Ar/S气氛中在1,100-1,100°C下进行。扩散过程结束后,切断O2供应,创造过量的硫蒸气环境,从而实现大尺寸的MoS

2域(公式(2 ))。仅用10秒就获得了边长为750μm的MoS2域,表明生长速度为75μm s -1 ,与传统的Czochralski法处于同一水平(图2d)。2DCZ方法通过化学反应在同一温度下实现过饱和和沉淀,从而实现比传统CVD工艺更快的液相到固相过程,用于二维材料生长。

综上所述,2DCZ过程可分为前驱体的二维化和基于二维化前驱体的快速提拉过程两部分。首先通过预沉积、刻蚀、铺展、硫化等步骤得到MoS2的二维过饱和溶液。随后由于环境温度明显低于MoS2的熔点,通过提拉过程析出单晶单层MoS2。

通过分析能量动力学来探索反应过程可以深入了解 CVD 生长机制(图2e)。通常,在基底表面进行常规 CVD 生长时,必须克服两个能量壁垒,分别对应于成核过程(ΔΕN )和扩散过程(ΔΕD )。根据 Kossel 晶体模型,在常规 CVD 生长的气相-固相(V-S)过程中,活性区域(例如缺陷、杂质、扭结和台阶边缘(图2f ))由于其形成能最低,因此可提供吸附和成核位置,从而具有低成核壁垒。然而,虽然该过程可能导致 2D 层的形成,但通常会导致无法合并或缝合的晶粒边界,从而给应用带来各种挑战。通常,在具有较低能量的特定区域上成核越容易,结合能就越高,从而导致与基底的更强粘附性。因此,2D 层中大量的成核点会增强粘附性,使大尺寸材料与基底分离变得十分困难。此外,CVD 的前驱体需要吸附在基底上,并克服成核点附近横向生长的高扩散障碍。

相比之下,我们在 2DCZ 生长过程中引入的液相显著改变了反应过程。通过调节能垒来抑制成核和促进扩散,从而获得具有大畴尺寸的MoS2。最初,熔融玻璃呈现出原子级光滑且无缺陷的表面,显著提高了成核屏障。这导致成核位点密度低、分布均匀,以及材料和基底之间的弱耦合力。此外,由于液-液体系中熔融玻璃的表面张力大,液体前体很容易扩散和扩散,最终在 2D 液膜和基底之间形成单独的界面。没有吸附过程,预扩散前体在基底上的扩散屏障比 CVD 方法低得多。因此,超低成核密度和超快生长速度的结合导致了多晶MoS2到单晶MoS2 的转变,实现了超大规模晶界的消除。

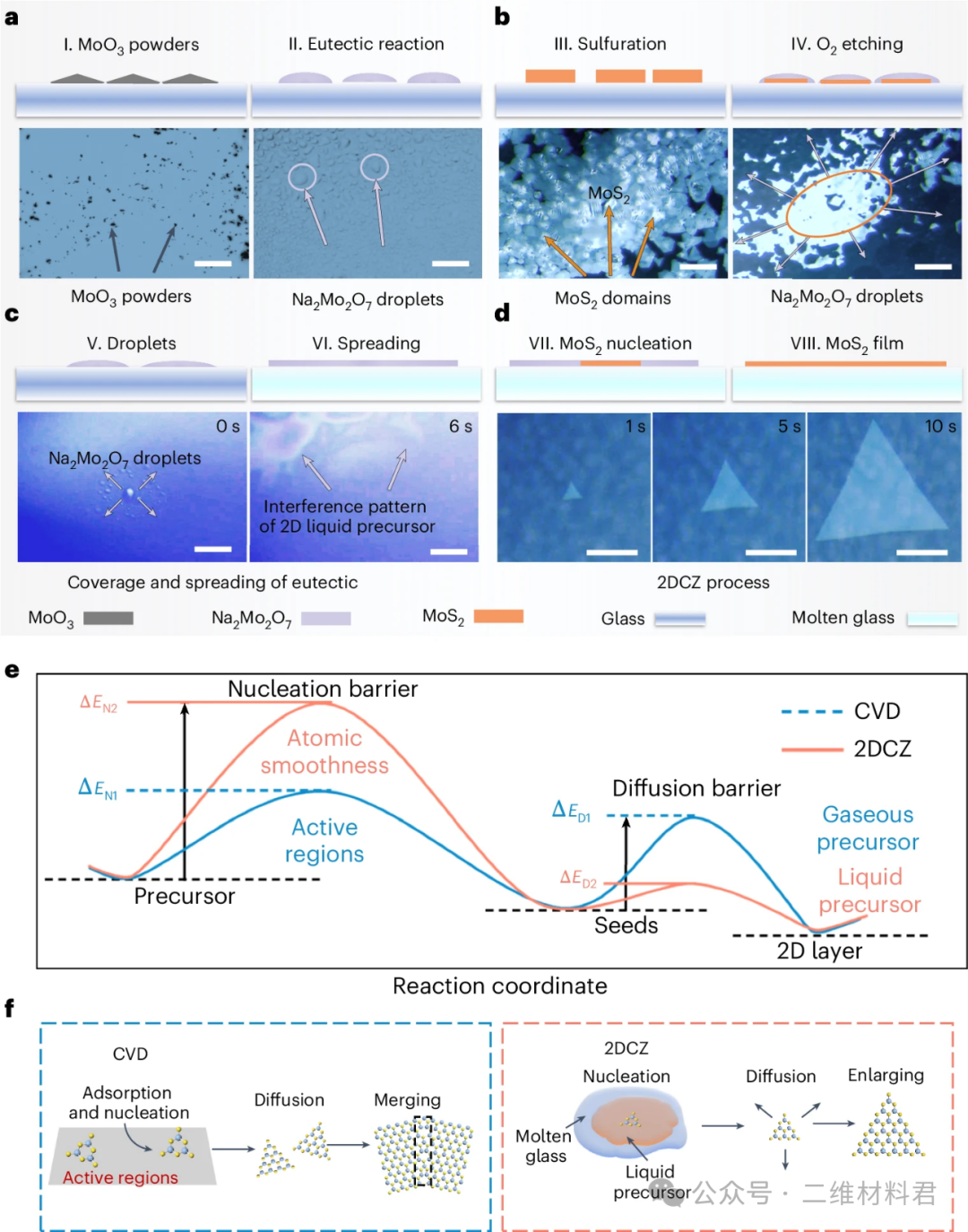

大尺寸 MoS2薄膜转移

由于各种限制,包括基底特性和不适合器件构造,转移纳米材料仍然是将独立模块集成到功能系统中的重要步骤。利用去离子水的毛细管力和表面张力,MoS2薄膜可以自发剥离(图3a和补充视频3)。大尺寸 MoS2薄膜被成功转移到两英寸硅片上,具有很高的完整性和效率(图3b),同时通过原子力显微镜(AFM)和显微镜扫描进一步研究了转移后的 MoS2的微观表面形貌(补充图9 )。这是可能的,因为光滑表面和弱耦合的特性使我们能够采用水辅助转移法,与传统的腐蚀法相比,它在所涉及的化学品方面有显著不同。

图3:MoS

2与基材之间的转移和粘附。a、自动化高效转移过程的照片。b 、转移到两英寸硅片上的 MoS2薄膜的照片。c、与传统湿法转移法的比较。传统方法需要化学试剂进行转移,而我们的 MoS2可以在无蚀刻环境中通过水张力自发分离。d 、纳米划痕测试示意图,其中AFM探针往复移动,并且加载的力与施加的电压成比例。e - g、不同基板上的纳米划痕测试结果;所有三个映射区域均为 40 × 40 μm2 ,右侧插图显示了 SiO 2 /Si、蓝宝石和玻璃表面负载的标准化比较,而顶部显示了表面示意图。比例尺,10 μm。加载的力从上到下增加。

对于连续大面积单层二维材料,MoS2与生长基底界面的耦合效应是保证转移整体完整性的关键。2DCZ近乎理想的界面状态使得人们无需任何蚀刻溶液就可以将 MoS2 薄膜从玻璃上轻轻地完全分离。传统基底需要进行化学蚀刻反应(图3c)。与纯水环境中加入去离子水可以温和有效地分离相比,气体破坏或沸腾会对 MoS2 薄膜造成一定程度的损伤。如补充视频4所示,我们的转移过程是完全自发的:水侵入,MoS2在毛细作用下分离。请注意,没有聚甲基丙烯酸甲酯(PMMA)的原生 MoS2仍然可以自发分离,类似于化学蚀刻辅助转移。相反,在其他水辅助转移过程中,外力是必要的。

为了进一步量化MoS2与各种常用生长基底(在SiO2 /Si 或蓝宝石上生长的CVD-MoS2 ,以及在玻璃上生长的2DCZ-MoS 2)之间的界面附着力,通过AFM进行了纳米划痕测试(图3d;详见方法)。在测试过程中,通过探针沿材料表面的往复运动刮擦相对基底上生长的MoS2薄膜。MoS2薄膜与基底之间的附着力越强,在外力作用下越难以划开薄膜。通过观察材料形貌,确定并比较了各种生长基底上刮擦的临界载荷值(图3e-g )。硅、蓝宝石和玻璃基底上的MoS2分层分别在1.76 mN、1.80 mN和0.05 mN的载荷下开始。与传统基底相比, MoS2薄膜与玻璃之间的粘附性最弱,这与生长过程中的能量分析一致。

大规模的均匀性和结晶性

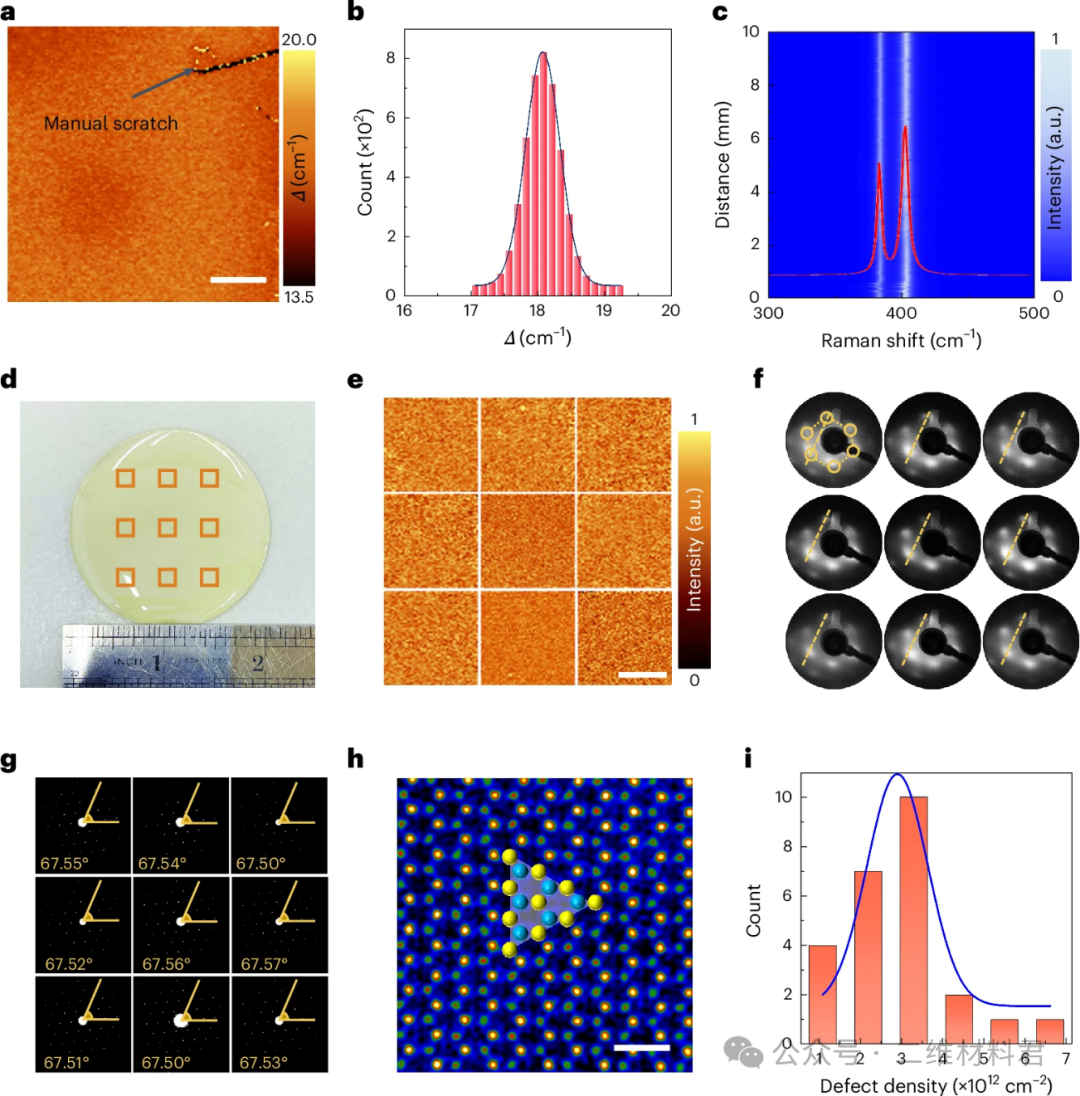

图4:MoS2的均匀性和晶体质量的表征。a、拉曼图显示峰值差异(埃2克1和 A 1g)的转移 MoS2薄膜;用镊子划出的黑线是为了比较而标记的。比例尺,500 μm。b ,与映射区域(4,000 个拉曼光谱)的拉曼峰差异的统计分布。c ,覆盖一厘米长度范围的拉曼线扫描轮廓图。d ,两英寸 MoS 2晶片的照片。e , d中标记位置处的 MoS2 PL映射图案。比例尺,10 μm。f ,在 80 eV 下拍摄的约 6 × 6 mm 2 区域上的 MoS 2 域的 LEED 图案,电子束尺寸约为1 mm。圆圈,明显的衍射点;虚线,辅助线描绘材料的均匀性。g ,6 × 6 μm 2区域上九个点的选区电子衍射。比例尺,2 μm。h ,MoS2的高分辨率 HAADF-STEM 图像;插图显示了原子排列的示意图。比例尺,0.5 纳米。i ,统计条形图显示在 HAADF-STEM 图像中观察到的缺陷密度。线,从缺陷密度统计数据得出的高斯拟合曲线。

FET 性能

我们的 MoS2单晶的尺寸和质量使得我们可以制造厘米级的 FET 阵列。我们将 MoS2薄膜转移到预制的金属底栅衬底(HfO2 /Au/SiO2)上,并采用先栅极工艺制造 FET 阵列(图5a、b)。通过在单片区域中间(图5a中标记的区域)测试 192 个 FET 获得了典型的转移曲线,并显示在图5c中(插图为单个 FET 的光学显微图像,沟道长/宽