3D 打印技术及其在中药固体制剂中的应用展望

王学成,伍振峰*,臧振中,王雅琪,杨 明*

(江西中医药大学,创新药物与高效节能降耗制药设备国家重点实验室,江西南昌 330004)

摘要:

随着3D 打印技术的快速发展,其应用范围已涉及航空航天、汽车工业、医疗及食品等各领域。美国FDA 批准3D

打印技术制备的“左乙拉西坦速溶片”上市,标志着3D 药物打印工业化生产成为可能。本文综述了喷墨打印法、粉液黏结法和熔融沉积法3 种3D 药物打印技术的原理、优越性及面临的挑战,并对其未来在中药固体制剂制备中的发展进行展望。随着计算机控制、3D 打印工业化及中药辅料等技术领域的不断发展,3D 打印技术在制药行业的应用将会越来越广泛。

关键词:

3D 打印;中药固体制剂;应用现状;挑战

3D 打印技术又称为快速成型技术、增材制造

技术,是一种以特殊材料通过逐层堆积方式将计算机三维设计模型直接成型的技术。虽然工业级3D打印技术只有30 多年的历史,但随着计算机科学和材料科学的飞速发展,及其具备制造复杂物件不增加成本、无须组装、零时间交付、设计空间无限、零技能制造、材料无限组合、精确的实体复制等显著优势,3D 打印技术已应用于航空航天、汽车工业、医疗及食品等众多领域[1—4]。目前,3D打印技术在医疗领域中的应用主要体现在医学模型、生物组织器官、固体药剂等方面[5]。自2000年Rowe 等利用粉末输送3D 打印技术制备马来酸氯苯那敏片的研究,至2015 年美国FDA 批准全球首款3D 打印技术制备的“左乙拉西坦速溶片”上市,3D 药物打印引发了国内外科学家的新一轮研究热潮[ 6—8]。目前,3D 打印技术应用于中药制剂的研究较少,陈燕忠教授团队首次利用3D 打印技术对速效救心口崩片进行了制备和质量评价,结果表明,3D 打印技术用于制备速效救心口崩片具备可行性[9]。本文基于3D 药物打印技术的原理及特点,对其应用于中药固体制剂的优势、挑战及未来发展进行讨论和分析,以期对创新中药制剂的研发和创制提供思路。

1 药物3D 打印制造技术

3D 打印技术用于不同领域时采用不同的打印

方式,由于3D 打印是增材制造过程,而将固态材料融化成液态后进行造型再凝结的方式具备更高的灵活性和可控性,因此大多数3D 打印技术都要经过基础材料融化过程。然而,用于药物制剂的3D打印技术需要条件更加温和的成型技术,以避免药物活性成分遭到破坏而使药物失效[10]。

1.1 喷墨打印法(inkjet printing)

药物3D 喷墨式打印技术是通过药物喷墨打印

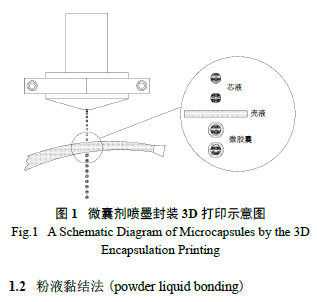

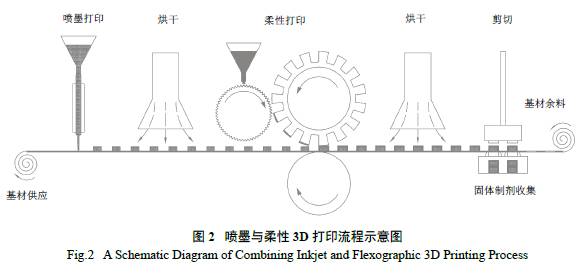

机将液态的黏结剂及药物混合物形成小液滴并沉淀在基质上制成药物的技术。喷墨式打印技术的关键在于液墨的配制及精确控制液滴的喷射速度、位置、尺寸,以保证药物的形态和质量。ten Cate 等利用喷墨打印技术研究了一种微囊剂的制备工艺[11],采用带有直径为120 μm 喷嘴的打印设备,以亚麻籽油作芯液,卡拉胶溶于去离子水中作壳液,在包覆过程中将壳液温度加热到75 ℃,包覆后冷却成型,其工艺原理图如图1 所示。Sandler 等研究了喷墨打印与柔性打印技术相结合的方法[12],以具有多孔结构的无毒纸为基材,制作了具有控释特性的固体制剂,其工艺流程示意图如图2 所示。该研究选用了核黄素磷酸钠盐和盐酸普萘洛尔作为水溶性的模型药,研究结果表明将药物渗入到多孔介质的基材中,不仅能控制药物的沉积,且能控制药物的结晶过程。

1.2 粉液黏结法(powder liquid bonding)

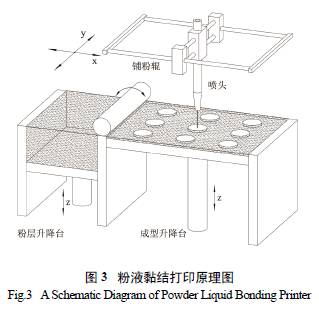

粉液黏结法药物3D 打印技术是将黏结剂通过

喷头以特定的运动轨迹喷射到药物粉末中,待凝结后形成特定形状的固体制剂[13]。如图3 所示,粉层升降台沿z 方向上升,铺粉辊将粉层升降台上方的一层药物粉末铺设至成型升降台上方,喷头按照经计算机辅助设计(CAD) 确定的固体药物截面层轮廓信息,在水平面上沿x 方向和y 方向运动,并在铺好的一层药粉上,有选择地喷射黏结剂,黏结剂渗入粉末的微孔中并使其黏结,形成药物的第一层截面轮廓,成型升降台沿z 方向下降,如此循环送粉、铺粉、喷黏结剂、成型的工序,直到完成最后一层的铺粉与黏结,最终形成所设计形状的3D固体药物。Wu 等利用粉液黏结法打印制作了用于骨结核治疗的程序释放植入多层片[14],药物释放曲线表明,抗菌药按照异烟肼- 利福平- 异烟肼-利福平的顺序有序地释放,类似一个脉冲释药过程,这对充分发挥药物的相互协同作用以及耐药性的改善具有积极的意义。Yu 等以对乙酰氨基酚、乳糖、聚乙烯吡咯烷酮(PVP)K30、甘露糖醇和胶体二氧化硅的混合粉末为原料,亚甲蓝和PVP K30 溶于75%乙醇为黏合剂,打印制作了内含散粉的壳- 核形式对乙酰氨基酚快速崩解片,体外溶出试验表明97.7%对乙酰氨基酚在初始2 min 内释放[15]。

1.3 熔融沉积法(fused deposition modelling)

熔融沉积法是通过加热头把热熔性材料加热到

临界状态,使其呈现半流体状态,然后加热头会在软件控制下沿原先设计好的二维几何轨迹运动,同时喷头将半流动状态的材料挤压出来,材料瞬时凝固,形成有轮廓形状的薄层。Goyanes 等通过将模拟药物渗透到熔融性材料——聚乙烯醇中,再经3D 打印出模拟药片,经研究和分析,3D 打印出的药片不仅具备较强的机械强度且外观形态也不受热应力的影响[ 16]。Skowyra 等将泼尼松龙经一定条件孵化、渗透进入聚乙烯醇,制成载药型3D 打印熔丝,经检测载药量为1.9% [17]。制成的载药型熔丝在230 ~ 250 ℃的高温下融化后,经3D 打印机喷嘴通过设计的运动轨迹打印得到泼尼松龙缓释片剂,释药时间超过24 h。熔融沉积法3D 打印技术

用于药剂成型通常需要200 ℃的高温使基材融化再

成型,因此,使用该法得到的药剂一般质地较硬,更适宜制成缓控释制剂,且要求药物具备良好的热稳定性。

2 3D 打印技术用于中药制剂的优势

2.1 利于制备中药缓释固体制剂

中药缓释制剂具有能较长时间地维持药物有效

浓度、避免血药浓度波动或严重不良反应等优势,在临床上适宜病情较重、病程较长、需要长期服药的慢性疾病的治疗。分层压片技术是目前中药缓释制剂制备的常用技术,按理化性质差异将方中组分分组并分层处理,添加不同的阻滞剂,给予不等的压力压制成若干层片[ 18]。多层片的制备通常使用压片机,然而由于技术上的限制,目前能够生产3层以上多层片的设备较少,这限制了分层压片技术在制备中药缓释制剂中的应用。3D 打印技术用于制备多层缓释制剂则突破了机械式压片的技术限制,可以根据药物设计模型进行3 层以上的多层片制备。此外,3D 药物打印技术可以根据释药特性设计出形状不同的药物外形,Goyanes 等设计并打印出了固定表面积的立方体、金字塔、柱状、圆环体和球体5 种不同形状的药片[19],溶解试验结果表明,几何形状确实对决定药物释放曲线起主要作用,当3D 打印的药片表面积保持恒定时,药物释放速度最快的是金字塔形的药片,然后是圆环体、立方体、球体,最后才是圆柱体。由此可见,3D药物打印技术通过改变药物外形达到药物控释的特性具有显著优势,且能够精准制备复杂中药复方制剂,与中药的“君臣佐使”配伍理论相符合。

2.2 利于微剂量药材的精确控制

中药复方固体制剂成分复杂,且处方中每味药

材的剂量不一,针对不同的病症方中可能包括微剂量名贵或毒性中药材。中药固体制剂过程中,原辅料经过粉粹、混合、筛选、干燥、成型等工序制成设计的剂型,各个工序都在不同程度地影响着制剂的含量均匀度[ 20]。药物的单位制剂剂量不均匀会造成名贵药材的浪费,甚至可能造成药物无效或者中毒的状况。3D 药物打印技术用于中药固体制剂过程,可通过定量泵及高精度步进电机控制药物供给量,用以保证单个药剂剂量的精度,而针对复方制剂还可利用多个定量泵头取代原料与微剂量药材间的混合过程,进一步提高微剂量添加的准确性。