本文来源于CIO之家

延展阅读:

瞭望智库

文/王亭亭

他是中国轿车工业的“长子”,是多年来屹立在国人心中的骄傲;在多次国家重大活动中,他是中国自主品牌汽车的门面,多年来肩负着大国汽车的光辉使命。

1959年,第一批高档红旗轿车CA72轿车被送抵北京,参加新中国成立10周年庆典,就此翻开了这一民族品牌的历史篇章。60多年来,经历无数次革新、蜕变、升级,红旗汽车已然成长为我国民族汽车工业发展的标杆和旗帜。

而令外界最好奇的是,助力一代又一代红旗人披荆斩棘、一路向前的,是怎样的生产环境和硬件设施?造就无数荣耀与成绩的红旗工厂,有何特别之处?

探访红旗工厂

走入以白色为主色调,配以大面积原木色与浅灰色地面的红旗工厂,一股高雅、科技、舒适的气息扑面而来——这与传统工业车间普遍以暗色为主的严肃氛围颇有不同。

据红旗方面介绍,厂内使用全LED照明,利用原有厂房良好的采光条件,在保证充足工艺照明要求的同时,大幅降低了照明能耗,较传统照明方式节能近70%。同时,地面全部采用高强度聚氨酯水性涂层,兼顾耐用与环保。

整个车间由近40年历史的原有厂房改建而成,在规划设计上克服了面积有限、立柱密集(柱间距仅为其他工厂的1/3)、高度不足(厂房高度仅为其他工厂的60%)等诸多难点。

要知道,不少国际知名厂商曾对此“知难而退”——“他们看到这些难点后直接表示不再参与本项目。”红旗员工说,“而我们不但降低了7000余万元的建设投资金额,还大幅缩短了建设周期,从立项规划到落成投产仅用了一年时间。”

可以说,这是集柔性化、智能化、自动化、信息化于一体的现代化总装车间,也是国内最先进的“智能工厂”和“绿色工厂”,以打造新红旗品牌极致品质为设计目标,智能化工位占全部工位数量的80%以上。

布局上,车间工艺采用L型生产线布局形式,既能避让密集的厂房立柱,也实现了工位作业空间的最大化(达到奥迪标准)、通道宽阔无死角。“项目在规划时就充分考虑未来发展扩建,另外还预留了电动车与智能驾驶汽车的工艺通过性。”红旗员工说。

此外,工厂在满足生产要求的同时,还设有生产控制中心、电器分析中心、培训阵地、劳模工作室(齐嵩宇工作室)等功能区,实现了从管理、培训、生产、检验的全过程控制。

十大智能工位

“新红旗的品牌理念是‘中国式新高尚精致主义’,品牌目标是成为‘中国第一、世界著名’的‘新高尚品牌’”。

红旗要“满足消费者对新时代‘美好生活、美妙出行’的追求”,要“肩负起历史赋予的强大中国汽车产业的重任。”在2018年1月召开的新红旗品牌战略发布会上,中国第一汽车集团有限公司董事长徐留平如是强调。

未来新红旗家族将包括L、 S、 H、 Q四大系列产品。其中L系列为新高尚红旗至尊车,红旗L5为其中典型代表;S系列为新高尚红旗轿跑车;H系列为新高尚红旗主流车,红旗H7或为其中代表;Q系列则为新高尚红旗商务出行车。

基于打造新红旗极致品质的需求,中国一汽车融合全集团的优势资源、全新的供应商体系、世界一流的质量标准,打造了以世界顶级标准的“智能”制造基地。

全新的工艺理念,大量自动化技术,让新红旗H平台总装车间展现出了出前所未有的科技感。

1.先进的中控系统。

工厂设有MES(Manufacturing Execution System)系统,可实时采集、监控制造过程的车序车型、工艺参数、产品质量、过程数据、能源消耗情况等信息,并将信息数据存储、分析,实现整个生产环节的全信息化闭环管理。同时,MES系统下设有力矩管理系统、物流管理系统、安东系统等多个子系统,相互间信息互联互通,配合大数据管理,实现问题可追溯,缺陷“0流出”。

2. 自适应生产线

大范围采用AGV作为装配工位,极为柔性化,可兼容生产从A到C级、从轿车到SUV、从传统车到新能源汽车多品种混线生产。

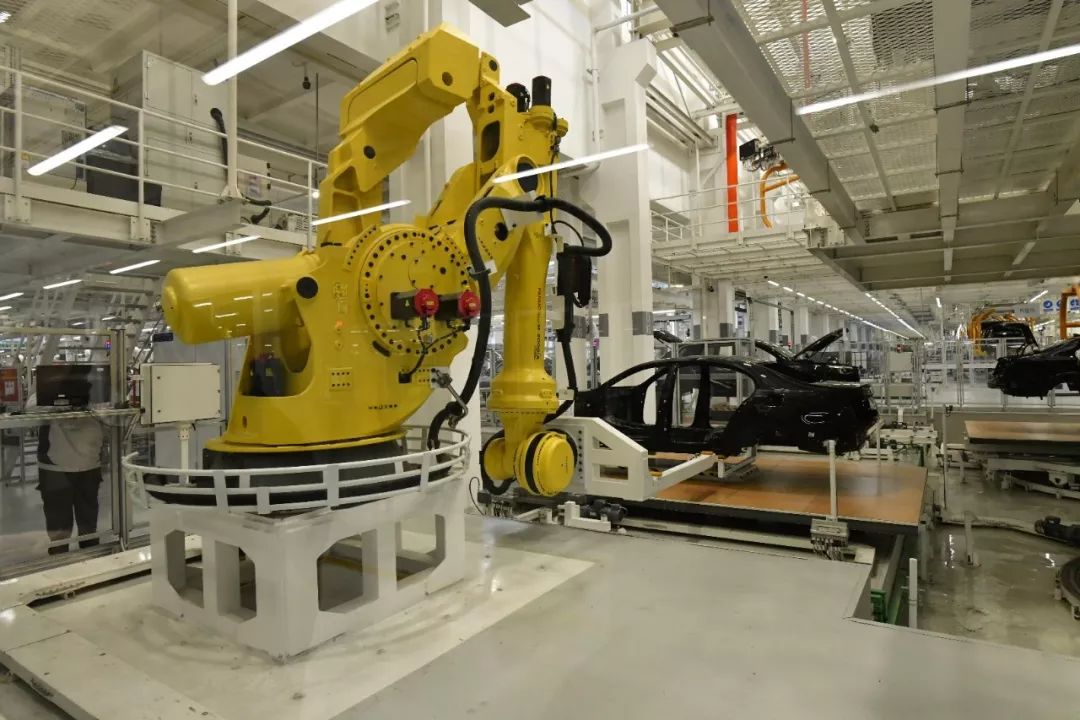

3. 机器人自动搬送车身

车身转接采用六轴重载机器人自动完成,实现了车身取件、旋转、下降、对孔、转接多个动作一次性连贯完成,成功解决了厂房立柱干涉、空间局促等问题,同时通过安装在机器人手臂上的视觉拍照定位系统,能够引导机器人精确抓取车身,最大程度避免车身损伤。

4. 全覆盖电动拧紧

工厂内整车全部重点力矩均采用电动拧紧机紧固,拧紧精度可达5%以内。未来将在现有拧紧系统基础上增加生物识别功能,实现无纸化、沉浸式培训。

5. 风挡自动涂胶装配

风挡自动涂胶装配使用2个机器人操作,创新性采用LED光源进行视觉扫描定位,定位精度达到国内领先的0.02毫米。

6. 可编程底盘拧紧

底盘模块与车身采用整体自动合装工艺,地面全部拧紧点采用机器人自动追踪拧紧,最大程度保证了车身底盘的装配质量,同时整个定位托盘采用双层结构,通过支点切换,在国内首次实现一个托盘兼容两种不同平台底盘,节省投资约1000万元,后续改造后期大幅降低30%,成本降低50%。

7. 轮胎自动拧紧装配

车轮装配采用全自动设备,采用供货厂家收取生产计划、同步配送的顺引方式,使轮胎从进厂到输送、抓取、定位、拧紧实现全自动化,并将拧紧结果上传至拧紧系统。

8. 车身表面间隙自动测量