1.

C4产业链龙头,扩展C3

优化产品线

1.1

C4深加工

龙头,布局C3助力未来

深耕C4产业线,逐渐成为国内C4龙头企业。

齐翔腾达成立于2002年,于2010年上市。

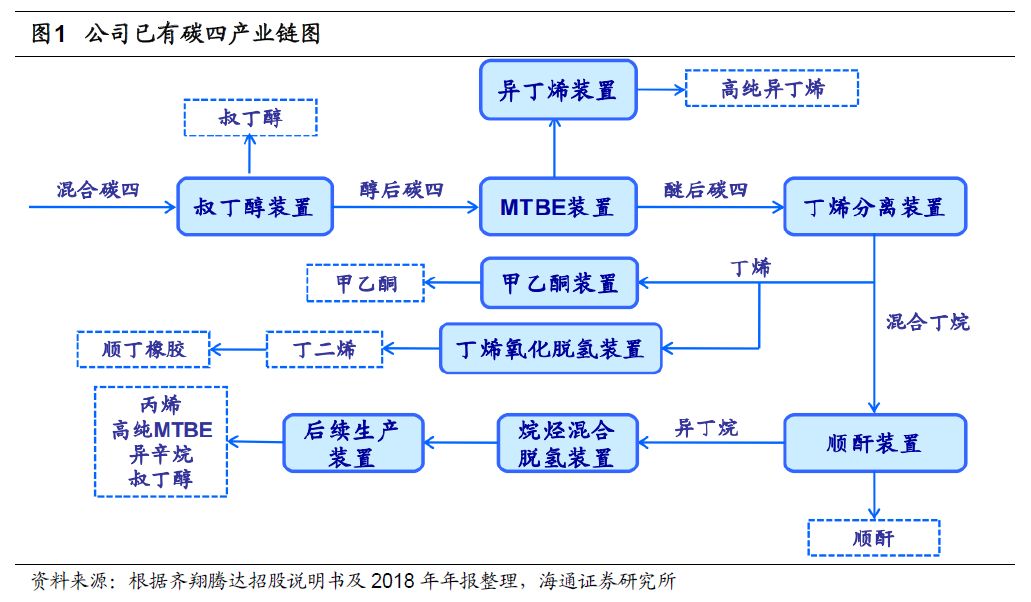

公司一直专注于对原料碳四进行深度加工转化成高附加值精细化工产品的研发、生产和销售。

现有丁烯、异丁烯、丁烷、异丁烷四大产品线,主要产品有甲乙酮、顺酐、丁二烯(及顺丁橡胶)、MTBE、异辛烷、异丁烯、叔丁醇、丙烯等。

2018年产量创历史新高,新建C3项目注入活力。

2018年公司各项化工品产量162万吨左右,创历史最高水平。

其中甲乙酮、顺酐、丙烯、异辛烷分别实现26.77/21.66/12.76/29万吨,均超设计产能,实现历史突破。

同时,公司自2018年10月以来先后布局20万吨/年甲基丙烯酸甲酯(MMA)及配套项目、70万吨/年丙烷脱氢项目、30万吨/年环氧丙烷项目,在进一步延伸C4产业链的同时进军C3,对扩大公司盈利水平,提高市场竞争力具有重要意义。

原料供应稳定,成本优势显著。

公司紧邻中石化齐鲁分公司、中石化青岛炼化等上游企业,并签订长期战略合作协议,原料直接通过管道运送,供应稳定且运输成本较低。

公司2018年收购Granite Capital S.A.,借助其在全球石化贸易的经验,有机会寻求海外低价优质的C3、C4原料供应。

实施一体化、多元化战略,力争四年再造一个齐翔。

我们认为,公司的地理优势和在C4领域的深加工能力,为公司进一步发展提供了重要的优势。

公司在2018年报中提出,公司在碳四产业链稳步发展的基础上,加速推进MMA、丙烷脱氢、环氧丙烷等新项目建设,瞄准高附加值的精细化工品及化工新材料领域,实施高壁垒,一体化、多元化的发展战略,努力构建“结构优化、技术高端、链条完整、绿色低碳”的现代化工生产体系。

立足产业,借力资本,力争用四年时间,再造一个新“齐翔”,全方位打造世界级的化工企业。

1.2

雪松入主,供应链业务提供新的业绩增长点

依托

大股东资源,新业务蓬勃发展。

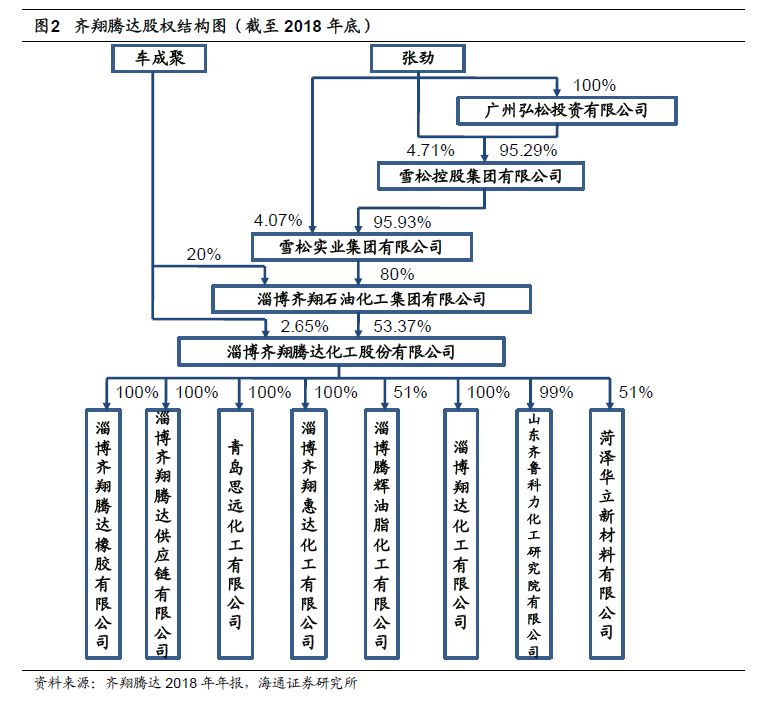

2017年,雪松控股集团有限公司间接控股齐翔腾达,至2018年末共持有其53.37%的股份,定下了把齐翔腾达打造成贯穿化工全产业链的世界级企业的宏伟目标;

其在大宗商品供应链管理方面的优势对齐翔腾达管理水平提升、综合实力增长具有重要意义。

据公司2018年年报披露,供应链管理已成为公司第二大板块,涵盖化工、能源等多领域,辐射长三角及珠三角,为终端用户提供多品种、全链条、一站式的大宗商品供应链管理增值服务,成为公司另一大全新业绩增长点

。

增持计划执行情况。

2018年11月16日,齐翔集团及雪松控股计划在6个月内增持公司股份,增持金额不少于人民币8亿元。

自上述增持计划实施以来,截至2019年7月9日,齐翔集团及其一致行动人雪松控股累计增持公司股份4254.51万股,占公司总股本的2.397%。

回购计划执行情况。

公司于2018年11月15日召开的第四届董事会第十七次临时会议、12月4日召开的2018年第二次临时股东大会审议通过了《关于回购部分社会公众股份预案》的议案,同意公司以集中竞价交易、大宗交易或其他法律法规允许的方式使用自有资金回购部分公司股份,回购股份资金总额为不低于人民币5亿元,不超过人民币10亿元,回购股份价格为不超过人民币12.00元/股(含12.00元/股)。

截至2019年7月4日,公司通过集中竞价方式累计回购股份129.23万股(0.07%),成交总金额1033.62万元

。

公开发行可转债。

公司于2019年6月10日发布《公开发行可转换公司债券预案》,发行总额不超过29.9亿元,主要用于70万吨丙烷脱氢制丙烯(PDH)项目

。

1.3

业绩稳定增长,C4贡献主要毛利

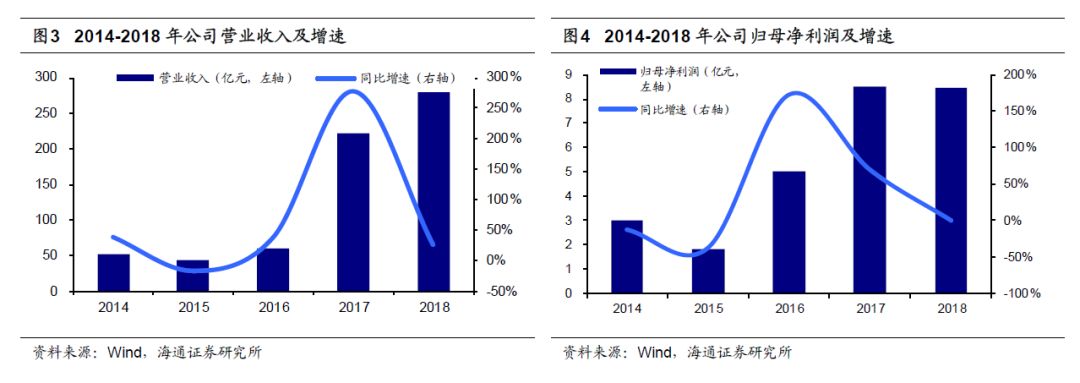

收入稳定增长,净利润仍然可观。

随着公司在碳四产业链上的不断发展,公司产品销量逐步增加。

2018年公司实现营业收入279.24亿元,同比增长25.64%,实现归母净利润8.43亿元,同比下降0.79%。

公司营业收入增幅较大,但由于原料成本上涨和部分产品价格下跌导致归母净利润出现小幅同比下降。

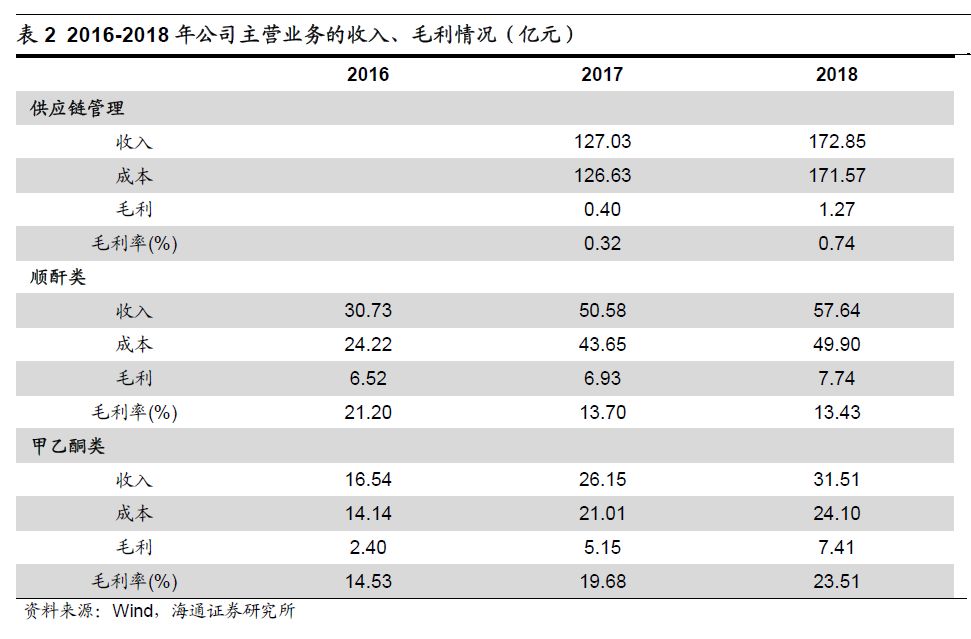

核心产品顺酐类和甲乙酮类毛利率稳居高位。

2018年公司顺酐类和甲乙酮类分别实现营收57.64/31.51亿元,同比增长13.96%/20.50%;

毛利7.74/7.41亿元,在公司当年毛利占比中高达40.9%/39.1%;

毛利率分别为13.43%/23.51%,与上年同期相比保持稳定增长。

这主要得益于18年甲乙酮价格整体居于高位,外需拉动强劲;

顺酐方面采用先进的正丁烷氧化法,成本低,质量佳,盈利能力较强。

2.

C4产业深加工,产能扩张巩固龙头地位

2.1

甲乙酮产能集中度高,龙头规模优势明显

甲乙酮是重要的有机溶剂,下游应用广泛。

甲乙酮又名丁酮,具有优异的溶解性和干燥特性,在油漆和涂料、水泥和黏合剂、印刷油墨、化工中间体、润滑油脱蜡以及磁带等领域有广泛用途。

此外,甲乙酮也是一种重要的精细化工原料,在抗氧剂、香料和催化剂生产过程中,可用作中间体。

全世界绝大部分的甲乙酮用于油漆和涂料工业。

甲乙酮主要采用正丁烯两步氧化法进行生产,先由正丁烯水合制得仲丁醇,仲丁醇再经过脱氢生成甲乙酮。

仲丁醇脱氢制甲乙酮的方法可分为气相脱氢和液相脱氢,其中气相脱氢是目前工业上生产甲乙酮普遍采用的方法

。

2.1.1

甲乙酮产能集中度高,龙头规模优势明显

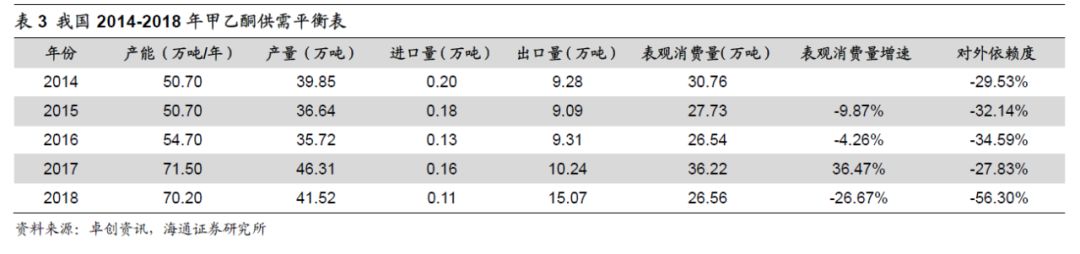

全球甲乙酮产能集中于亚洲,中国稳居首位。

根据IHS研究报告,2018年世界甲乙酮产能接近154万吨/年,其中四分之三集中于亚洲,中国和日本分别占总产能的45%/20%。

在排名前十的甲乙酮运营公司中,中国占有4席,是全球无疑的产能巨头。

我国是甲乙酮生产大国。

美国曾是世界甲乙酮主要供应者,但自从2013年开始停止所有甲乙酮生产后,产能逐步向以中国等亚洲国家转移。

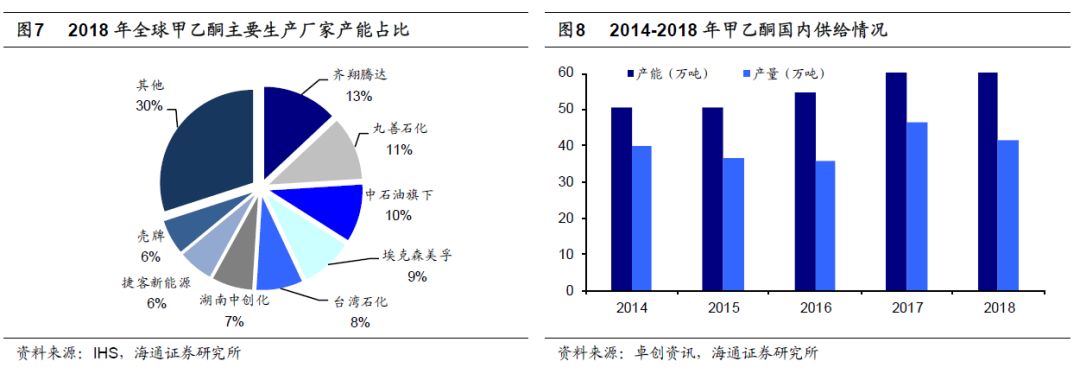

2008年至今,中国不断有新建甲乙酮装置开工投产,至2018年我国甲乙酮名义产能已达到70.2万吨,与2017年相比基本持平,未有新增产能。

另一方面,自2014年开始,国内甲乙酮产量基本维持在40万吨上下,产能过剩情况日益严重。

2.1.2

内需增长缓慢,外需拉动强劲

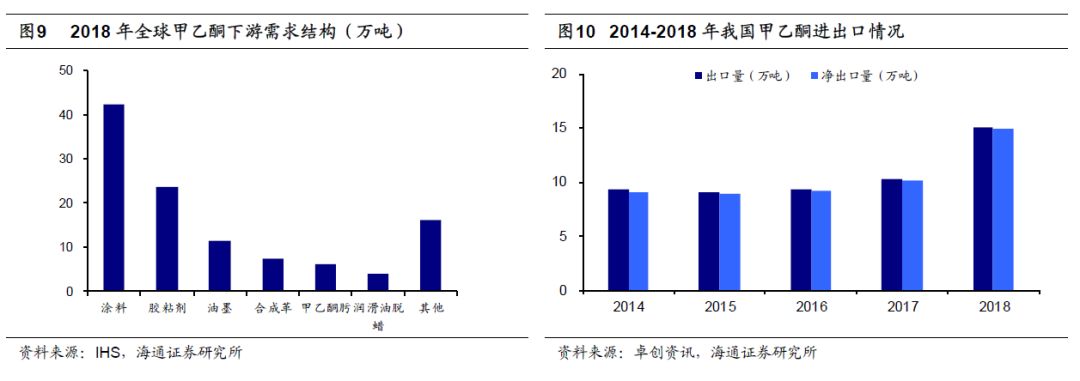

未来五年全球消费稳中有升,亚洲为主要市场。

根据IHS研究,2018年世界甲乙酮需求达111.3万吨,亚洲市场约占69%,中国市场份额高达29%。

其中,最大消费领域为涂料(38.3%),其次为胶粘剂(21.2%)及油墨印刷(10.3%);

经IHS测算,未来五年全球甲乙酮市场将以1.9%的年增速稳定上升,至2023年市场规模有望达到122万吨。

其中,胶粘剂和合成革将分别以2.5%/2.4%的增速增长,而涂料方面由于最大消费市场美国,西欧和日本对含有挥发性有机物(VOC)溶剂的限制,需求量几乎持平,因此消费增长将主要来自于中国及其他东南亚国家。

2018年外需猛增。

近5年来,我国甲乙酮需求增长迟滞,2018年国内表观消费量为26.56万吨,与2017年相比实现负增长,下游市场疲软。

而另一方面,我国已多年成为甲乙酮净出口国。

2018年甲乙酮净出口15.07万吨,比上年同期增长48%,有效地消化了过去两年新增产能产生的富余产量,外需对于甲乙酮行情起到直接推动作用。

2.1.3 甲乙酮下游需求受多行业综合影响

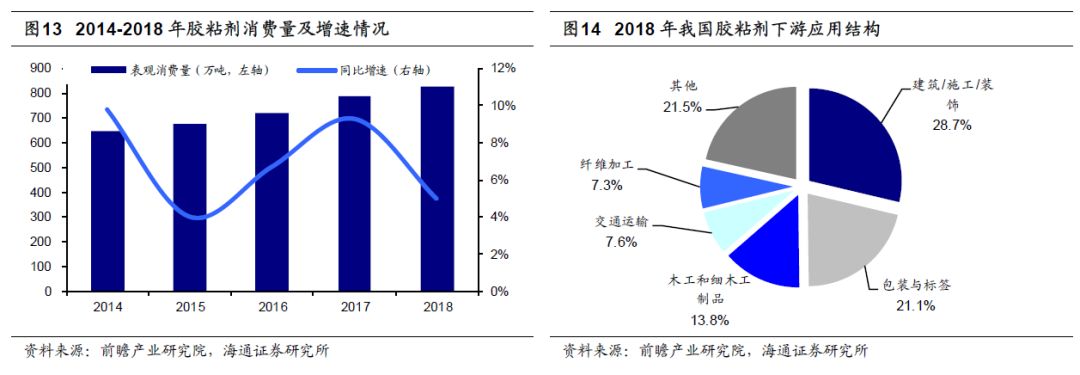

胶粘剂和涂料占据甲乙酮下游应用的半壁江山。

2018年我国胶粘剂和涂料的应用分别占到30%和20%。

其中,胶粘剂主要应用领域有建筑、包装/标签、木工制品等。

其中建筑/施工/民用工程/装饰工艺用胶占28.7%,包装与标签用胶占21.1%,木工和细木工制品用胶占13.8%,交通运输用胶占7.6%。

近年来,我国胶粘剂应用领域不断拓宽,已扩展到服装、轻工、机械制造、航天航空、电子电器、交通运输、医疗卫生、邮电、仓贮等众多领域。

而涂料则广泛应用于建筑、家具装饰、合成革、汽车、船舶等领域

。

胶粘剂市场静待观察。

由于胶粘剂市场受建设、房地产、汽车、高铁、新能源等多个行业影响,因此,国家政策和宏观经济形势对行业增速具有很大影响。

2018年,受去杠杆和贸易争端等影响,GDP增速缓慢,房市车市遇冷,胶粘剂市场增速有了明显下滑,仅为4.96%。

而2019年,经济下行压力仍然较大,房地产行业的悲观预期逐步修正,而汽车行业仍在探底之中,因此胶粘剂市场需求与2018年相比预计不会有明显改善,仍静待观察。

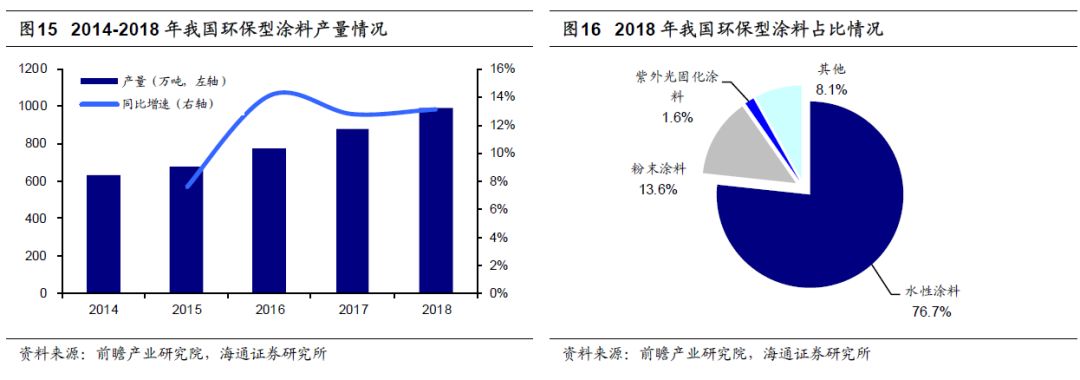

环保趋严,涂料市场正重新洗牌。

传统

涂料生产需要大量的有机溶剂,涂膜时有机溶剂挥发形成挥发性有机化合物(VOC),造成环境污染。

根据前瞻产业研究院测算,2018年我国涂料总产量为2705万吨,其中溶剂型涂料占比达到52%,环保型涂料占比约48%,而水性涂料占环保型涂料的76.7%;

据涂界数据,目前欧美等发达国家溶剂型涂料产量平

均占比不到40%,美国不到30%,德国仅20%左右。

环保部《“十三五”挥发性有机物污染防治工作方案》明确提出,到2020年,全国工业涂装VOCs排放量减少20%以上,重点地区减少30%,鼓励尽可能选用低挥发性水性涂料和环境友好型材料;

并且从2018年1月1日起对苯、甲苯等VOCs征收环保税,可见全面推进环保性涂料发展已成为不可逆转的趋势。

我们假设涂料产量年均复合增速为7%,到2020年溶剂型涂料占比降至40%,则替代空间约560万吨,环保型涂料需求较大,涂料市场面临重新洗牌

。

2.1.4

生产技术领先,公司规模优势明显

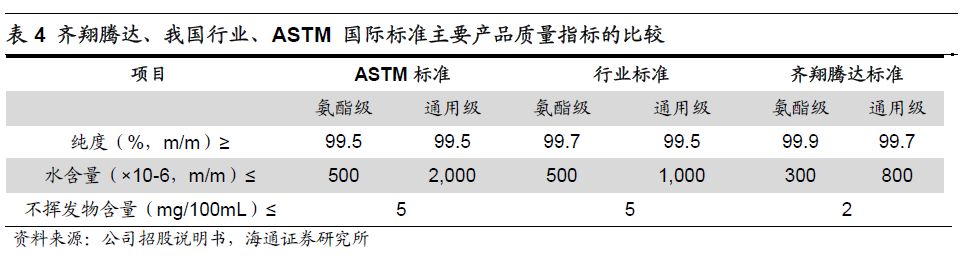

生产工艺先进,质量标准高。

甲乙酮产品质量主要体现在产品的纯度、水含量、不挥发物含量指标等方面。

本公司通过一系列技术攻关,生产的甲乙酮产品质量居于同行业领先水平,与国际知名公司的产品质量相当,在国内外市场享有较高的知名度。

同时,公司制定了严于 ASTM 标准并高于国内行业标准的企业标准,在国内甲乙酮行业树立了良好的品牌形象

。

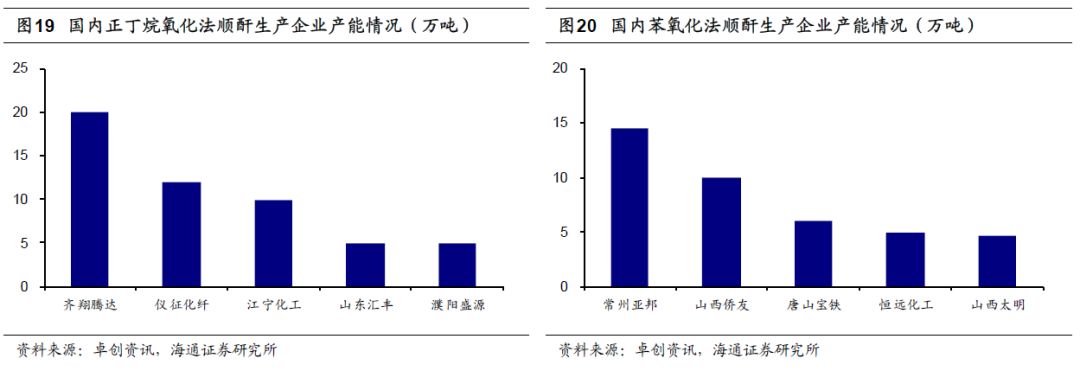

市场集中度高,规模优势显著。

公司为全球产能最大的单套甲乙酮装置,名义产能20万吨以上,

国内产销份额占比

50%左右。

较高的市场集中度使得行业竞争相对理性,龙头企业的议价能力和成本转嫁能力相对较强

。

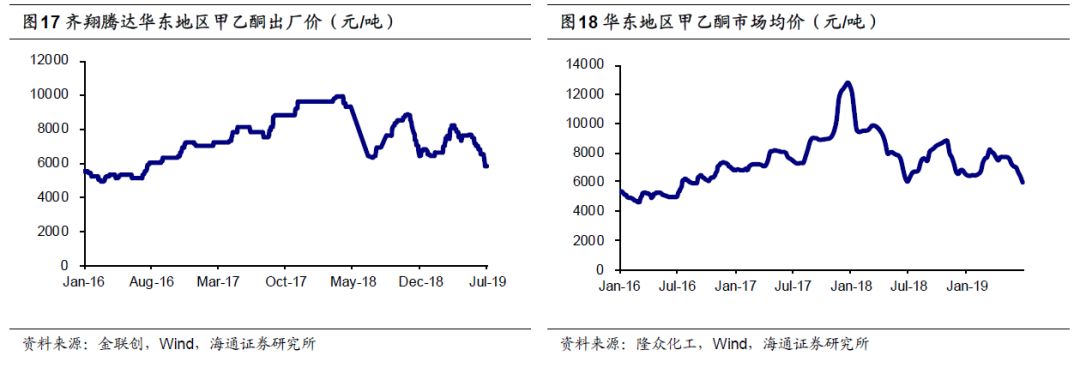

毛利率维持高位。

受2017年7月底欧洲最大炼厂壳牌佩尔尼斯因失火关停,其9万吨/年甲乙酮装置被迫停产,2017年下半年及2018年上半年甲乙酮出口需求旺盛,价格暴涨,此后虽价格有所回落,但价格中枢同比仍位于上方。

2018年,公司甲乙酮类产品收入31.51亿元,毛利率23.5%,同比提高3.83个百分点;

华东地区甲乙酮全年出厂均价8140元/吨,较市场平均价8154较低;

可见公司一直维持高毛利率的主要原因在于其成本优势。

一方面技术领先,规模效应带来的单耗较低,另一方面甲乙酮的消费区域主要在华东、华南地区,公司在地理位置上相对靠近下游客户,建成的产品输送管线,使产品可以通过铺设的从生产装置到黄岛油港码头的专用管道直接装船,通过海运将产品运输至客户,大大减少了运输成本。

2019年上半年,出厂均价及市场平均价格则分别为7144/7177元/吨,预计公司毛利率会有所下滑,但仍稳定在较高水平。

2.2

顺酐类产量全球首位,寻求出口新发展

顺酐是重要的基础化工原料及中间体

。

顺丁烯二酸酐,简称顺酐,是一种基础的有机化工类原料,包括合成不饱和聚酯树脂(UPR),加氢类产品中的1,4-丁二醇(BDO)和四氢呋喃(THF),同时也是非常重要的中间体,可以生产涂料、润滑油添加剂及农药等。

2.2.1

供过于求,正丁烷法成未来潮流

正丁烷氧化法成为趋势。

国内顺酐由于起步较晚,60%以上产能仍旧采用传统的苯氧化法工艺,生产成本、产品质量和环保压力均无法与正丁烷氧化法工艺相媲美。

随着环保压力不断加大,正丁烷氧化法已形成逐步替代趋势,在生产成本、产品质量及保护环境等方面均优于传统的苯氧化法工艺。

近年间我国顺酐出口量连年递增,就工艺方面来看以丁烷法出口为主。

新兴的丁烷法工艺稳稳占据国内市场的航行主舵,综合产量已远远高于苯氧化法。

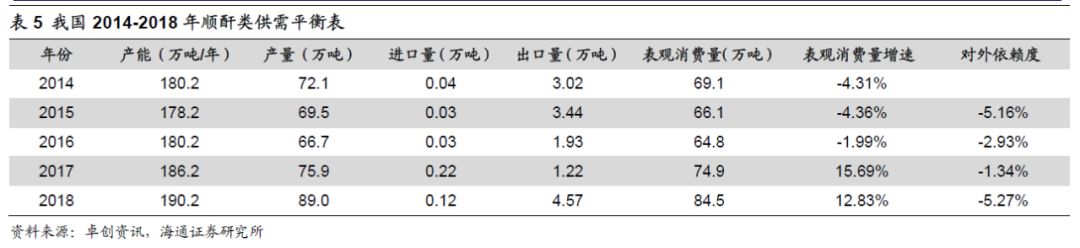

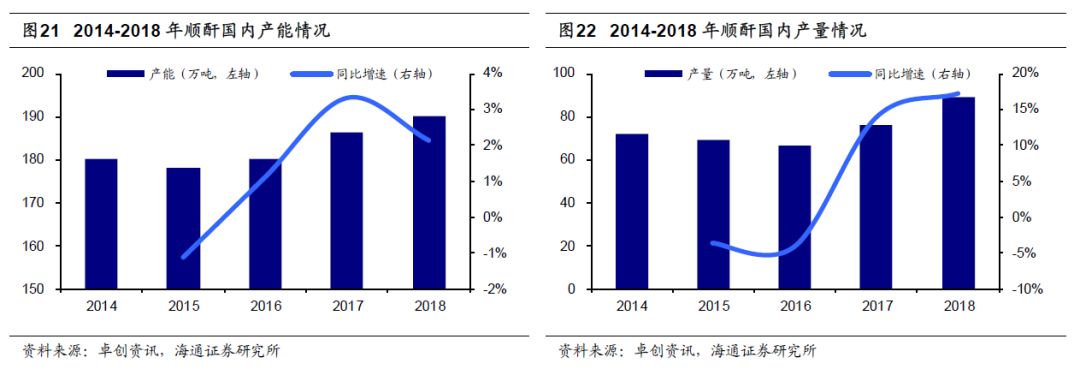

我国顺酐产能过剩严重。

2018年,我国顺酐产能190万吨,同比增长2%。

近五年来,国内顺酐产能保持在178万吨高位以上,且稳定上升,而产量也基本保持稳定增长,至2018年达到89.0万吨,产能过剩较为严重。

受环保,安监,以及中美贸易争端影响,终端房地产行业没落,下游树脂需求减弱,生产积极性下挫,树脂产业也处于自我修复阶段,缺乏新上装置的支撑,顺酐供应过剩局面愈发严重。

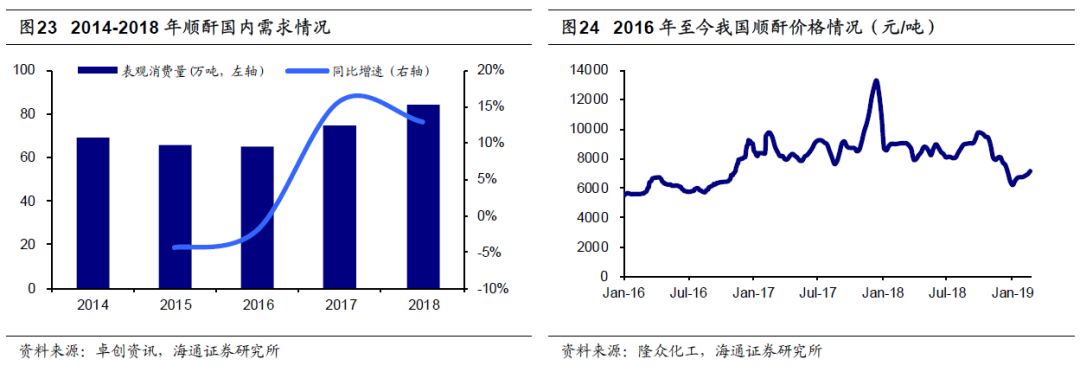

国内顺酐价格目前处于低位。

我国顺酐类产量从2014年的72.1万吨/年增至2018年的89.0万吨/年,逐年稳定增长,2018年的产量同比增速达到17.21%。

2018年,我国表观消费量84.5万吨,同比增长12.83%,2014-2018年复合增速4.1%。

2016-17年,我国顺酐价格稳定上升,17年Q4由于下游树脂行业整体需求受全运会,金砖峰会及环保督查限产等多方面因素制约,短时间内顺酐市场需求猛增,迎来行情暴涨,17年顺酐市场年均价达到8968.5元/吨,创近5年新高,2018年上半年价格虽有所回落,但整体价格中枢仍位于高位。

但是,从2018年Q4开始,价格向下调整,回调至近3-4年间低位水平。

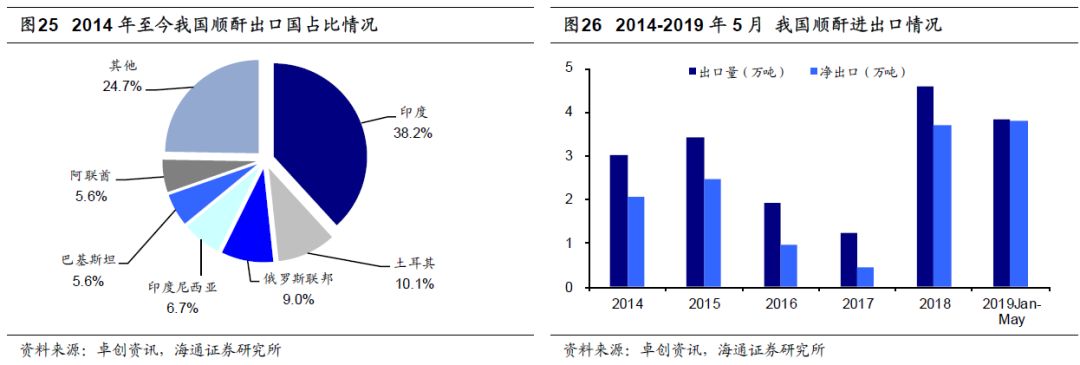

我国是顺酐类净出口国,主要销往发展中国家。

在低廉价格优势及政策性等带动之下,我国顺酐出口步伐加快,2018年出口量达4.57万吨,较2017年同比猛增274%,创5年新高。

2019年1-5月,顺酐出口份额达到3.82万吨,为2018年全年的84%,按此估算,我们预计2019年出口量将达到9万吨。

由于欧美等发达国家本身的顺酐产量已基本可以满足自身需求,因此国内顺酐主要销往发展中国家和地区,受贸易纠纷影响较小。

从2018年的顺酐出口区域来看,由我国发起倡导的“一带一路”沿线国家和地区占据主要地位,比如南亚、中东、东南亚等地区,其它地区出口量则相对有限。

其中新兴经济体印度,占顺酐年出口的34%,新兴市场所蕴藏的需求潜力十分乐观。

2.2.2

下游UPR市场产能过剩严重,或对顺酐需求造成长期压力

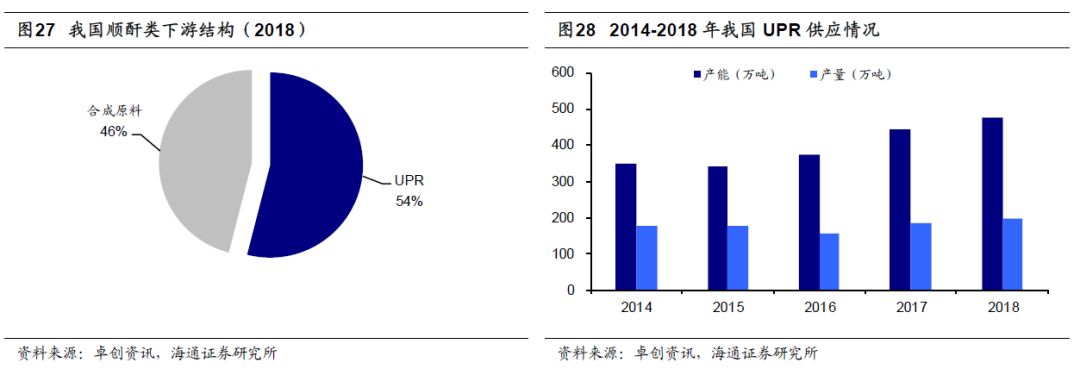

顺酐主要应用领域为UPR。

顺酐是重要的基本有机化工原料,主要用于生产不饱和聚酯树脂、富马酸、润滑油添加剂、农用化学品、涂料、耐热苯乙烯树脂等近百种下游有机中间体和专用化学品,其中不饱和聚酯树脂(UPR)占比高达54%

。

UPR是指一种由不饱和二元酸和二元醇,或者二元酸和不饱和二元醇缩聚而成的线型高分子化合物,并溶于交联剂中(通常为苯乙烯)而呈现一定黏度的液体,是一种常见的热固性树脂。

UPR具有耐热、耐化学腐蚀、力学性能好、电绝缘和工艺性能优良等优点,可使复合材料体现出轻质、高强度、多功能等特性,常用来做复合材料的基体材料,被广泛应用于国民经济各个领域。

其中,玻璃钢复合材料、人造石材、工艺品、涂料等领域是不饱和聚酯树脂主要应用领域, 在房地产,基建,汽车等领域得到广泛使用。

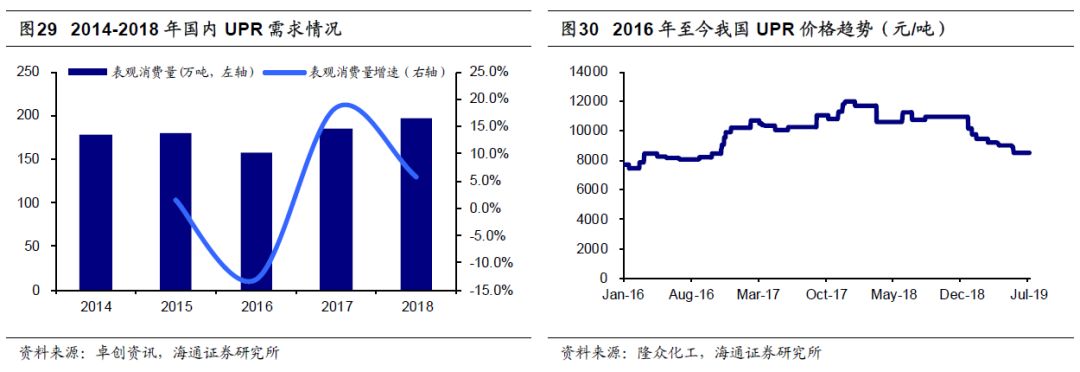

据卓创资讯统计,2018年我国UPR总产能和总产量分别为476/195万吨,比上年同期增长6.9%/5.7%,产能过剩严重,行业竞争激烈。

另一方面,2018年我国UPR表观消费量196万吨,同比增长5.8%,消费量与产量基本维持动态平衡。

根据卓创资讯数据显示,我国UPR下游主要为玻璃钢(55%),人造石(30%)和涂料(15%),此三类材料的应用均集中在建筑、房地产、汽车行业。

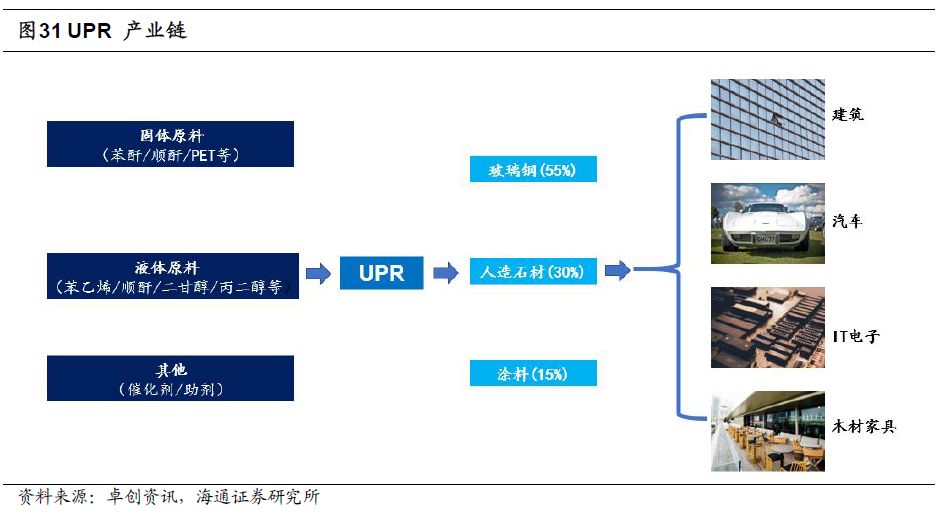

受环保监管、房地产市场限购以及国内外经济下行压力等多重因素影响,2018年UPR整体行业景气度下降,市场均价逐渐回落。

2019年上半年,市场均价仍逐渐探底,新增产能或将延期投产,整体供应并不会大幅增加。

由此我们估计,顺酐的消费需求将在较长范围内承压,同时可能推动顺酐价格继续下跌。

未来高品质顺酐将受市场青睐。

2017年1月,国家发改委颁布《战略性新兴产业重点产品和服务指导目录(2016版)》,不饱和聚酯树脂专用料作为先进结构材料产业的一个重要产品被列入战略性新兴产业重点产品。

展望未来,UPR产品预计将由低端延深至中高端产业领域,落后产能将逐步淘汰,产品品质上向高科技新型复合材料靠拢,从产品质量和生产技术角度上分析,上游原材料如顺酐的质量和性能直接影响到不饱和聚酯树脂行业的最终产品质量和产品技术创新能力。

2.2.3

先进工艺生产领先,市场占有率稳中有升

2.2.3

先进工艺生产领先,市场占有率稳中有升

全球龙头技术领先。

公司采用先进的正丁烷氧化法法工艺制取顺酐,已建成20万吨/年产能的装置,为

全世界最大的顺酐生产企业

。

通过不断优化改进,单位生产成本不断降低,产能和副产品利用率不断提高。

2018年,公司的顺酐产品在

国内市场占有率约

23%。

相较于其他规模较小顺酐厂商而言,公司

具有较强的规模效益、议价能力。

供给端改善,规模效益助力公司强者恒强。

2016年至今,顺酐价格变化趋势基本与上游正丁烷及纯苯类似;

正丁烷法当前的成本要比苯法低大约2000元/吨,整体利润丰厚。

随着近年我国西气东输天然气富余,下游正丁烷供应充分价格低廉,丁烷氧化法装置的上马和对苯法装置的取代步伐加快。

展望未来,我们认为随着国内顺酐行业苯氧化法落后产能逐步淘汰,供给测行业集中度将进一步提升,公司作为顺酐龙头,规模效应成本低廉,竞争力强,顺酐业务有望继续保持高毛利率水平。

3.

收购菏泽华立,拓展MMA项目

3.1

MMA应用广泛,碳四法受青睐

MMA即甲基丙烯酸甲酯,是一种重要的有机化工原料,主要用来生产PMMA(聚甲基丙烯酸甲酯,),也用来制造其它树脂、塑料、涂料、粘合剂等,广泛应用于汽车、建筑、医学、电子电气、纺织、涂料等诸多行业。

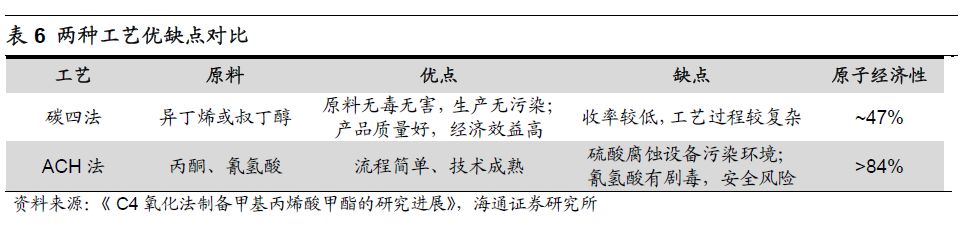

碳四法生产MMA更符合环保要求。

国内MMA生产工艺主要有两种,一种为较为传统的ACH法(丙酮氰醇法),另一种为碳四法。

采用ACH法会产生两大主要问题:

1一是生产过程中大量使用硫酸,装置须采用耐酸设备并配套酸性废液处理回收装置(生产1吨MMA,约生产1.2吨硫酸氢铵),因此对生产成本造成一定影响;

二是原材料采用剧毒的氢氰酸,具有一定安全风险。

而碳四法作为一种新型工艺,不使用氢氰酸,也避免了废酸的生成及设备腐蚀等问题,以炼厂C4 馏分的中异丁烯为原料,经叔丁醇生产甲基丙烯酸甲酯。

具有原料来源丰富、价廉、无毒、污染较少的特点。

3.2

MMA供需缺口大,进口替代前景广阔

目前,国内MMA产能仍以ACH法为主,碳四法的产能仅为24万吨/年,约占总产能的28%,其中国产异丁烯装置产能很小,只占国内总产能的5%左右。

至2020年,若齐翔腾达20 万吨/ 年碳四法MMA及配套项目建设完成并全部投产,有望大幅改善MMA供给侧结构。

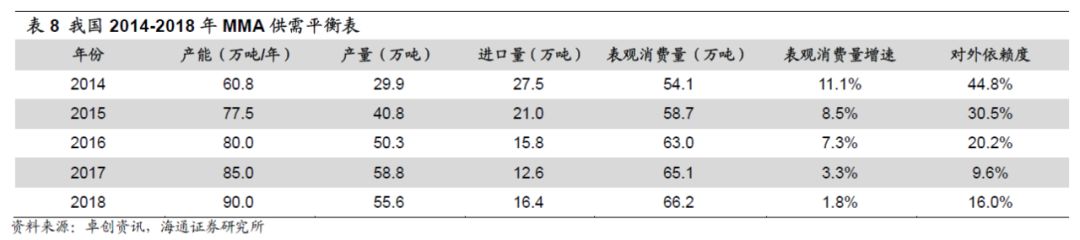

产能扩张较快,但仍供不应求。

卓创资讯数据显示,近年来我国MMA产能扩张较快,至 2018年我国MMA总产能达90万吨/年,同比增长5.88%,但高端产品仍存在较大缺口,主要依赖进口。

由于ACH法装置原料氢氰酸受丙烯腈装置开工率及价格影响成本较高,而碳四法装置也受碳四资源短缺和原油价格影响较大,近几年,我国MMA装置开工率仅在60%-65%左右。

据卓创资讯数据,2014-2018年我国MMA表观消费量由54.1万吨增长至66.2万吨,CAGR为5.2%,近5年国内市场供需缺口一直较大。

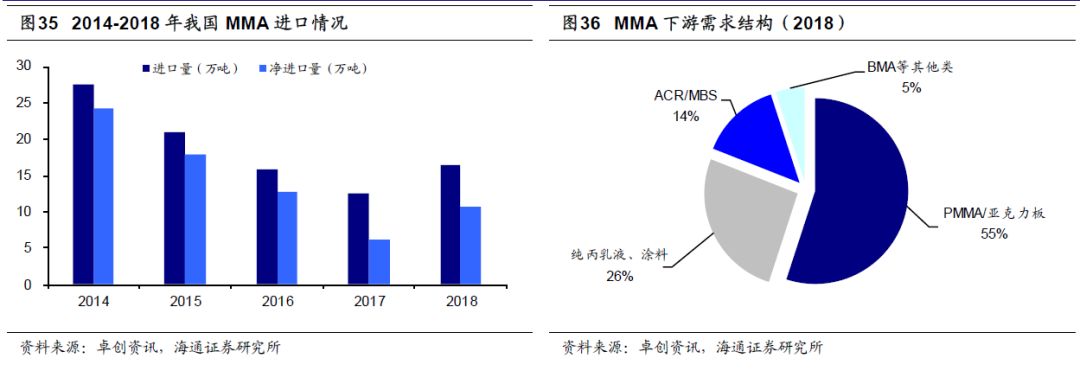

由于我国MMA供不应求,每年都需要大量进口,目前,净进口量虽然随着国内装置陆续投产,有所收窄,但每年仍保持在10万吨以上。

MMA应用广泛, PMMA为最大下游。

在MMA的下游应用中,聚甲基丙烯酸甲酯树脂(PMMA)占比高达55%,被广泛应用于各种照明器材、光学玻璃、仪器仪表、光导纤维、飞机座舱玻璃、防弹玻璃等领域,特别是随着液晶显示器市场的迅速增长,光学级PMMA 模塑料需求量大幅度增长,发展潜力巨大,应用前景广阔

。

3.3

新建MMA项目,延伸C4产业链

乙醇汽油推广降低MTBE需求,公司向下拓展MMA项目。

2

017

年9月,国家发展改革委、国家能源局、财政部等十五部门联合印发了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,根据方案,到2020年全国范围内将基本实现车用乙醇汽油全覆盖。

我国MTBE最主要的用途是用作汽油辛烷值提高剂,在MTBE消费量中占比可达到93%,此方案的出台对于MTBE行业影响巨大

。

当前MTBE厂家面临原料紧张以及供应过剩问题,出货难度增加以及成本压力不断增大,装置利润有所下降。

公司开始布局增加MMA项目投产,完善碳四产业链布局,将产成品从MTBE转为MMA。

终止重大资产重组,现金收购菏泽华立控制权。

2018年6月19日,公司因筹划重大资产重组停牌。

为推进本次交易,公司以自有资金通过增资方式认购菏泽华立16.67%股权。

公司原计划收购菏泽华立股权控制权以及上海闵悦100%股权,并在停牌期间又拟增加海外并购标的TBA公司。

2018年10月19日,公司将重大资产重组标的更改为菏泽华立股权,并在11月14日股票复牌。

2018年12月11日,公司终止重大资产重组,终止收购上海闵悦100%股权以及海外标的TBA股权。

同时,公司改为以现金收购菏泽华立34.33%股权。

2019年1月7日,菏泽华立完成股权转让工商变更登记程序,至此公司合计持有菏泽华立51%股权,菏泽华立成为公司的控股子公司。

延伸

MMA产业链。

菏泽华立主要从事MMA的研发及生产,并且具备成熟的叔丁醇氧化法(C4 法)制备 MMA 的清洁工艺生产技术和工业化装置。

自2018年投产以来,菏泽华立经营业绩不断提升。

交易对手方承诺菏泽华立2019年度、2020年度、2021年度实现的净利润不低于1.3亿元、1.5亿元、1.7亿元。

菏泽华立目前拥有10万吨/年MMA产能,是我国采用碳四法工艺生产MMA的少量中资厂商之一,具备成熟的碳四法制备MMA的清洁工艺生产技术和工业化装置。

通过收购,公司能够取得菏泽华立的技术支持,突破 MMA 清洁生产工艺的技术壁垒,快速布局该领域,实现公司建设具有技术壁垒的高精尖项目的目标。

新建20万吨MMA项目,提高碳四附加值。

2018年10月26日,公司公告投资建设20万吨/年甲基丙烯酸甲酯(MMA)及配套项目,有利于实现了碳四原料中异丁烯组分的高效利用,产成品从MTBE转为MMA,附加值进一步提高。

MMA项目投资38亿元,项目建成投产满负荷状态下,公司预计新增销售收入44亿元,税前利润8亿元。

4.

投建PDH项目,从碳四到碳三的横向拓展

4.1

丙烯行业保持高景气,下游需求不断增加

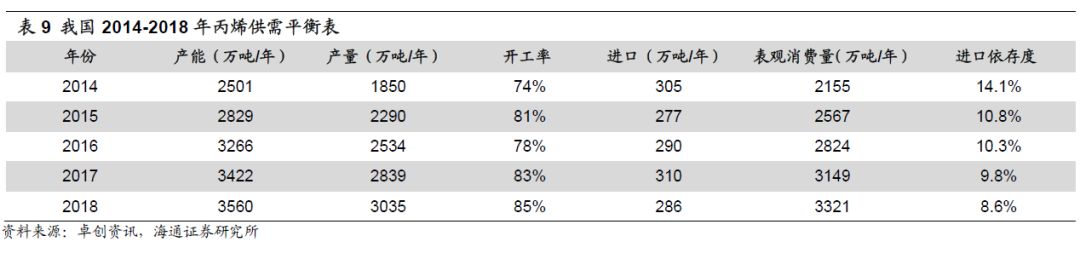

丙烯产能产量双提升,总体开工率上行。

卓创资讯数据显示,我国丙烯产能连续近年来均稳步提高,丙烯产量随之增加。

2018年我国丙烯总产能约3560万吨/年,同比增长6.03%;

产量3035万吨,同比增长6.90%;

开工率达到85%,比2017年提高2个百分点。

丙烯需求缺口仍然较大。

自2012年以来,我国丙烯需求呈现加速态势,表观消费量快速增长。

根据卓创资讯,2012-2018年我国丙烯表观消费量由1698万吨增长至3321万吨,增长近一倍,表观消费量复合增速为11.8%。

2018年丙烯产量3035万吨,表观消费量3321万吨,对外依存度8.6%,虽然需求增速有所回落,但供需缺口仍然存在。

作为三大合成材料的基本原料,丙烯主要用于生产聚丙烯、PP粉、环氧丙烷、丙烯腈、丙烯酸、正丁醇、辛醇等下游产品,均有较高的盈利能力和市场前景,未来丙烯的需求预计将进一步增加。

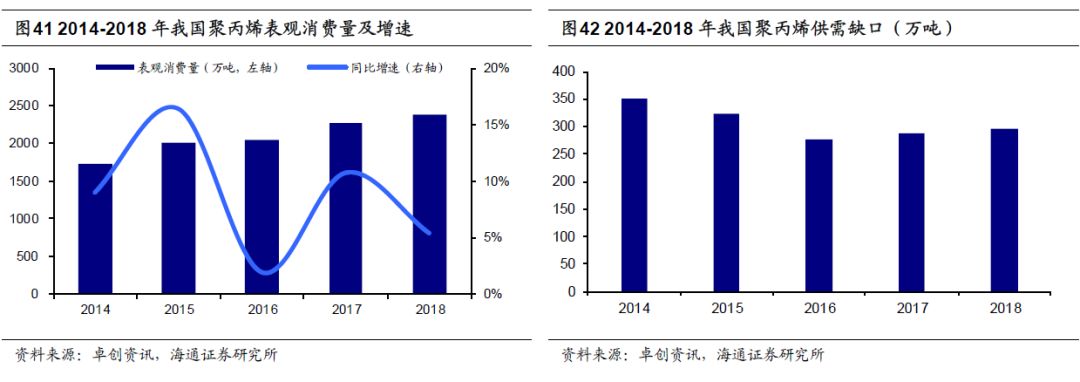

下游聚丙烯仍依赖大量进口,为丙烯产业发展提供内生动力。

聚丙烯(PP)在丙烯下游需求结构中消费量占到61.4%,是丙烯最主要的下游产品。

2018年,全国聚丙烯产能2244万吨,同比上升4.96%;

产量2092万吨,同比提高5.71%。

而表观消费量为2389万吨,同比增加5.38%,创历史新高。

近三年,供需缺口始终保持在270万吨以上,为上游丙烯产业的发展提供源源不竭的动力。

4.2

投建PDH项目,进军C3产业链

PDH法相较于传统工艺更优,成本优势明显。

丙烷脱氢(PDH)制丙烯技术近年来备受关注。

从工艺路线及产品成本来看,相较于煤/甲醇制丙烯和石脑油裂解来看,PDH法投资低、流程简单、产品回收率高、副产品价值高,综合产品成本较低,具有较大的竞争优势。

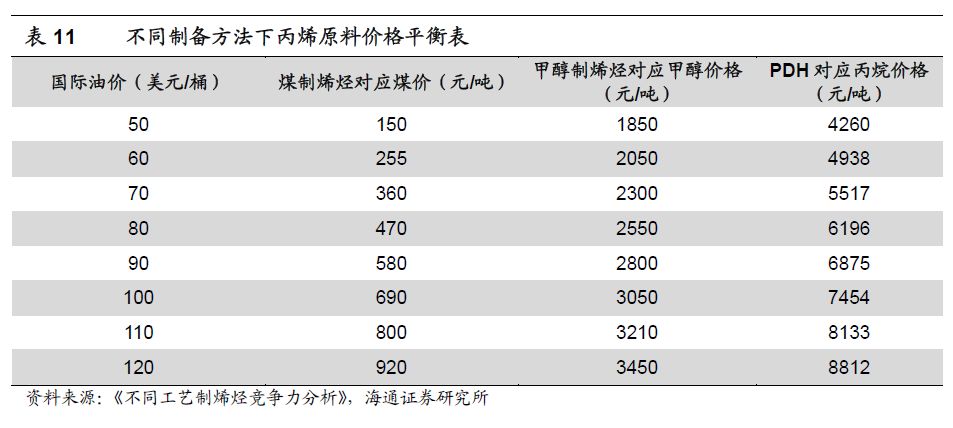

在华陆工程科技公司发布的《不同工艺制烯烃竞争力分析》中,曾经测算过国内四种主要丙烯制备路线:

石脑油裂解、煤制烯烃、甲醇制烯烃、PDH的成本比较,当原油价格为50美元/桶时候,国内石脑油蒸汽裂解制乙烯的成本约6000元/年,基本与煤价310元/吨时的煤制烯烃法,甲醇价格1850元/吨时的甲醇制烯烃法以及4260元/吨的丙烷价格对应的PDH法成本相当

。

2019 年以来,布伦特原油均价在66 美元/桶附近,对应于价格平衡表中动力煤 360 元/吨,甲醇2300 元/吨,丙烷5517元/吨。

而实际上,这三者2019年以来均价分别为606/2371/4425元/吨,可见与其他两种制备方法相比,PDH 法原料成本明显较低,具有较大的竞争优势。

我们从价格变化图中可以分析得出,丙烷脱氢作为成本最低的专产丙烯生产路线,在油价上行与下行期,其成本优势均较为稳固,尤其是在油价上行周期与高油价时期,丙烷脱氢的原材料成本优势将更加突出

。

公司新建 70万吨PDH项目。

2018年10月26日,公司公告投资建设45万吨/年丙烷脱氢项目,PDH项目投资31亿元,项目建成投产满负荷状态下,公司预计新增销售收入36亿元,税前利润4.5亿元。

2019年4月15日,公司根据后续发展需要以及市场调研情况,将45万吨/年丙烷脱氢项目规模增加至70万吨/年,预计总投资40亿元。

强强联手,获得优质PDH和环氧丙烷生产工艺。

2018年10月8日,公司发布《关于签订合作协议的公告》,与UOP签署合作协议,约定公司根据未来丙烷脱氢规模购买并允许使用UOP的丙烷脱氢技术。

2018年12月8日,公司公告与SKC 建立战略合作关系,在全球范围内共同开发化学品事业,加强在丙烯深加工领域的合作。

12月16日,双方签署《环氧丙烷合作备忘录》,公司计划

与

SKC投资成立合资公司,共同建设30万吨/年环氧丙烷项目,

项目采用赢创与蒂森克虏伯共有的生产工艺

。

此次合作将拉伸公司化工产业链,推动公司在化工新材料领域取得更大的跃升

。

5. 盈利预测

我们预计公司2019~2021年EPS分别为0.49、0.48、0.66元,给予“优于大市”评级。