专栏名称: JitLogistics

| 采购物流供应链文摘 - 交流、知识与资讯平台 |

目录

相关文章推荐

|

中国基金报 · 又炸了!刚刚,重磅刷屏! · 2 天前 |

|

中国基金报 · 突然!大涨了 · 5 天前 |

|

中国基金报 · 刚刚,见证历史!几乎场场爆满 · 5 天前 |

|

中国基金报 · 卢卡申科最新涉华表态 · 5 天前 |

|

中国基金报 · 凌晨重磅!中国资产,突然爆发! · 5 天前 |

推荐文章

|

中国基金报 · 又炸了!刚刚,重磅刷屏! 2 天前 |

|

中国基金报 · 突然!大涨了 5 天前 |

|

中国基金报 · 刚刚,见证历史!几乎场场爆满 5 天前 |

|

中国基金报 · 卢卡申科最新涉华表态 5 天前 |

|

中国基金报 · 凌晨重磅!中国资产,突然爆发! 5 天前 |

|

深圳外贸圈 · 特朗普签署两项贸易行政令,对中国态度有变? 7 年前 |

|

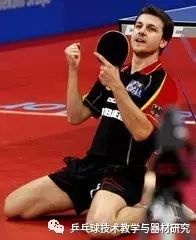

乒乓time · 乒乓球不仅仅是休闲!它会让你热血澎湃! 7 年前 |

|

经管之家 · 牛校学霸何处去?——六大经济学名校就业分析 7 年前 |

|

美好滁州 · 安徽首个限售城市出来了! 7 年前 |

|

i黑马 · 《欢乐颂2》口碑骤降!中国式季播为何屡试屡败? | 黑马高调头条 7 年前 |