包衣

:简单理解为“在颗粒/微丸表面形成包裹”。

上药

:是包衣的一种特殊情况,是将有粘性的成膜材料全部或部分换成API,利用成膜材料的黏性或API自身黏性,黏附于颗粒/微丸表面。

气料比

:即进入导流筒内的气流量与进入导流筒内的物料量之比。

风

量

:风量=风速×被测通道的截面积。

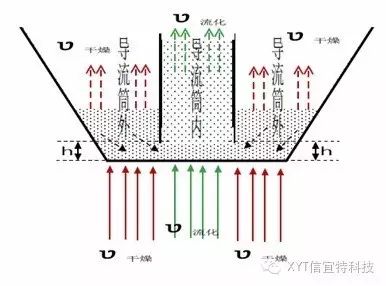

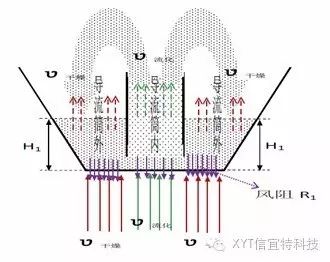

图1

导流筒高度(h)

:导流筒底部距离气流分布板的距离。

流化风速/风量(υ流化)

:导流筒内部物料的流化风速/风量。

干燥风速/风量(υ干燥)

:导流筒外部物料的鼓泡流态化与干燥所需的风速/

风量。

载体

:在本文中,空白丸芯、含药丸芯、空白片、含药片”统称为“载体”。

前面我们已经分享过了流化床底喷包衣均匀性的一些影响因素,因为包衣均匀性是包衣的前提,保证不了均匀性,其他都是空谈。

那么,在保证均匀性的前提下,我们还需要关注什么呢?——那就是今天要分享的内容,

包衣/上药利用率与成膜质量

。因为流态化是一个很复杂的过程,影响因素很多,而且,这些因素相互组合后,会有更多的“新因素”产生,所以,我们只能总结我们在生产流化床过程中,不断改进,不断优化的心得,与制药同仁共勉。结合图进行说明。

图

2

●利用率的关键影响因素

●在相同风量情况下,h越高,气料比越低,包衣/上药的利用率越高;

●

但是,h过高,气料比低于一定程度时,又会产生如下情况:

第一:虽然能连续流化,但容易发生颗粒间黏连,原因是:物料密集程度加强,导流筒内部蒸发量有限,同时颗粒间距过小;

第二:h过高,气料比低于风力输送极限值,就会引起不连续流化,产生喷动流化、堵枪、颗粒黏附在喷嘴处等现象。

●

如何有效的控制和量化气料比?

(目前没有合适的量化工具,信宜特正在研发

导流筒内气料比测量工具

,敬请期待!)

目前只能通过“

经验

+

目测

”的方式进行判定,遵循的步骤如下:

●根据物料多少,先调整好一个高度h,即,h保持不变。

●通过流化风速/风量(υ

流化

)调节,在操作过程中,进风速度、排风速度、过滤器的堵塞、物料重量的增加、流动性变差、风阻的增加等等,都会影响流化风速/风量(υ

流化

),所以采用如图2绿色箭头所示的单独流化风速/风量(υ

流化

)、闭式循环控制,完全避免以上因素的影响,保证导流筒内气料比恒定。

●h和υ

流化

又是相互影响的,但是可以确定的是:h上限——气料比风力输送的极限值;υ

流化

下限——最小流态化速度。

-

黏度

(影响上药的关键因素之一)

通常情况下,黏度越高,上药率越高,但是,由于上药液体所形成的分散体系不同,有溶液型,也有混悬液型,导致最终上药截然不同,需要认真筛选上药固含量比例、黏度等参数。

-

延展性

(决定材料的脆性大小)

导流筒内流化风速/风量(υ

流化

)和导流筒外干燥风速/风量(υ

干燥

),都是流态化的,所以,颗粒之间的相互摩擦、颗粒与设备之间的摩擦、高速气流和颗粒之间切线摩擦等都会对脆性发起挑战,故而,强延展性膜材,能降低脆性,防止摩擦碰撞引起的脱落,同等条件下,提高上药率。

-

玻璃化温度(Tg)

高分子材料的重要特性参数,在此温度以下,材料处于玻璃态,分子链和链段都不能运动,只是构成分子的原子(或基团)在其平衡位置作振动;而在等于Tg时分子链虽不能移动,但是链段开始运动,表现出高弹性质,温度再升高,就使整个分子链运动而表现出粘流性质。所以,一般情况下,等于或低于Tg温度进行包衣,但是考虑到利用率和效率,在不发生黏连的情况下,稍高于Tg也是可以的。

-

风温

导流筒内风温过高,很容易造成喷雾干燥现象,所以,导流筒内应该保持大风量、低温度。

-

湿度

恒定的湿度对包衣/上药工艺稳定性和成膜质量至关重要,同样影响包衣/上药利用率。如:不同季节、不同地域位置,同样的工艺,同样的参数,可能会产生不同的结果。只是简单的监测湿度,对工艺来说没有任何的控制意义,如何做到体系内湿度可控恒定,才是工艺稳定的前提。

-

其他

-

雾化压力

:雾化压力高虽然能提高雾化细度,但是过细的雾滴易产生喷雾干燥,影响包衣/上药效率。但微细颗粒包衣/上药,就需要很高的雾化细度,防止产生颗粒黏连。

-

喷液速率

:随着投料量、包衣液性质、设备、操作参数的不同而不同,都得通过具体状态进行调整。最佳的物料状态应该是“润湿而不黏连”。

通过以上这些说明,相信大家很容易理解下面几种案例:

案例一:

当投料量低于流化颗粒与H高度物料量之和时,投料量

越少

,流化床包衣/上药利用率

越低

。

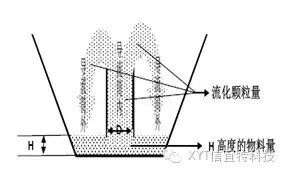

结合图3-1、图3-2进行说明:

图3-1(

投料量=流化颗粒量+H高度物料量

)

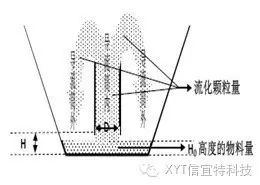

图3-2(

投料量<流化颗粒量+H高度物料量

)

●

原因分析

:图3-2说明,包衣/上药过程中,气流分布板上物料高度H

0

<H,而且在这种情况下,H

0

越小,流化床包衣/上药利用率越低。因为偏离气料比最低物料高度H越远,气料比越大,所以包衣物料利用率越低。

●

解决方法

:①适当的投料量;②更换更小的锅体;③更换更小直径D的导流筒;④更换更小的流化床。

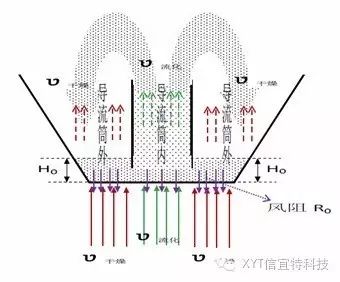

案例二

:流化床空白丸芯底喷上药时,在总风量恒定的情况下(恒风量控制模式),随着

上药增重量越来

越大

,

上药利用率越来

越低

。结合图4-1、图4-2进行说明:

图4-1(

上药前,初始状态图

)

图4-2(

上药后,过程中状态图

)

●

原因

分析

:图4-1表示空白丸芯上药时初始流化状态,其中流化后气流分布板上物料高度为H

0

,干燥风阻为R

0

,随着上药量增多,气流分布板上物料高度变为H

1

,干燥风阻变为R

1

,并且H

1

大于H

0

,R

1

大于R

0

,在保持总风量不变的情况下,干燥风阻R

1

迫使更多风量穿过导流筒内,引起气料比与初始状态相比变大,上药利用率下降。随着上药量越来越多,这种气料比与初始状态变大尤为明显,上药利用率显著下降。

●

解决方法

:①大批量分成亚批进行上药(原则上不认可),确保干燥风阻变化不过于显著,导流筒内的气料比相对稳定;②导流筒内外风速单独调控,保证导流筒内气料比恒定,导流筒外干燥至少呈鼓泡流态化。

案例三

:

载体用混悬液流化床底喷(或高效包衣)上药时,上药后API在总增重中所占比值

高于

API在混悬液所占比值

,结合下表进行说明。

|

载体

|

混悬液固含量100g

|

实际

收料

|

上药利

用率

|

按混悬液配方及上药利用率折算

API应增重

|

按上药后实测产品API含量折算

API实际增重

|

|

API

|

其他辅料

|

|

100g

|

80g

|

20g

|

195g

|

95%

|

76g

|

78g

|

●

原因分析

:API混悬液中,微粒形态存在的是API,溶液形态的是可溶性辅料,在上药过程中,在同等的雾化压力下,微粒形态的API雾化粒度大,跟热风进行交换的比表面积小,出现喷雾干燥效应的程度低;而溶液形态的可溶性辅料雾化粒度小,跟热风进行交换的比表面积大,出现喷雾干燥效应的程度高。最终,两种不同程度的喷雾干燥效应,造成了

实测产品API含量后计算出来的API利用值

高于

按混悬液配方及上药利用率折算出API利用值

(这就提示我们,上药工艺中,中间体控制,要以实测API含量后计算为准)。

●

解决方法

:①降低API混悬液浓度;②降低API粒径;③减低风温;④适当降低雾化压力。

本文

转自:

XYT信宜特科技

,转载此文仅用于学习交流,如有版权问题,请联系小编删除