焊接参数的选择

4.1焊条直径

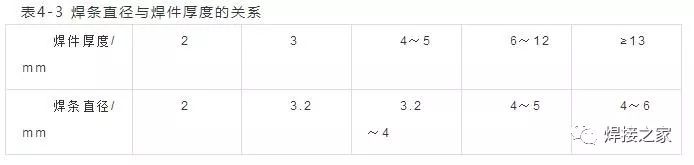

焊条直径可根据焊件厚度、接头型式、焊缝位置、焊道层次等因素进行选择。焊件厚度越大,可选用的焊条直径越大;T形接头比对接接头的焊条直径大,而立焊、仰焊及横焊比平焊时所选用焊条直径应小些,一般立焊焊条最大直径不超过5mm,横焊、仰焊不超过4mm;多层焊的第一层焊缝选用细焊条。焊条直径与厚度的关系见表4-3。

4.2焊接电流

焊接电流是焊条电弧焊中最重要的一个工艺参数,它的大小直接影响焊接质量及焊缝成形。当焊接电流过大时,焊缝溶深和余高增加,焊缝宽度减少,且有可能造成咬边、烧穿等缺陷;

当焊接电流过小时,焊缝窄而高,熔池浅,熔合不良,会产生未焊透、夹渣等缺陷。选择焊接电流大小时,要考虑焊条类型、焊条直径、焊件厚度以及接头型式、焊缝位置、焊道层次等因素。其中最主要焊条直径、焊接位置和焊道层次三大因素。

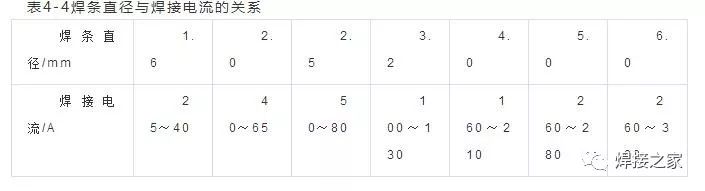

a.焊条直径 焊条直径越大,焊接电流就越大,如表4-4所示。

b.焊接位置

厚板或T形接头和搭接接头以及施焊环境温度低时,焊接电流应大些;平焊位置焊接时,可选择偏大些的焊接电流;横焊和立焊时,焊接电流应比平焊位置电流小10%~15%,仰焊时,焊接电流应比平焊位置电流小10%~20%;角焊缝电流比平焊位置电流稍大些。

c.焊道层次

在多层焊或多层多道焊的打底焊道时,为了保证背面焊道质量和便于操作,应使用较小电流;焊填充焊道时,为了提高效率,可使用较大的焊接电流;盖面焊时,为了防止出现焊接缺陷,应选用稍小电流。

d.当使用碱性焊条时,比酸性焊条的焊接电流减少10%左右。

4.3电弧电压

电弧电压主要影响焊缝宽度,电弧电压越高,焊缝就越宽,焊缝厚度和余高减少,飞溅增加,焊缝成形不易控制。电弧电压的大小主要取决于电弧长度,电弧长,电弧电压就高;电弧短,电弧电压就低。

焊接电弧有长弧与短弧之分,当电弧长度是焊条直径的0.5~1.0倍时,称为短弧;当电弧长度大于焊条直径时,称为长弧。一般在焊接过程中,希望电弧长度始终保持一致且尽量使用短弧焊接。

4.4焊接速度

焊接速度主要取决于焊条的熔化速度和所要求的焊缝尺寸、装配间隙和焊接位置等。当焊接速度太慢时,焊缝高而宽,外形不整齐,易产生焊瘤等缺陷;当焊接速度太快时,焊缝窄而低,易产生未焊透等缺陷。在实际操作中,应要把具体情况灵活掌握,以确保焊缝质量和外观尺寸满足要求。

4.5焊接线能量

线能量是指熔焊时,由焊接能源输入给单位长度焊缝上的能量。其计算公式如下:

(J/cm)

式中 E—焊接线能量,J/cm;

q—电弧有效功率,J/s;

v—焊接速度,cm/s;

η—电弧有效功率因数;

I—焊接电流,A;

U—焊接电压,V。

焊接线能量会影响焊缝的性能和质量,不同的钢材,焊接线能量最佳范围也不一样,一般通过工艺试验来确定线能量的范围,再根据线能量范围确定焊接工艺参数。

4.6焊接层数

当焊件较厚时,要进行多层焊或多层多道焊。多层焊时,后一层焊缝对前一层焊缝有热处理作用,能细化晶粒,提高焊缝接头的塑性。因些对于一些重要结构,焊接层数多些好,每层厚度最好不大于4~5mm。实践经验表明,当每层厚度为焊条直径的0.8~1.2倍时,焊接质量最好,生产效率最高,并且容易操作。

4.7定位焊

定位焊是指焊前为固定焊件的相对位置进行的焊接操作,俗称点固焊。定位焊所形成的断续而又短小的焊缝称为定位焊缝。在焊接结构的制造过程中,几乎所有零部件均先通过定位焊进行组装,然后再焊成一体,因而定位焊的质量将影响焊缝质量以至整个产品质量,应引起足够的重视。

进行定位焊时应主要考虑以下几方面因素:

4.7.1、定位焊焊条 定位焊缝一般作为正式焊缝留在焊接结构中,因而定位焊所用焊条应与正式焊接所用焊条型号相同,不能用受潮、脱皮、不知型号的或者焊条头代替。

4.7.2、定位焊部位 双面焊反面清根的焊缝,尽量将定位焊缝布置在反面;形状对称的构件上,定位焊缝应对称排列;避免在焊件的端部、角度等容易引起应力集中的地方进行定位焊,不能在焊缝交叉处或焊缝方向发生急剧变化的地方进行定位焊,通常至少应离开这些地方50mm。

4.7.3、定位焊缝尺寸 一般根据焊件的厚度来确定定位焊缝的长度、高度和间距。如表4-5所示。

表4-5 定位焊缝参考尺寸 单位:mm

|

焊件厚度

|

定位焊缝高度

|

定位焊缝

长度

|

定位焊缝间距

|

|

<

4

|

<

4

|

5

~

10

|

50

~

100

|

|

4

~

12

|

3

~

6

|

10

~

20

|

100

~

200

|

|

>

12

|

>

6

|

15

~

30

|

200

~

300

|

4.7.4、定位焊工艺要求

1)定位焊缝短,冷却速度快,因而焊接电流应比正式焊缝电流大10%~15%。

2)定位焊起弧和结尾处应圆滑过渡,焊道不能太高,必须保证熔合良好,以防产生未焊透、夹渣等缺陷。

3)如定位焊缝开裂,必须将裂纹处的焊缝铲除后重新定位焊。在定位焊后,如出现接口不齐平,应进行校正,然后才能正式焊接。

4)尽量避免强制装配,以防在焊接过程中,焊件的定位焊缝或正式焊缝开裂,必要时可增加定位焊缝的长度,并减小定位焊缝的间距,或者采用热处理措施。

5焊前准备

焊接坡口的制备一般都采用火焰切割,但是火焰切割在精度方面不能得到很好的保证,特别是对装配要求较高时更不能得到满足。另外火焰切割不能避免氧化皮产生,还有可能造成增碳等不良后果,

所以为了减小火焰切割对焊接接头的影响,65Mn钢坡口的制备应先将其退火然后机械加工。Q235钢也尽量采用机械加工,以保证装配精度。对于坡口两侧5~7cm范围内的氧化铁皮、铁锈、油污、水等杂物应清理干净,以免焊接产生氢不利于焊接。

6焊前预热

重要构件的焊接、合金钢、高碳钢的焊接及厚部件的焊接,都要求在焊前必须预热。焊前预热的主要作用如下:

1、预热能减缓焊后的冷却速度,有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹。同时也减少焊缝及热影响区的淬硬程度,提高了焊接接头的抗裂性。

2、预热可降低焊接应力。均匀地局部预热或整体预热,可以减少焊接区域被焊工件之间的温度差(也称为温度梯度)。这样,一方面降低了焊接应力,另一方面,降低了焊接应变速率,有利于避免产生焊接裂纹。

3、预热可以降低焊接结构的拘束度,对降低角接接头的拘束度尤为明显,随着预热温度的提高,裂纹发生率下降。

预热温度和层间温度的选择不仅与钢材和焊条的化学成分有关,还与焊接结构的刚性、焊接方法、环境温度等有关,应综合考虑这些因素后确定。另外,预热温度在钢材板厚方向的均匀性和在焊缝区域的均匀性,对降低焊接应力有着重要的影响。

局部预热的宽度,应根据被焊工件的拘束度情况而定,一般应为焊缝区周围各三倍壁厚,且不得少于150-200毫米。如果预热不均匀,不但不减少焊接应力,反而会出现增大焊接应力的情况。65Mn-Q235异种钢焊接时,65Mn、Q235两种钢都应预热150~200℃。

7焊后热处理

焊后热处理主要是指焊后消氢处理,是在焊接完成以后,焊缝尚未冷却至100℃以下时,进行的低温热处理。一般规范为加热到200~350℃,保温2~6小时。焊后消氢处理的主要作用是加快焊缝及热影响区中氢的逸出,对于防止焊接时产生焊接裂纹的效果极为显著。

在焊接过程中,由于加热和冷却的不均匀性,以及构件本身产生拘束或外加拘束,在焊接工作结束后,在构件中总会产生焊接应力。焊接应力在构件中的存在,会降低焊接接头区的实际承载能力,产生塑性变形,严重时还会导致构件的破坏。

消应力热处理是使焊好的工件在高温状态下,其屈服强度下降,来达到松弛焊接应力的目的。常用的方法有两种:一是整体高温回火,即把焊件整体放入加热炉内,缓慢加热到一定温度,然后保温一段时间,最后在空气中或炉内冷却。

用这种方法可以消除80%-90%的焊接应力。另一种方法是局部高温回火,即只对焊缝及其附近区域进行加热,然后缓慢冷却,降低焊接应力的峰值,使应力分布比较平缓,起到部分消除焊接应力的目的。

异种钢在进行焊后热处理时应注意以下几点:

1、当焊件中有强烈淬火倾向的珠光体材料时,焊后应立即进行回火。

2、为了防止焊接变形,焊前预热的焊件装炉温度不得高于350℃;焊后立即进行回火的焊接构件装炉温度不低于450。

3、升温速度取决于被焊钢材的化学成分、焊件类型和壁厚、加热炉功率等因素。可根据焊件厚度δ,按200×25/δ(℃/h)计算。当焊件厚度>25mm时,回火的升温速度应小于200℃/h。

4、在回火的保温过程中,大件、厚件温差不超过±20℃。

5、进行局部回火时,应保证焊缝两侧有均匀的加热宽度。

6、为消除构件的热应力和变形,冷却速度应小于200℃/h或小于200×25/δ(℃/h)。(当焊件厚度δ>25时)。有回火脆性的钢构件回火时,温度不能取在脆性温度范围内,通过这一温度区间时应快冷。