在工厂里做供应链是一件吃力不讨好的工作。在很多人眼里看来,供应链部门里都是些没什么技术含量的工作,做好了是应该的,没做好是不能被原谅的。比如说是物料计划员,在旁人眼里就是下订单,然后追一下料,简单轻松而且也什么压力。如果生产线一旦因为缺少原料而造成停线,生产经理就会兴师动众找上门来,要求物料必须马上到位,否则完不成订单,不能及时交货都是供应链部门的责任云云。如果缺料情况比较严重,汇报到总经理层面去了,那么上至供应链经理,下到物料计划员都会变得更加紧张,于是大家纷纷打电话联系供应商和物流公司,跟踪物料何时能够到工厂,有时候都恨不得自己开车出去把货给拉回来。好不容易把物料“盼”到了,送上生产线了,却发现又有新的缺料了,这时候大家心情的沮丧是可想而知的,于是乎新一轮的追踪催料又开始了。缺料的现象在物料计划的工作中是如影随形,挥之不去。那么,缺料的问题都该责怪物料计划员吗?

图片来源:quanjing.com

我的看法是否定的。一切问题的归因,只有在排除了全部的客观因素后,才可以来研究判断是否乃是人为主观的原因。作为管理者,切勿在分析问题的时候,一开始就认定是员工的责任。首先这种方法不客观严谨,其次也不容易发现流程的隐患漏洞。最重要的是会严重影响员工士气和工作积极性。在处罚了一名员工后,换了新的人来做,继任者也可能在同样的岗位上犯错,因为问题的根本原因并没有解决。对于缺料的情况,我觉得应该先从以下三个方面分析原因,然后再对症下药,才能有效地解决问题。

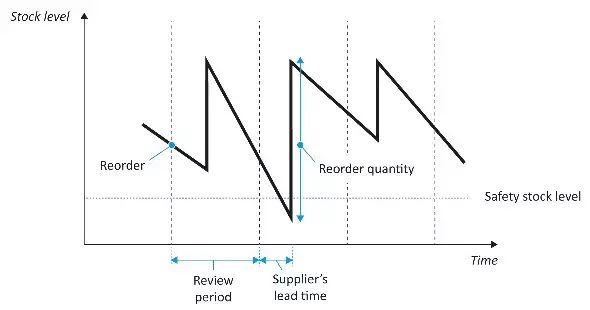

一般物料计划下达订单是周期性的行为,比如说是每周一次,订货数量公式是这样的:

订货数量 = (二次订货间隔天数+ 前置时间) X 平均每日的生产需求用量 + 安全库存 – (库存数量 + 在途数量)

如果客户需求在短期内突然增加,如果没有足够的成品库存,生产就必须在短期内完成大量的生产订单,这样的话就会对原材料产生很大的消耗,很有可能会在下一次订货送抵之前发生次缺料的情况。对于这种情况,物料计划员是非常被动的,因为客户订单是不受他们所控制的。

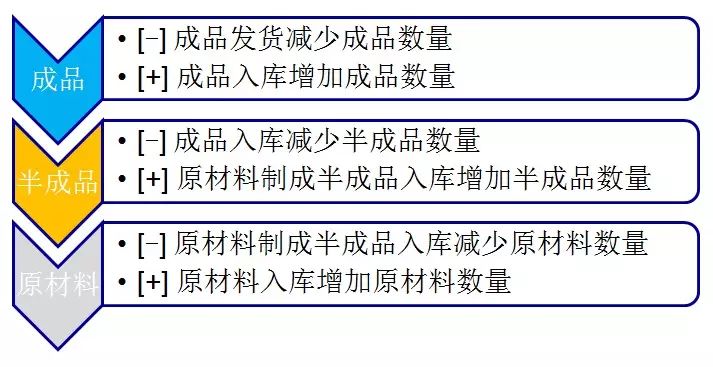

这里的库存指的是全部涉及物料短缺的库存点,包括原材料(在库和在途)、半成品、成品、报废品。原材料仓库是最重要的一环,主要的差异可能出现在这里。在途的原材料也是一个考虑因素,特别是针对需要从国外进口的原料,供应商是否按照订单要求数量出货。半成品或成品的倒冲(Backflush)或是入库做得不及时,也会对于原材料库存数量造成影响。报废品也是一个值得关注的区域,生产有时候会隐瞒报废品的数量,从而造成原材料数量的差异。

倒冲原理

这方面可能会造成影响的有以下方面:

1. BOM,物料清单如果调整了,就会对于物料需求产生变动。

2. 供应商前置时间(Lead time),特别是对于进口件来说很重要。

3. 运输时间,这里要包括所有的运输和装卸货时间,如果是进口件,还需要考虑上海关办理手续的时间。如果有必要,还要加上一定的运输安全时间。有些公司会把来料检验时间也计算在内。

4. 运输频次。

5. 包装数量,有些情况下物料计划是根据系统里设定的包装数量来决定采购数量。

在实际的物料计划操作中,可能还存在着一些未被提及的因素。物料计划员在发现了缺料情况后,应该主动分析缺料原因,汇报上级,并制定改善的行动方案,最终从根源上消灭造成缺料的根本原因。这样的话,重复性的缺料问题就不会继续发生,物料计划员就可以从日常的催料工作中解放出来,去做一些更有价值的工作。

题图来源:quanjing.com

END