对MBD数字模型的表达,美国机械工程师协会在1997年发起了标准的开发,并于2003年被美国ASME批准为机械产品工程的定义标准,标准号为ASMEY14.41。2006年ISO组织借鉴ASMEY14.41标准制定了ISO16972标准,为欧洲以及亚洲国家的用户提供了支持。

国外发达国家在航空产品的设计领域,都已经实现了MBD技术对传统技术的改造,如美国空军JSF战斗机和空客A380的研制都是成功的范例。最典型的是波音公司,作为MBD的发起者,制定了基于MBD技术的应用规范,并在波音787项目中推广应用这项技术,使得研发周期缩短了30%-50%,工程返工减少了30%-40%,带来了巨大的收益。

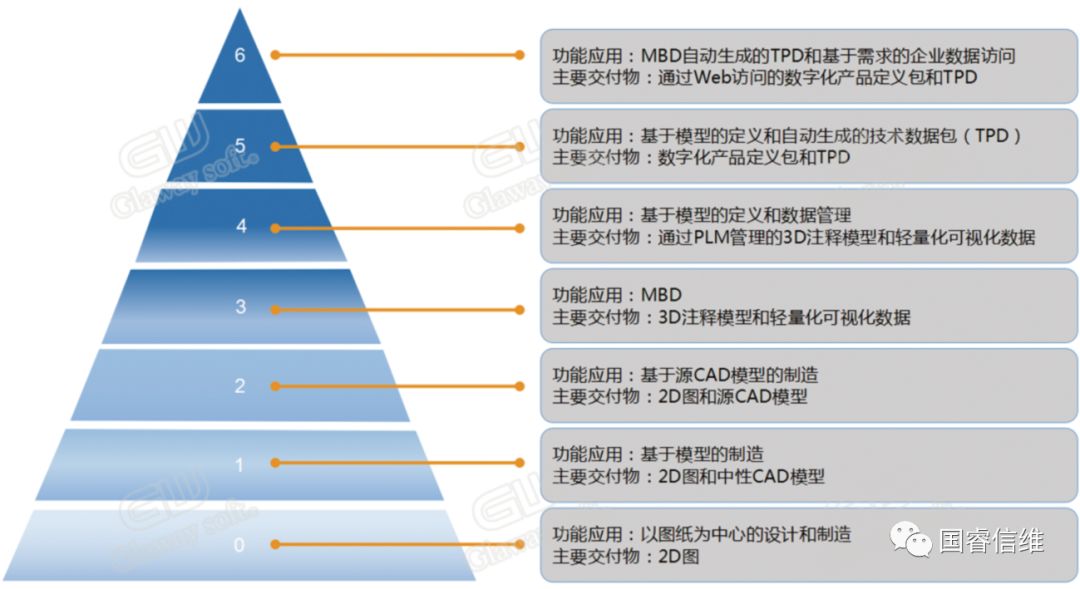

一般情况下,会根据对模型定义的深度及模型在企业流程中各环节应用的广度,来判断一个企业处于MBD的哪个阶段。通行的判断指标和能力等级为:

图1:国际通行的MBD能力等级标准

MBD技术不仅在国外得到了应用,在国内也得到了快速的发展。2009年我国技术产品文件标准化技术委员根据ISO16792标准,发布了GB/T24734“技术产品文件——数字化产品定义数据通则”标准。国内包括航空、航天、国防电子等行业都在全面研究MBD相关的技术,并开展了MBD技术的应用。但与国外发达企业相比,仍存在很大差距,主要表现在以下四点:

1)基于MBD技术的产品定义尚处于探索阶段,大部分企业处于典型零部件试点应用;

2)以MBD三维模型为核心的工艺、制造等后续应用模型还不成熟;

3)缺乏系统的、覆盖MBD全过程的标准规范体系的支撑;

4)系统平台、软件工具等仍存在不足,无法支撑MBD共享、协同等方面的应用。

MBD起始于三维设计,在三维模型中利用MBD技术将产品生命周期内的所有信息定义于三维模型上,它不仅描述设计的几何信息,而且定义了制造信息和非几何的管理信息,其设计、制造特征方便的被人和计算机解读,有效解决了设计制造一体化的问题。从而实现基于三维模型的产品设计、模型审核、工艺设计、工装设计、生产制造、检测等,并通过PLM系统在相关的业务部门之间进行信息的传递和协同。

三维模型是全三维设计制造一体化的基础,由于取消二维图,对三维模型的规范化要求提到了前所未有的程度,只有规范的模型才能保证数据的完整性、可读性、下游工艺制造的可重用性。

1) 三维建模环境配置

根据企业产品研制的特点和要求,建立适用于三维产品设计的CAD环境,主要包括:软件环境配置文件、三维标注配置文件等,零件模板、装配模板、工程图图框等,符号库、外购件库、典型特征库、零部件模板库等,及CAD三维建模环境的集中统一部署。

2) 三维规范化建模

对企业典型零部件进行三维规范化建模,充分利用企业知识、并遵循面向制造的设计的基本原则。

以三维模型为核心的研制模式,要求设计人员在三维CAD软件环境下直接在三维模型上进行三维标注,如尺寸、公差、符号、文本、技术要求、属性等信息,并将三维模型上的所有信息按照不同的需求分门别类地以视图的形式保存和显示,以便于其他人员进行浏览查询。

1)通过定义三维标注通用规范和典型零部件三维标注规范,规范各种典型零部件的尺寸及尺寸公差、基准及形位公差、表面粗糙度、注释、技术要求、属性等三维标注元素及视图管理。

2)通过开发基于三维CAD软件的三维标注工具,主要包括视图管理、创建注释、整理注释、汇总输出等。实现快速、有效、准确的符合企业标准、贴合企业实际需求的对三维模型进行标注。

为了提高CAD模型的质量,需要对所有提交发布的零部件进行控制,对于不满足合规性和可制造性检查的模型则无法提交发布。可根据企业产品研制需要,梳理模型检查规则、定义模型检查方式、实现模型检查控制。

1) 模型检查规则:模型检查规则包括模型规范性检查规则、设计数据完整性检查等;

2) 模型检查方式:模型检查方式有客户端交互式检查和服务器端批处理检查;

3) 模型检查控制:在PLM每个产品库或储存库开发模型检查控制功能,可配置模型规范性检查和数据完整性检查的启用或关闭;

4) 基于检查结果生成检查报告:基于检查结果自动生成检查报告,并可参考报告内容进行模型的修改完善。

设计人员将带有三维标注的CAD模型检入PLM,系统会自动转换成轻量化的可视化文件,与产品相关的其他部门人员,通过PLM,实现模型的三维签审。

1)通过定义可视化转换配置,快速、准确、自动的将CAD设计数据转换成轻量化的可视化数据;

2)通过定制开发,实现所有由下级零部件更改导致的上级装配可视化过期的可视化更新转换由专属队列及专属Worker机自动进行发布;

3)对于可视化转化失败的任务,通过开发实现自动提醒管理员或提交人;

4)利用本机资源离线进行可视化发布,来完成大模型(包括超大模型)可视化转换;

5)通过定义全三维签审环境下各签审人员的业务需求、所需功能、使用工具等,实现基于可视化模型的模型浏览、模型检查、模型批注、模型会签等三维签审操作。

三坐标测量仪作为一种高精度的通用测量设备已广泛在工业领域中使用。开展三维检测,是全三维应用的重要一环。通过基于MBD技术的三维模型,利用企业现有三坐标测量仪对三维标注模型进行检测。检测可以是在线检测,也可以是离线检测。

标准和规范是设计制造一体化过程中不可缺少的部分,其主要目的是统一设计环境和设计标准,规范设计;让设计文件参与的部门及个人使用相同的设计语言交流,并在一个统一的设计环境中工作。

1)建立基础标注规范,对基本数字化模型进行定义;

2)建立业务操作规范,对具体应用类型、详细步骤、设计雷区、相关经验教训进行定义;

3)建立研制流程规范,对业务流程、涉及部门、相关职责、支撑系统、输入输出进行定义。

建立了以PLM系统为企业的产品研制数据平台,实现基于MBD全三维应用的三维研制数据管理、BOM协同设计、一体化变更,并通过系统集成实现以PLM系统为产品数据源头的单一数据源管理。为企业的三维工程应用提供了高效、稳定的协同工作软件环境。

图2:国睿信维理解的全三维模型管理平台