1.用溶剂蒸发自组装方法合成了介孔Ni−Ce−Al复合材料;

2.利用表面活性剂增强Ni金属分散性;

3.700 ℃下甲烷和二氧化碳的转化率高达68%和70%

利用一锅蒸发诱导自组装(EISA)工艺,将疏水镍前驱体直接掺入表面活性剂胶束的疏水核中,从而使高度分散的Ni纳米颗粒稳定在氧化铝基质的介孔通道内。为了比较,采用传统浸渍法制备了镍基催化剂。这些含铈样品中稳定的氧化铝框架和高氧迁移速率,使得Ni纳米颗粒稳定,具有较大的表面积和高分散性和还原性。

方案1 介孔氧化铝负载镍催化剂合成过程

采用改进的一锅溶剂蒸发自组装法制备有序介孔Ni-Al和Ni-Ce-Al氧化物催化剂。将(EO)20(PO)70(EO)20三嵌段共聚物(Pluronic P123, M= 5800, Sigma-Aldrich)和Ni(acac)2溶解在10 ml无水乙醇中,然后在剧烈搅拌下加入含有10 ml乙醇、1.7 ml 67% HNO3、2.04 g Al(OPri)3 (10 mmol)和不同量Ce(NO3)2-6H2O的溶液。将混合物连续搅拌5 h,然后在60℃的烘箱中蒸发EtOH 48 h,最终凝胶在700℃煅烧4 h。得到的样品用Ni-xCe-Al表示。

图1(a)不同样品的氮气吸附-解吸等温线,(b)孔径分布,(c)低角XRD图,(d)广角XRD图

图1a、b分别显示了催化剂的氮吸附-解吸等温线和孔径分布。对于Ni-Al样品,等温线呈现典型IV类型,H1型的滞回线,这是具有“圆柱形”通道的介孔材料的特征。在P/Po=0.65-0.85之间的毛细凝聚阶梯的陡度反映了骨架中介孔的均匀性。在Ni-Al中掺入铈后IV型等温线的形状仍然存在较大的H1滞回线,说明Ni-xCe-Al (x≤3)的等温线与Ni-Al样品相似,且与Ni-Al样品相比,Ni-xCe-Al (x<3)的等温线更陡,凝结率更高。这表明铈修饰得到了更均匀的介孔和更大的孔体积。此外,随着铈含量的增加,磁滞率也逐渐减小,这是较大介孔的特征。与一锅法制备的催化剂相比,Ni浸渍样品的缩合步骤明显向P/Po值降低转变,表明Ni纳米粒子浸渍后占据了Al2O3和CeO2-Al2O3介孔载体的孔隙,可能导致孔径减小。

催化剂的低角度XRD如图1c所示。Ni-Al样品呈现强(100)峰,在1°左右,在1.5°左右有一个弱峰(110),表明在Ni-Al材料的框架内形成了有序的六方介孔结构。同样,在Ni-xCe-Al (x<3)样品中也检测到明显的(100)衍射峰和弱的(110)衍射峰,这表明少量铈的引入并没有破坏介孔结构。经700℃煅烧后保留了有序介孔骨架,表现出良好的热稳定性。随着铈含量的增加,(100)峰的强度逐渐减弱。Ni-4Ce-Al样品表现出非常弱的(100)峰,表明有序结构可能部分坍塌。对于Ni/Al-IMP和Ni/1CeAl-IMP催化剂,通过浸渍法引入镍元素显著降低了(100)峰的强度。这反映了浸渍过程中远程有序介孔被严重堵塞,这可以从图2的TEM图像中得到证实。

图2 (a) Ni-Al, (b) Ni-1Ce-Al, (c) Ni- 2Ce-Al, (d) Ni- 4Ce-Al, (e)Ni/Al-IMP和()Ni/1Ce-Al-IMP样品的TEM图像和相应的EDX光谱

图3 甲烷在700℃下干燥重整80 h的催化稳定性试验

为了考察各种Ni催化剂的催化稳定性,在700℃下进行了80 h的恒温试验,结果如图2所示。Ni-xCe-Al样品比Ni-Al和Ni浸渍催化剂表现出更高的催化活性和长期稳定性。Ni-xCe-Al样品的CH4,转化保持稳定,并且在80小时的流上时间(TOS)中没有观察到失活。这种优异的性能与介观结构对Ni活性物质的约束作用以及铈启动子的掺入密切相关。Ni浸渍样品的活性和稳定性相对较差。加热80 h后,CH4的转化率顺序为:Ni-1Ce-Al (66.2%)>Ni- 2CeAl (60.3%) > Ni- Al (35.9%) > Ni/Ce-Al-IMP (34.4%) > Ni/Al-IMP(29.4%)。结合XRD分析和催化稳定性结果可以看出,Ni颗粒尺寸是影响催化剂行为的关键因素,较小尺寸的Ni颗粒的形成有利于甲烷干重整。

我们测试了Ce -ABA-15负载的Ni催化剂的催化性能稳定性评价40 h时,CH4转化率由74%下降到71%。在CO2/CH= 1和GHSV=15 000 mL/(h·gcat)条件下,介孔MgO-Al2O3负载的Ni催化剂在100 h内表现出相当稳定的催化性能,这是由于介孔骨架中暴露的活性位点较多。

在稳定状态中对H2和CO的选择性以及H2/CO比进行了测试。如图3b-d所示,Ni-xCe-Al样品在加热80 h时保持了较高的H2和CO选择性和H2/CO比,但Ni-Al样品初始H2和CO选择性为中等,随着加热时间的增加逐渐失活。Ni浸渍样品具有类似的中等初始H2和CO选择性用Ni-2Ce-Al样品随着反应的进行,观察到镍浸渍样品的选择性降低。镍浸渍样品的不良催化行为和意想不到的产物选择性反映了甲烷干重整缺乏可接近的活性中心。所有样品的H2/ CO比值均小于1,反映了通过RWGS反应生成H2O的很大趋势。出口中H2O的检测也表明该反应的发生。Ni-Al和Ni/Al-IMP催化剂上较低的H2/ CO比表明,由于存在更多未反应的CO,在未掺入铈的催化剂上容易发生RWGS。

图4 (a)废Ni-Al, (b)废Ni-1Ce-Al, (c)废Ni-2Ce-Al的TEM图像。(d)废Ni-Al的低角XRD谱图。Ni-1Ce-Al和Ni-2Ce-Al催化剂。Ni/Al-IMP: (e)丝碳和(f)包封碳的TEM显微形貌。(g) Ni-1Ce-Al和(h) Ni/Al-IMP样品的甲烷干重整示意图

本研究采用XRD、TGA、TPH、TEM等手段对700℃下加热80 h后的废样品进行了表征,探讨了导致Ni-Al和浸渍Ni催化剂失活的因素。

图4为废Ni-xCe-Al催化剂在加热80 h后的TEM图和低角度XRD图。从图4a-c可以看出,稳定性测试后,样品表面仍然保持了分散良好的Ni纳米颗粒和高度有序的介观结构,没有发现大颗粒。废Ni-Al、Ni-1Ce-Al和Ni- 2Ce-Al催化剂的平均Ni粒径分别为7.9、6.6和6.7 nm。在低角度衍射图中,可以看到一个主衍射峰,并伴有一个归于(100)和(110)平面反射的小峰,这是稳定性测试后Ni-xCe-Al催化剂介孔的特征。

在一锅法制备样品的情况下,Ni颗粒被氧化铝基体锚定,导致Ni与氧化铝框架之间存在强烈的金属支撑相互作用(图4g)。因此,碳很难将Ni颗粒从载体上分离。然而,在Ni/Al-IMP催化剂中,由于Ni与载体之间的弱相互作用,在恶劣的反应条件下,Ni颗粒在内部通道内或从内部介孔到介孔氧化铝的外表面的运动可能会发生。碳可以溶解在Ni颗粒中,并通过Ni颗粒扩散,使Ni颗粒与载体分离(图4e, h),这些Ni颗粒可能在反应过程中聚集。因此,在图3e和f的TEM图像中,可以观察到一些尺寸为15-20 nm的Ni颗粒。然而,还原和废Ni-xCe-Al样品上的镍颗粒尺寸不超过10 nm。

图5 Ni-Ce-Al介孔催化剂上甲烷干重整机理

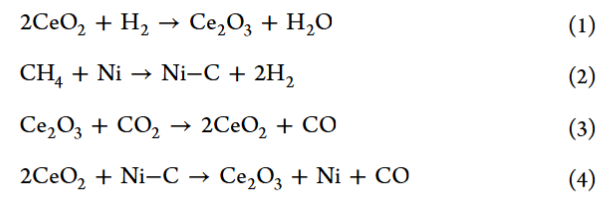

值得注意的是,与未进行铈改性的催化剂相比,铈改性催化剂明显抑制了碳沉积。这是由于CeO2的氧迁移率促进了CO2的活化和还原。在重整反应中,CeO2在H2气氛下还原生成的Ce2O3被CO2再氧化。所得的CeO2可以消除甲烷裂解在活性Ni表面形成的积碳。焦炭的气化速率和结焦沉积速率基本相等,催化性能稳定。Ce3+/Ce的氧化还原循环特性促进了沉积碳的气化。这一过程总结为以下反应:

采用改进的一锅EISA法制备了不同铈含量的有序介孔Ni-Al和Ni-Ce-Al材料,并将其用作甲烷干重整反应的催化剂。通过这种简单的方法,疏水镍前驱体可以直接加入到表面活性剂胶束P123的疏水核中,从而在介孔氧化铝基体的约束作用下稳定分散良好的Ni纳米颗粒。表征结果表明,与NiAl催化剂相比,介孔Ni-1Ce-Al和Ni-2Ce-Al样品具有更好的热稳定性和更大的比表面积和孔体积。与Ni浸渍催化剂相比,一锅法制备的Ni-Al和铈掺杂Ni-Al催化剂具有更强的长期稳定性。催化稳定性的提高与氧化铝框架对活性镍颗粒的稳定作用和铈掺杂样品的高氧迁移率密切相关。在700℃反应80 h后,Ni-Al和Ni-Ce-Al样品保持了有序的介孔结构,Ni-Ce-Al催化剂对石墨碳种的形成具有良好的抗性。

DOI

:10.1021/cs4003113

链接:

https://pubs.acs.org/doi/epdf/10.1021/cs4003113

本文转载自碳智未来I3CCU公众号,仅为学术交流之用,如有侵权,请联系小编删除。

科学温故QQ群—科研爱好者集中地!(不定期发布讲座通知,分享录制视频)

微信群(学术交流/电催化/光催化/理论计算

/资源共享/文献互助

群;C1化学/生物质/单原子/多孔材料分舵)

,小编微信:hao-xinghua或alicezhaovip,备注“姓名-单位”。