如果将电脑中的配件看成各类武器,毫无疑问处理器、显卡就是当今的歼20、歼31,集各类高技术于一身。而主板虽然在芯片技术含量上没有处理器、显卡那么高,但却是电脑中重要性非常高的一个—毕竟显卡坏了直接换、内存坏了直接换,电脑甚至还可以通过集显或单根内存继续工作。而如果主板出现故障,那么你必须拆下所有的配件,将主板发至维修点,电脑也必须停用。因此主板就像电脑中的“航空母舰”,承载着各个配件,为它们提供电力、数据传输通道,正常发挥出它们的设计功能。那么这艘“航空母舰”是怎样生产出来的?生产过程中又需要通过哪些步骤才能尽可能避免这艘“航空母舰”出现故障呢?

虽然电脑主板与航空母舰这样的超级大型工程级产品完全不在一个层次,但从功能、作用,乃至外形上都有类似之处—都是一个方方正正的平台,承载着各类功能模块,并必须确保它们发挥出正常作用,否则便是一损俱损的严重后果。因此这也就意味着,主板在电脑中具备很高的重要性,就像航空母舰一样,它的生产、制造也是一个非常复杂、严谨的过程。接下来就让我们像军迷围观国产001A航母的建造过程一样,走进技嘉南平工厂,来看看电脑中的这艘“航空母舰”是如何建造的。

虽然一块主板的尺寸并不大,即便是E-ATX板型的主板也只有305mm×330mm大小。但要生产它们却需要投入各类大型的设备与人力。设立于台北的技嘉南平工厂占地4.5万平方米,拥有多达1200名雇员,其中70%的员工的工作时间长达15年,可以说是一支经验丰富、技术成熟的团队。这为生产的高效进行、生产可靠的产品打下了基础。生产力方面,现在技嘉南平工厂主要生产板卡产品、笔记本电脑、服务器以及嵌入式产品。其中主板是最主要的产品,工厂专注生产技嘉AORUS系列、服务器级主板,月产量可以达到40万片,其次是显卡产品,月产量为10万片,服务器主板的产量也有5万片,加上台式机、笔记本、嵌入式产品,该工厂的总产量可以超过每月60.5万片。

▲在技嘉南平工厂大堂,有一个用主板零件组成的工厂模型,简明扼要地展现了技嘉主板工厂的结构。

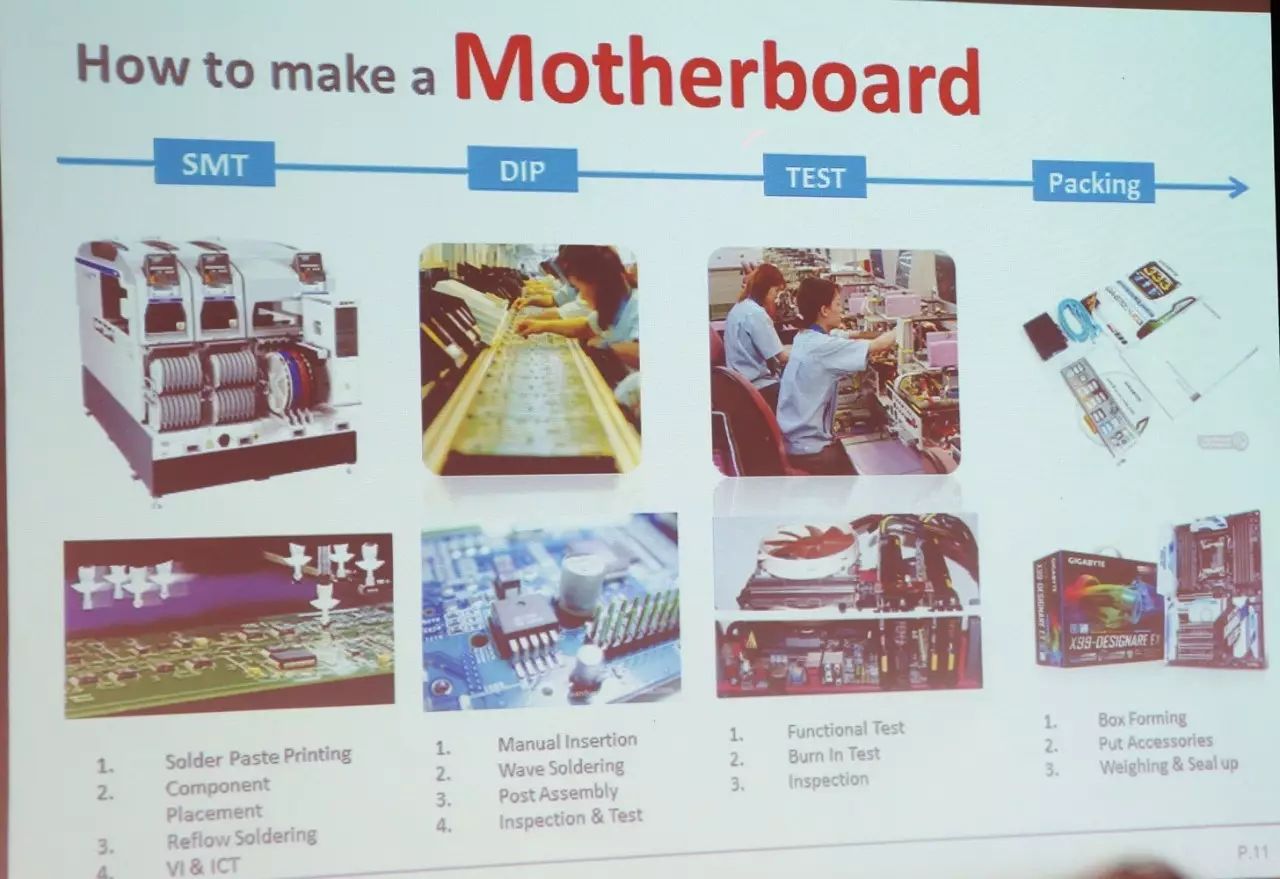

严格意义上来说,主板的生产应该从PCB的生产、开料,主板芯片组的制造算起。不过一般在主板工厂的生产中,基本所有制造所需原材料都已准备完毕,主板剩下的生产主要有SMT贴片、DIP插件、TEST测试以及Packing包装四步,技嘉南平工厂也主要是为了完成这四步建立的,每一个流程都需要众多的设备、成员合力完成,任何一个环节都不容疏忽,包括进入生产线之前的个人除尘工作都必须强制性完成。

▲不管是员工还是访客,任何人在进入生产线前,必须通过高压除尘仓,并穿好鞋套。

当一切准备就绪后,主板的生产首先就从SMT(Surface mount technology,表面封装技术的缩写)贴片工作开始。这一步工作的主要目的是将贴片式的电阻、电容、电感、芯片组、音频与网络芯片、M.2与CPU插槽等主板主要元器件通过机器高效地安装在主板上。技嘉南坪工厂拥有多达10条SMT贴片生产线,其中6条由富士CP-742、QP-342贴片机组成,而另外4条采用了产能更高、更先进的富士NXT Ⅱ贴片机。

▲技嘉南平工厂生产线已经开始大量使用产能更大、更先进的富士NXT Ⅱ贴片机。

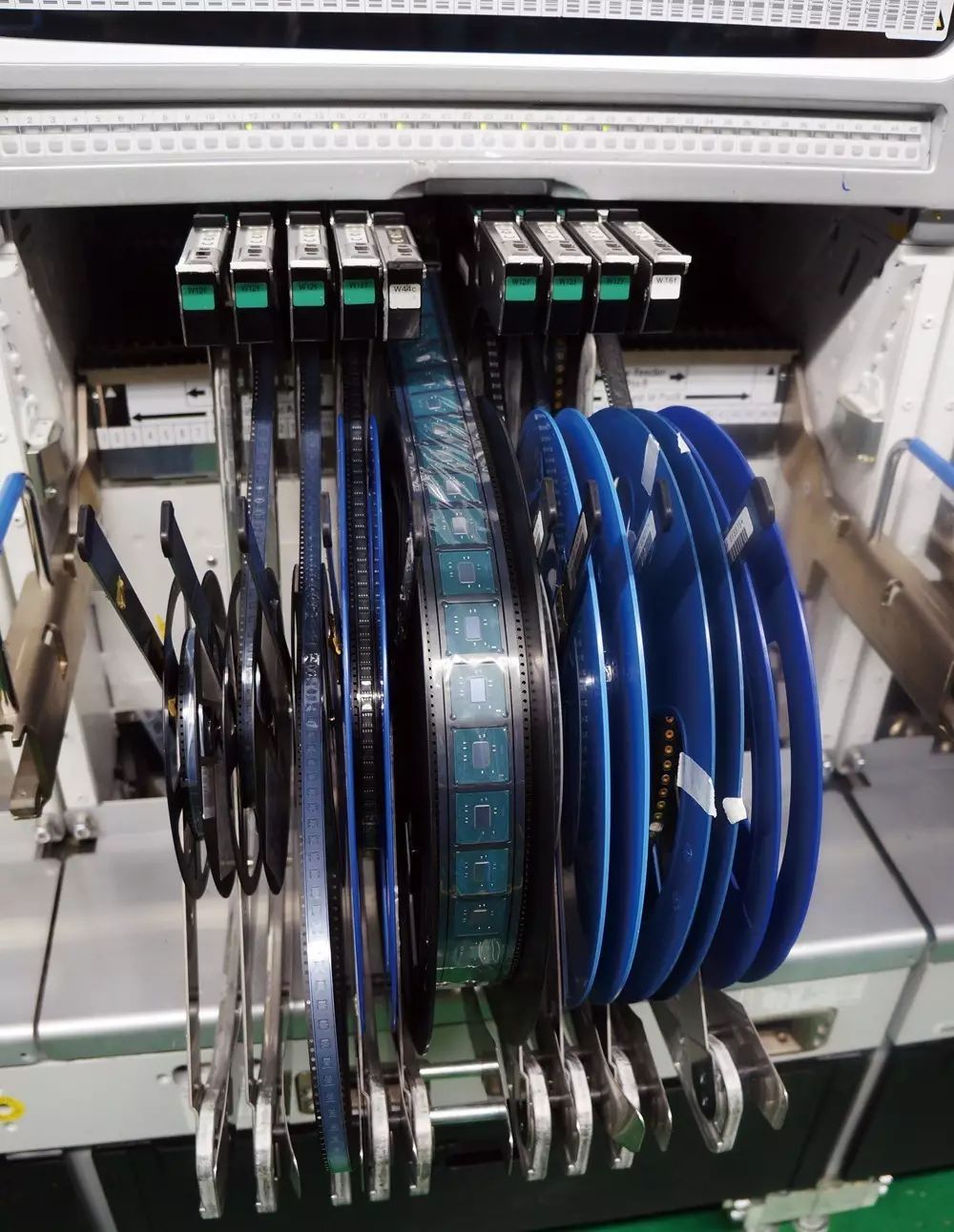

▲SMT贴片生产线中的上料系统,可以看到就像子弹带样,多颗主板芯片组这样的“大号”元件整齐排列等待安装,它们也将通过贴片机自动安装在主板PCB上。

▲主板生产主要分为SMT贴片、DIP插件、TEST测试以及Packing包装四大步。

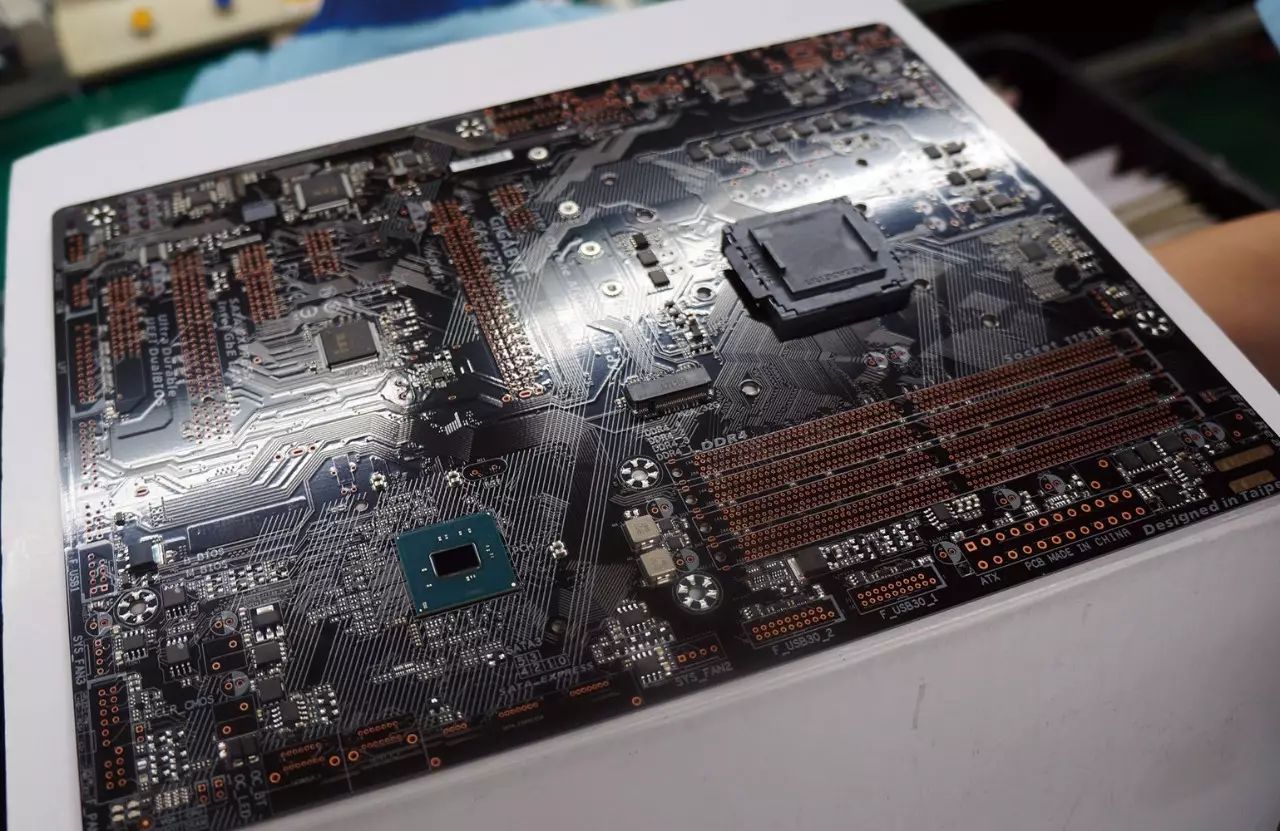

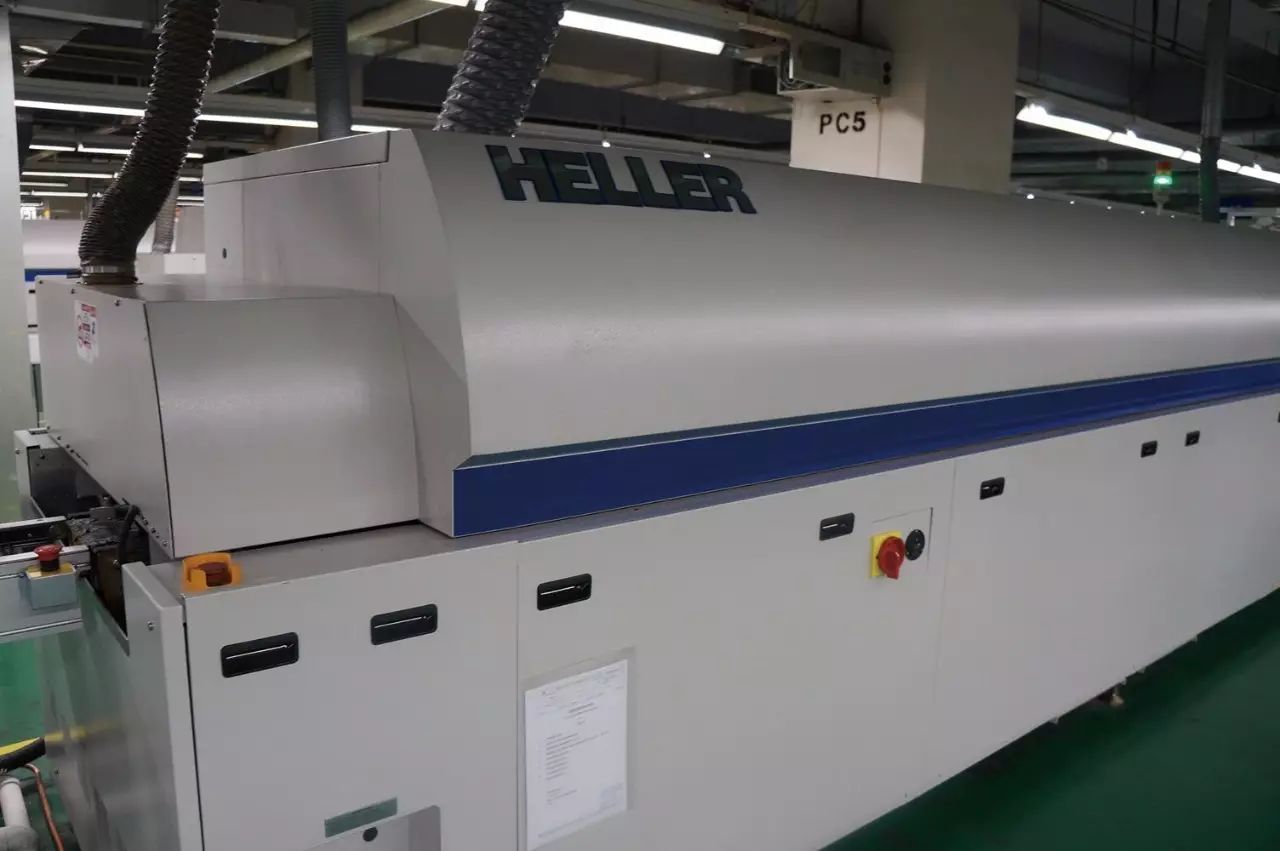

SMT贴片工作的第一步是通过锡膏印刷机将锡膏印刷在PCB上,在这里技嘉同样采用了来自富士的GPX-HD高精度锡膏印刷机GPX-HD来完成这一任务。接下来就是机器置件工作—即SMT贴片机通过上料系统将前面提到的电阻、电容、芯片组、处理器插槽等元件贴到主板PCB上;再下一步技嘉主板则会进入来自美国的Heller 1913回焊炉,“享受”高达260℃的高温使附着在PCB板上的锡膏融化变成液化状态,充分结合贴片元器件的焊接脚,在进入较冷温区后,焊锡膏就会变成固体状态,令元件引脚和PCB牢牢焊接起来,实现安装元器件与PCB稳定结合的目的。

▲SMT贴片生产线已经可以完成包括CPU插槽、M.2插槽在内的各类贴片式电阻、电容,主板芯片组的安装。

▲来自美国的Heller 1913回焊炉可以通过高温全自动地焊接各类贴片元器件。

当然仅仅安装上元器件是远远不够的,工作人员还必须确保各元件的安装状态是否正常。在这里,技嘉南平工厂特别使用了型号为JUTZE LI-5000的AOI(Automatic Optical Inspection,自动光学检验)设备。AOI是集光学、计算机图形识别、自动控制多学科于一身的高技术产品,它的内部存有多类缺陷图样特征。工作时,AOI拥有高倍放大功能,并会用激光定位器精确定位CCD镜头,根据生产人员所设定的特定路径,对主板上所安装的各个零件、PCB板面进行检查,扫描整块PCB板,并将得到的图样与缺陷图样比对,以此对比元件的安装、PCB线路的制作是否有问题,像常见的线路缺口、短断路、蚀刻不全等缺陷都可以凭借AOI找出来,如果有问题就会返工重做,或者废弃。

▲JUTZE LI-5000 AOI检测系统可以高效地找出贴片过程中的生产缺陷。

此时虽然主板还没完成所有零件的安装,但贴片工作已经安装了包括主板芯片组、网卡、音频芯片等主要芯片。因此生产人员还将对每一片主板进行断短路测试(Open-Short Test),以确认测试时所有芯片的信号引脚都与测试系统相应的通道在电性能上完成了连接,并且没有信号引脚与其他信号引脚、电源或地发生短路。至此SMT贴片生产线的工作才算全部完成,而值得一提的是从生产开始,每块技嘉主板还会拥有一个特定的条码,可以记载该主板使用了哪些零件,什么时候生产的,可以追踪生产时的所有信息,更方便后续的维修。

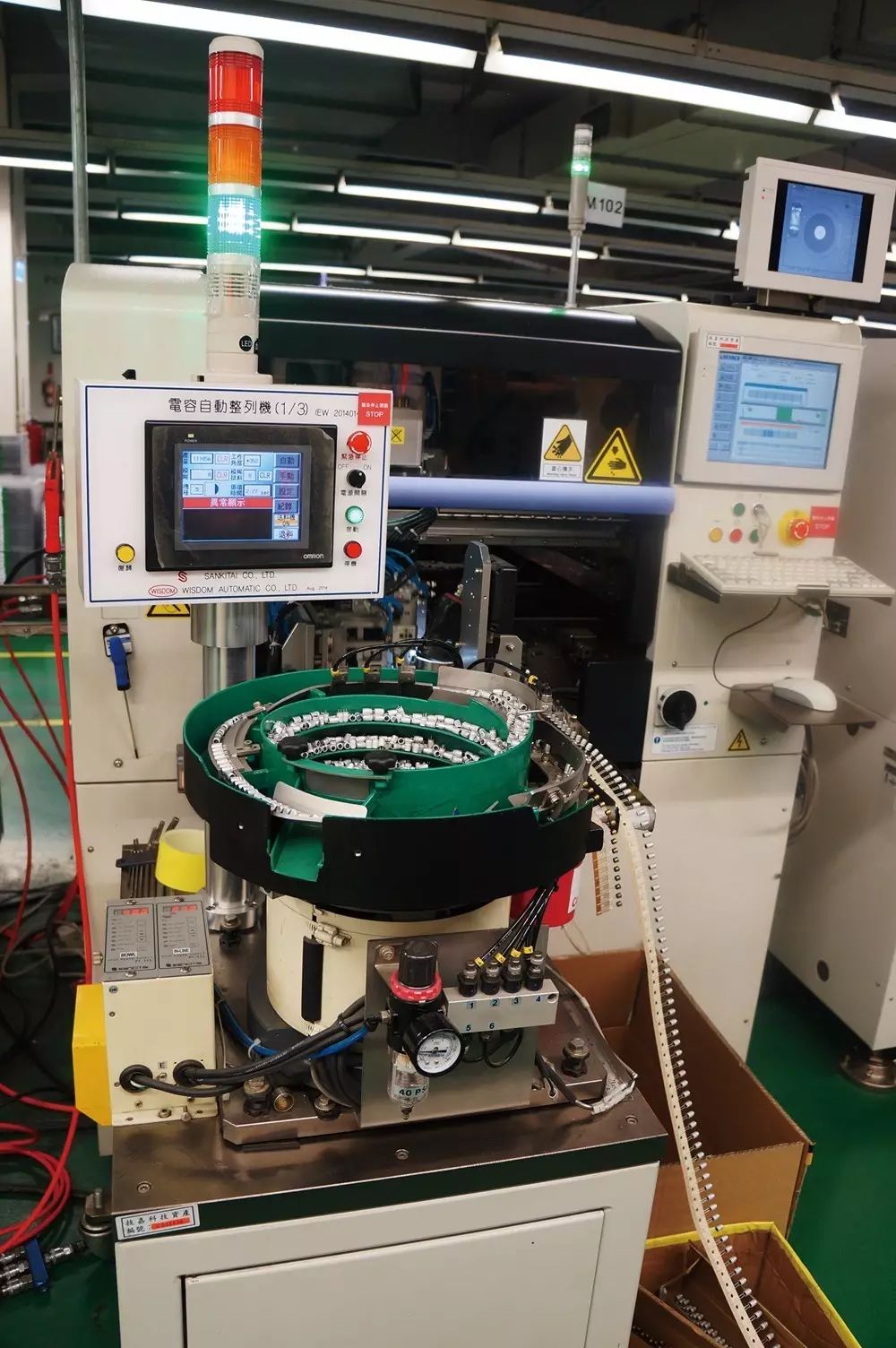

主板的第二道生产工作就是进行DIP插件,将诸如内存插槽、PCIe插槽、固态电容之类的大型元器件安装在主板上。一般谈到这道工序,可能不少读者首先想到的是一大群工作人员用手为主板插上各种零件。不过如今像技嘉南平工厂这样的大型主板生产基地也通过引进Juki JM-10自动插件机器减少了人工工作量,使得工作完成得更加高效、精准。JM-10自动插件机器将主要为主板插上各类固态电容,同时该机器还有自动极性检测功能,可以有效避免出现电容插反这类的常见错误。

▲现在DIP生产线早已不是人工生产的代名词,电容安装这类繁琐的工作已经交由JM-10自动插件机来完成。

当然除了电容,还有很多零件需要安装,而剩下的工作目前仍由人工来完成。在这一生产过程中,需要特别注意ESD(静电放电)的防护,设备全部接地。因此工厂内的生产人员全部穿的是防静电衣服和鞋子,然后还要佩带导静电的手环线。产品都是防静电的包装,以确保产品不会受到生产过程中的静电损害。此外为了减少人力消耗,技嘉南平工厂还在DIP生产线部署了一个非常有趣的自动送料车,它会沿着固定的路径,将料件送到工作人员的位置,同时响着音乐提醒大家注意避让。

▲操作人员必须注意静电防护,佩戴防静电手环,穿上防静电衣物和鞋子。

生产过程中,就像所有高效的人工流水线样,一个人不会负责完成主板上所有的插件工作,而是有所分工—比如一号工作人员只负责音频电容的安装,二号负责安装BIOS芯片,三号负责安装黑色内存插槽,四号负责安装橙色内存插槽,直到主板插件工作全部安装完成。

▲为了提高人工产线的效率,技嘉南平工厂还研发了自动送料车。

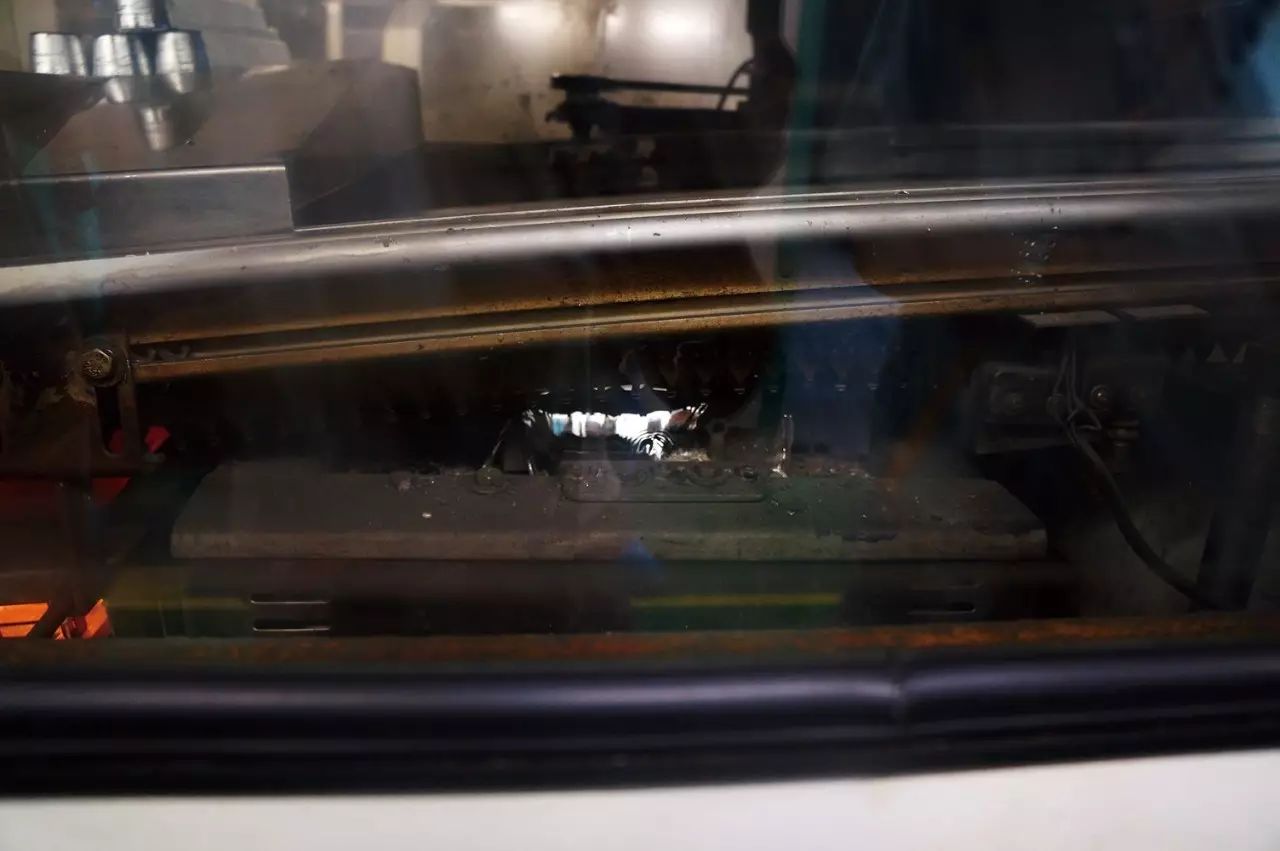

▲最后在波焊炉中,通过银白色的液态锡将插接件牢牢固定。

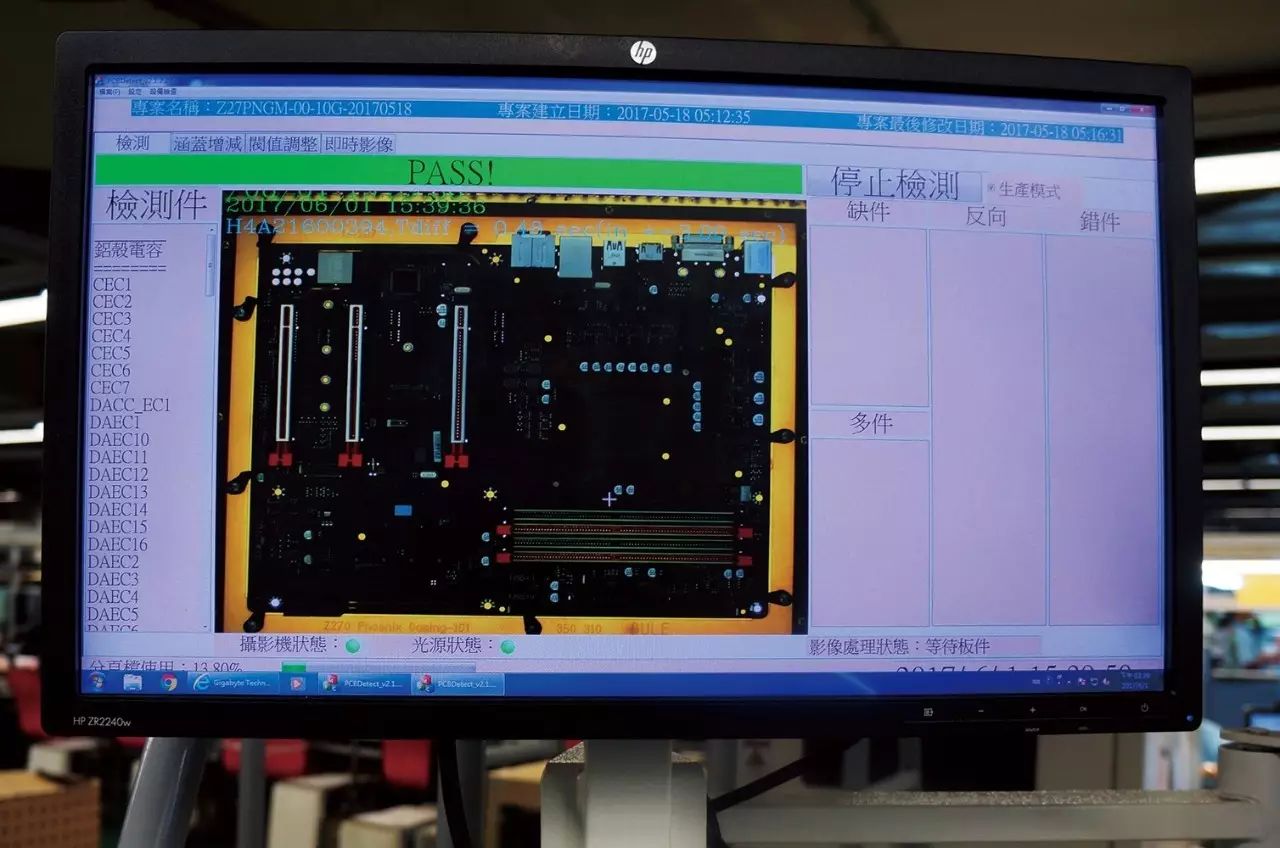

同样在DIP插件工作安装完成后,生产人员仍必须检查各元件的安装是否正确无误。这里技嘉使用了他们与ITRI工业技术研究院联合研发的AOI(Automatic Optical Inspection,自动光学检验)设备。该系统主要会检查主板上的元件有没有漏插、多插,以及用件型号不符等各类错误。同时即便产品通过AOI测试后,还会再进行一次人工检测,确认所有零件安装到位,并手动检测各零件的安装是否稳固。而如果产品没有问题则会进入到DIP插件工作的关键一步—波焊炉。首先波焊炉会为插接件喷上助焊剂,并在前段对PCB加热。而在波焊炉的后半段则是一个高温的液态锡炉,它均匀平稳地流动。主板PCB传过来后,就会利用高温的液态锡和助焊剂的作用将插接件牢牢焊接在PCB上。

▲DIP插件工作仍然需通过AOI光学检验设备检查元件安装中是否存在问题。

在完成波焊后,技嘉南平工厂会再次安排人工检查,检查刚才的自动焊接是否存在问题,如是否有包焊现象,如存在的话,还需要人工使用烙铁进行修复、处理。在通过这一阶段后,最后主板将进入后组装阶段,装配那些无需焊接的零件,如用螺丝固定的主板散热片。至此一块主板的生产基本就已完成。

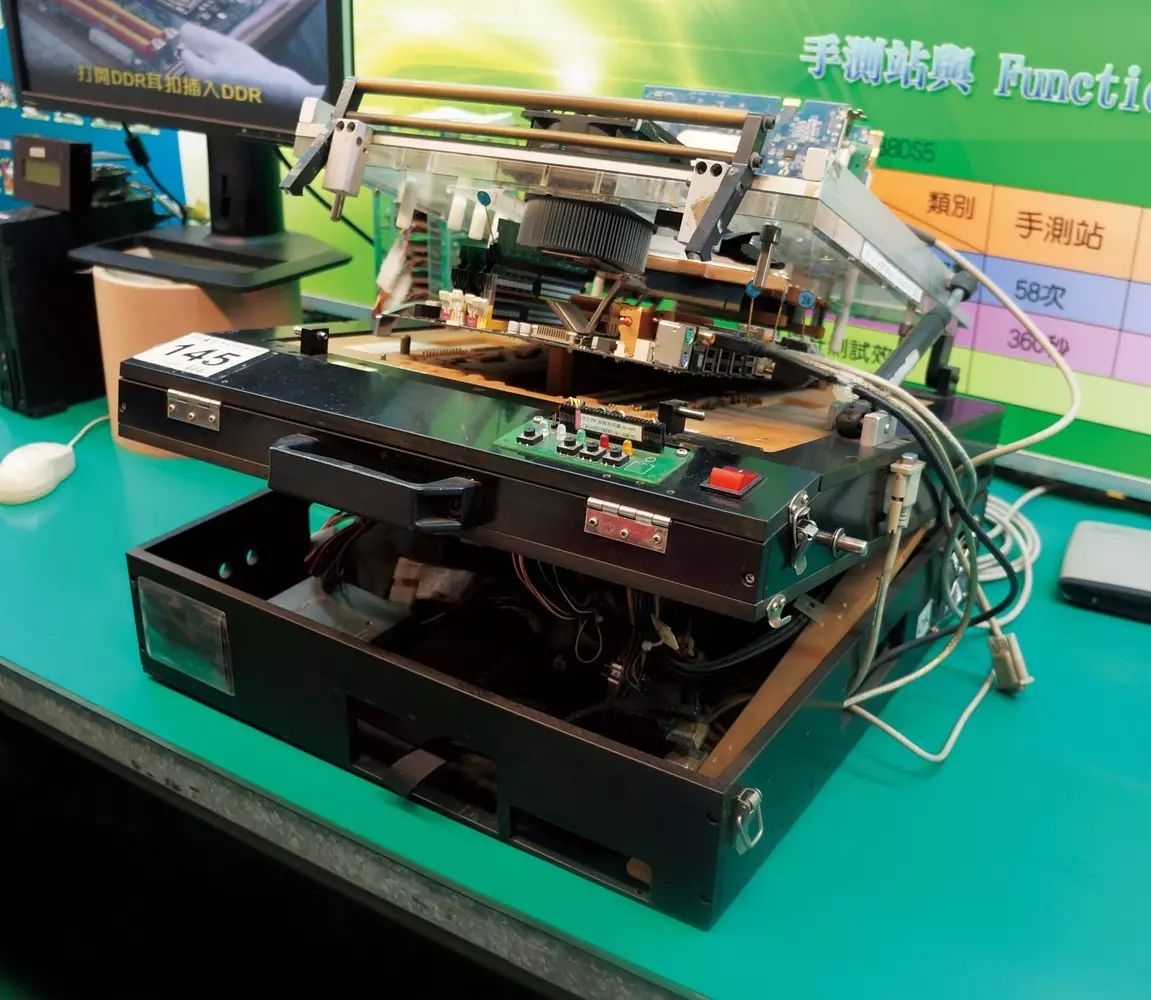

技嘉南平工厂对主板的品质有非常高的要求,每块主板在出厂之前,都必须完成100%的功能测试,而不是普通的抽检测试。技嘉使用了一台名为“Function BOX”的自研测试平台—每块主板将通过11次的插拔测试,5分钟左右的测试时间,确保主板的每一个插槽、功能都能正常运行。最后主板还将进入BURN IN TEST即烤机环节—在恒温箱设定的特定环境温度下,通过运行各类烤机软件使整机满负载运行,以检验主板在高负载情况下是否能长时间稳定工作。

▲技嘉自行研发的“Function BOX”功能测试平台,检查主板的插槽、每一项功能能否正常工作,主板在出厂前都必须通过此项测试。

只有主板能通过以上所有测试,才可以确认这款主板的品质达到要求,接下来就需要执行主板生产的最后一步:包装与发货。这个环节看似技术含量不会太高,在早期这一阶段也是纯粹由人工来完成。不过为了提升工作效率,技嘉南平工厂现在在包装阶段也引入了自动化生产设备—首先是自动折盒系统。刚刚生产出来的主板包装盒就像一片片的纸张一样,并未成型。员工只要把盒子放入机器内,机器就会自动进行折叠,将主板包装盒折叠成型,基本上5秒以内就可以折好一个盒子。

接下来还需要再次进入人工流水线,多名操作员分别为主板绑定身份证即贴上条形码,放入如光盘、说明书、SATA线等附件。当单个主板的包装完成后,操作员还会将数片主板放入一个大的运输箱内,并进入最后一个环节—自动封箱即封装运输箱,也就是说连运输箱的封箱工作都不需要人工操作了。这个自动封箱机的功能相当强大,首先为运输箱的顶部、底部各贴上一条封口胶,再为包装箱打上纵向打包带,接着通过自动变向系统使运输箱横置,再为运输箱打上两条横向打包带。至此,一块主板的生产过程才算全部完成,可以等待车辆运输至机场、港口发往全球各地的经销商。

▲追求自动化是技嘉南平工厂的一个特点,不论是主板包装盒的制作,还是运输箱的封箱,全部由机器自动完成。

从技嘉南平工厂主板的生产流程可以看到,当前主板的生产已经加入了多个自动化生产设备与流程—SMT贴片生产几乎全由机器完成;传统的DIP插件工作也由自动插件机进行繁琐的电容安装,焊接阶段更是由全自动的波焊炉来完成;甚至在包装、封箱阶段,大部分工作也全交给了机器。这在很大程度上可以提高工作效率,同时更因为机器、电脑天生的程序化、模式化,以及“不知疲劳”的优势,使得工作的准确度要远远优于人工操作。

当然不管是人工操作,还是自动化生产,错误率、故障率仍然存在于全球任何一个产品的生产线上。因此加强产品测试成为技嘉南平工厂提高品质的又一法宝—SMT贴片生产中的AOI检测、断短路测试,DIP插件产线中的电容极性检测、AOI测试、焊接人工检测,专业的Function BOX功能测试、烤机测试,一块主板在出厂前就必须要经历至少七大类检测,这也使得主板的品质能得以充分保证。

同时规范化的生产流程也加强了对生产人员的管理,提高了效率,不管是进厂前必须的除尘工作,还是防静电的手环与着装,以及非常贴心的自动送料车、各部门的品管比武大赛等细节都凸显出技嘉工厂在提升人员生产规范化、高效化的努力。而努力的成果就是技嘉主板长期以来在市场上都拥有很大的销售份额,成为当今位列一线的重量级主板厂商。同时“电脑用的久,就选技嘉超耐久”的评价也在用户中口口相传。所以加强自动化生产、执行多重测试、生产规范化,就是造好主板这艘“航空母舰”的秘诀。