双色注塑(Bi-color injection)顾名思义就是一个部件用两种塑胶注塑来实现。广义的双色注塑包括over molding,通过普通的注塑机,两次注塑来实现,狭义的双色注塑是指利用双色注塑机,将两种不同的塑料在同一机台注塑完成部件,常见的是旋转式的。前者对设备要求不高,但是生产效率低下,基本只适用于要求不高,软、硬胶两种材料的成型1,后者的适用范围和产品质量好,生产效率高,是目前的趋势。

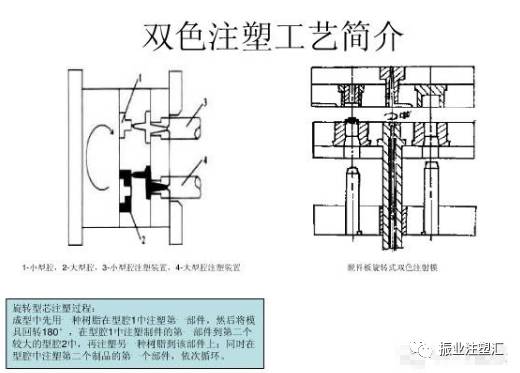

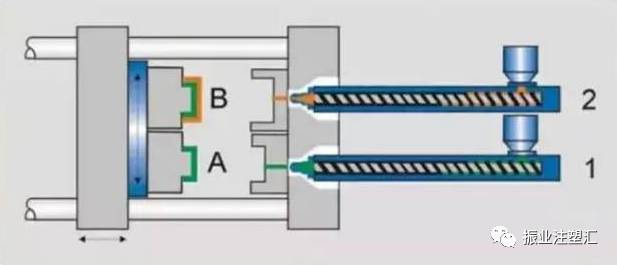

我们主要介绍以双色注塑机注塑的双射注塑。这样我们首先从认识双射注塑机和双射注塑模具。注塑机的动模侧的转盘如下图所示,

上面可以固定两个模具的动模,有两组和顶杆,它可以在开模后,先是将第二射的动模产品顶出,机械手取出产品,接着将上面固定的两套模具的动模旋转,从而将第一射完成的产品放到了另外一边,准备第二次注射,而第一射的动模侧换成了空的。周而复始,产品不断完成注塑。注意点是,第一次注塑时候,第二射是将整个模腔填满,注意脱模。当然注塑机在定模侧拥有两个料管,分别注塑不同的塑料。双色注塑的模具拥有自身的特点:

1.动模是一样的,因为是旋转的,需要交换的,所以必须是一模一样的。所以先成型的是动模侧的先成型的一般都是靠动模侧的(有特例,成型时候型腔可以不一样)。

2.模具的第一射的流道注塑完成后,是不能留在模具上的,最好是热浇道,不然也是可以用机械手抓取的,最差的也是潜伏类浇口,可以自动脱落,否则会浇口在上面第二射没法阖上模具。

3.产品两次射出,产品开模后,第一射必须留在动模侧,这个比较好理解,如果留在了定模侧,旋转就没用了,就变成了单色注塑机了,就一般情况而言,一般都是选择将两射的产品都是留在动模侧的,所以模具需要开闭器、拉杆等实现顺序开模,先拉开定模侧,在定模侧需要加顶出机构,

4.两组冷却系统,因为双射注塑的要求两种材料不一样,原则上要求第一射的材料的温度比第二射高出60度,可以根据实际情况而定,这个后面再讨论,因为材料不一样,模具的模温不一样,所以需要配备两套冷却系统。

了解了注塑机和模具以后,我们下面接着讲下双色产品设计的要点,双色注塑中有无透明材料是完全不同的做法,另外如果透明材料是做主镜片是其中最难的。下面让我们从简单的说起,硬胶和软胶的组合,在手机应用就是做塞子等。

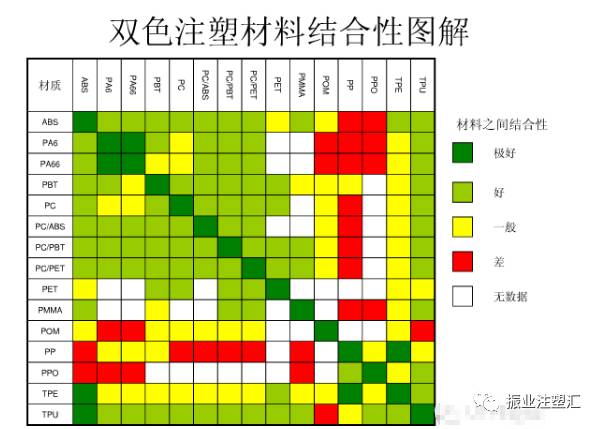

1.两种材料必需熔点存在一定的温度差,一般推荐值是60度,视具体情况而定,建议至少保证30度以上的熔点温差,第一射材料的熔点温度较高,否则很容易第二射的材料将第一射材料融化。对于这一类注塑很容易实现,一般第一射是PC或者PC/ABS,第二射是TPU或者TPE等。PC厚度需要预留0.6-0.7mm,软胶预留0.4mm以上。

2.尽量加宽接触面积,做些沟槽等,增加粘合力,避免分层和裂开等问题;还可以考虑在第一射采用抽芯,将第二射部分材料注塑到第一射里面,增加贴合的可靠性;第一射的模具表面尽量做粗糙,让模具厂在贴合表面部分用电极粗加工夏米尔VDI24#电火花纹路到位,不用抛光。

3.小零件提高成型效率,尽量考虑第一射用热浇道来做,模具可以做的比较小,潜伏式浇口料头乱飞,旁边还有一套模具,容易出问题,三板模效率太低,并且浪费材料,具体可以视厂家的条件而定。

接着一种就是透明材料和非透明材料组合的情形,这种里面透明材料可以作为装饰用,或者只是用来做小屏镜片。

其中以做小镜片的比较简单,主要是用在翻盖机的翻盖面壳,机器带副屏的情形,需要采用第一射做非透明的,第二射做镜片,注意点就是尽量拉开产品材料的温度,第一射尽量用PC,最好是SABIC的PC,熔点高,第二射用PMMA,关键点是,PMMA在浇口处会从PC上面流过,不要融化掉PC就可以。双射成型模具的动模在注射时候,动模型腔是不一样的,利用定模侧的顶杆,将动模侧的类似抽芯的机构顶开形成小镜片的腔体,来成型小镜片。

作为装饰用的也是第一射注塑非透明材料,第二射注塑透明材料,非透明材料常用的是SABIC的PC,料温较高,第二射透明材料选择PMMA,或者温PC,视项目的需要,PC需要喷涂UV来保护,PMMA可以选择UV或者强化,如果表面有字符,则必须选择UV。

这种双色注塑,一般材料的厚度总厚度需要在1.5mm以上,透明件的厚度至少0.8mm,太薄了没有深度的感觉,达不到预期的效果,并且再薄注塑缺陷会明显,非透明件的厚度需要在0.7mm以上。

非透明件的材料颜色尽量选择浅色,深色特别是黑色,会吸收光,没有深度感觉,就和用深黑素材喷UV的感觉差不多,这点需要注意。

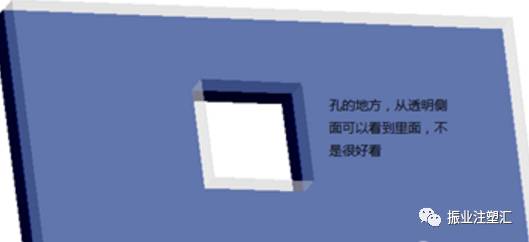

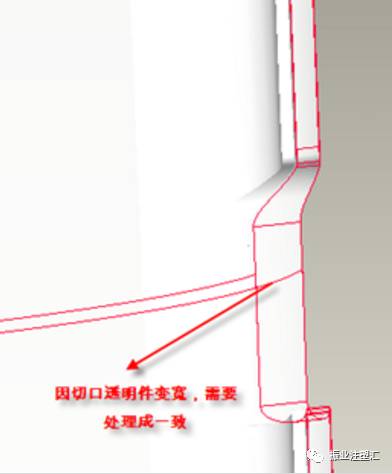

大面积的透明件,需要注意点是孔尽量的少,在双色注塑后,侧着看,透明的距离比较长,很难看,如下图所示

一般是将透明件做薄,透明件在最顶端只做0.5mm,做曲面接顺,不能简单倒角处理。

另外透明件如果在边上因为IO等如果有缺口,而透明注意顶部透明件的宽度需要一致。

因为非透明件的厚度有限,机壳的结构尽量简化,尽量将壳子上筋条等做薄,可以的话尽量保证在机壳壁厚的0.8一下,差不多只有0.5-0.6mm的样子,避免缩水。

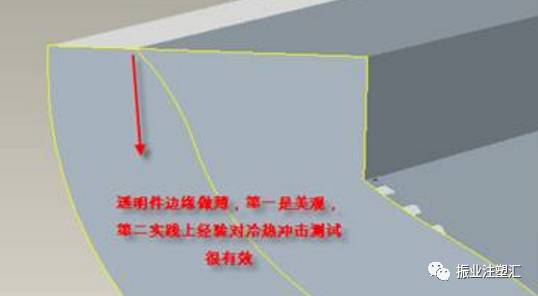

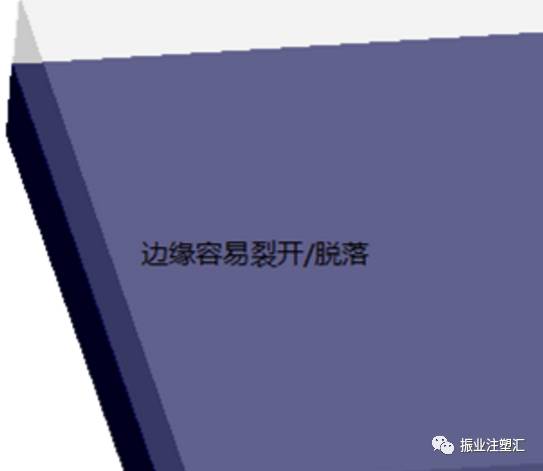

在壳子边缘的地方在高低温循环冲击的时候,容易脱落或者开裂现象,看起来就像玻璃碎了的样子。

需要在边上的地方把透明的稍微做薄,如果不介意外观的,可以将非透明的将透明的包起来,或者稍微有点台阶,将透明的稍微收点。

因为共用动模,两射的分模线需要是在同一面上,简单说我们之前在机壳底面倒圆角是不可行的,两射的分模面会不一致。

另外就是注意浇口和浇口加工,透明材料的浇口第一选择是将透明材料延伸到非外观面,缺点是一小段透明的地方没有遮挡(可以用麦拉或者笔涂的方式遮挡,磨砂或者雾面不明显),好处是不会因为浇口切的不好,弄的外观面有亮晶晶的像玻璃裂开的东西;目前也有将浇口用侧浇口做在两侧,注塑完后用CNC铣床加工,但是这个是冷却后的加工,对两件的紧密性有影响,需要测试验证;另外方案就是模具成型的时候,开模同时热切。

如果是直板机,按键建议使用P+R按键,按键区域没有筋条的,这样前壳只有一个大的孔,孔多了结合线比较多,孔的地方因为透明件的原因也不是很好看,尽量避免孔很多。

测试方面注意跌落测试和冷热冲击测试,两个测试很容易引发两件的脱开。

最难的形式是双色注塑,透明的部分用来做镜片,除了上面的全部需要满足外,多了个镜片,难度比之前的所有的难度上升了一个量级。具体体现在:有主镜片作用时候,有透光率的要求、抗冲击(直板机)和耐刮擦的要求。

首先从满足透光率说起,为了获得更好透光率要求透明材料要求注塑的非常好,如果第二射注塑透明材料,它需要从非透明的材料上面流过,并不是担心融化问题,而是注塑的东西表面是没有模具型腔的那么均匀,是有缺陷的,特别是中间那块透明的地方都是塑料从很长的不平的表面流过来,镜片的地方是机壳最后的地方,最难成型的地方。另外材料需要充实两个不同温度材料组成的型腔,已经注塑的第一射和模具温度是不一样的,会进一步激化产品的内应力、结合线等的问题,所以从保证产品性能的角度上面来说,第一射必须透明材料。第一射注塑透明材料会给模具带来难度是非常之大的。原因如下:

A.模具必须是倒装模具

B.因为第一射是透明的,是不能像普通 模具上面布置顶针的

C.因为镜片在上面,第一射的动/定模和第二射的动模表面都你是镜面抛光,需要注意的是模仁的型腔面的全部,

下面说下上面的3个问题带来的问题,先解析下为什么一定是倒装模,原因很简单因为动模的模具是一模一样的,先成型的除了一种前面的特例以外都是先成型靠动模侧的。接着提下透明件的浇口问题,因为是第一射成型,模具又是倒装的,必须需要有一块非外观面来做浇口,第一射最好是定制的热浇道,三板模的话,因为是倒装的,模具的流道特别长,温度损失特别严重(之前我在宏讯的时候客户模具报价太低,只能做冷浇道,从后来看来是很大的败笔,导致中间镜片地方因为流道太长,料到内部太冷,加上中间厚度为了钢球测试做了1.2mm,成型时候经常出现流痕)。第一射的顶出机构需要沿着透明件的边或者做特别大的顶块,并且和模仁配合需要非常好,否则表面就是分形线;因为第一射的顶出机构顶到的表面是第二射和透明接触的面,所以顶出机构是不能打油的,再就是模具是转的,要求整个模具可能掉油到模仁上面的都不能打油,否则油会沾到第一射和第二射结合的面,产品表面有痕迹,需要模具的顶出机构和相关配合地方镀上自润滑的材料。再就是模具镜面抛光的地方太多,非常容易损坏,并且抛光非常麻烦。

接着讲下为了镜片的抗冲击给产品成型带来的麻烦,整个零件其它地方可以分别做0.7左右的厚度,但是镜片的地方不行,没有一定的厚度过不了测试,之前我们做了1.2厚度,这个地方离浇口一定会很远,面积大,最好用热浇道,否则很容易出问题。

再就是耐刮擦的问题,是镜片以后,硬度要求不一样了,需要做到2H以上,方案一是硬化(针对透明材料是PMMA),方案二是喷UV油漆,硬化的问题是在于前壳这么大一个零件个肯定是有LOGO或者字符什么的,因为零件的内部部分是非透明的,需要将字符印在表面,无论是你先做印刷还是先硬化,字符都是过不了刮擦测试的。这样要求产品只能喷UV油漆的,流平性能和透光率最好的UV油漆是立邦用在苹果NANO上面的那款,流平性能的确很不错,但是会稍微有点发黄现象,这是所有UV油漆的通病,其他的油漆喷上去橘皮会让显示屏的效果惨不忍睹。顺便提下,无论是表面硬化还是UV硬化,是没办法遮盖结合线的。

如上所言,这种双色注塑件,材料方面要求如下,第一射用SABIC的耐磨PC:DMX9455A,这种材料耐刮擦,在喷UV后,能达到很好的硬度,耐刮擦也是非常不错,有良好的透光性。第二射的非透明的采用SABIC普通PC,不能是防火等级的。另外的一种搭配是DOW的透明PC和PC/ABS组合,以上两种在索尼的PSP上大量使用,第一种搭配SABIC是可以对外销售的方案,DOW的方案索尼有销售限制的。第一射材料的厚度建议0.8以上,第二射不小于0.7mm,筋条宽度0.5-0.6mm。

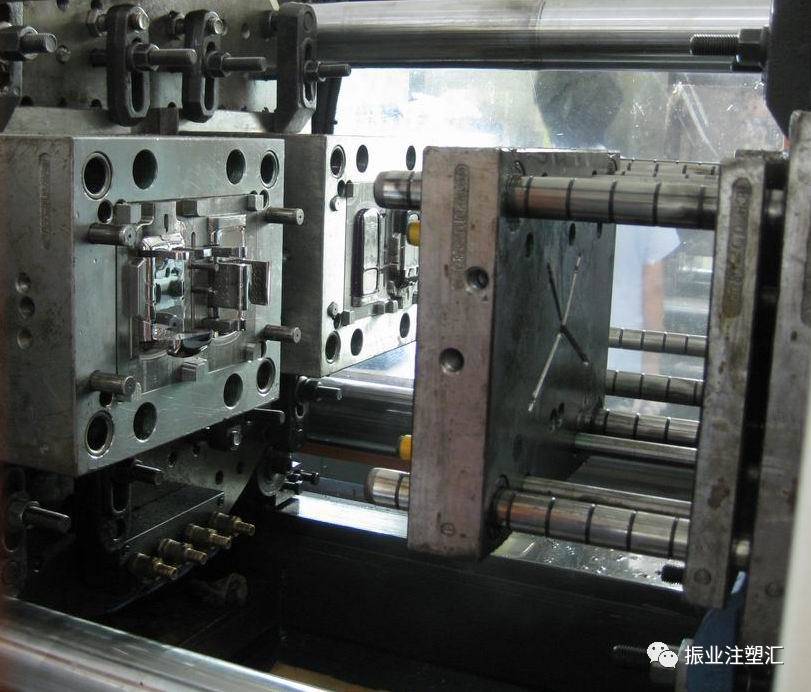

模具方面,模具采用倒装的三板模具,模具顺序开模,推荐采用气压缸,比较可靠。第一射浇口推荐使用定制的热流道,这样透明件的表面质量有比较好的保障。模具的镜面抛光粗抛光,必须使用电火花机台来加工,精抛光可以人工加上辅助设备来做。第一射顶出不能使用顶针顶出的,面拆开就会有分形线,必须使用整体式的顶块来实现顶出,需要先与模具厂检讨清楚,达成一致。模具的顶出机构推荐采用自润滑涂层,不要打油 。第一射为透明件后,透明件必须在机壳上有预留的地方进胶(非外观面的区域),不能放置在侧边,否则第二射没办法封胶。

喷漆方面因为有镜片在,只能喷UV,目前业界流平最好是立邦的,曾经在apple的NANO上面使用,其它的UV橘皮严重影响镜片的透光性。反光看的时候也是很难看。喷漆时候镜片处保护膜,推荐使用日东的R100,便宜并且能抵抗UV烘烤时候的高温。

产品的防尘处理,产品需要在IML镜片同样的无尘环境加工,否则灰尘容易弄坏模面,注塑后镜片区域无论在什么加工阶段都需要是遮蔽的,单独的保护膜,其它地方视情形加相应的保护膜,因为这个保护膜,热熔螺钉需要注意,贴了保护膜后,会有影响。产品的模切件必须在无尘环境加工,套上PE带,组装在也是在无尘环境。成品需要先用保护膜遮盖顶部,再用PE袋保护。大的PE袋包装后再入箱。

透明的大的双色注塑对于结构设计而言是需要注意的地方

A. 浇口位置的预留,和模具厂达成一致

B. 材料厚度推荐使用透明的0.8mm以上,非透明的0.7mm以上,非透明的尽量采用浅色,有LED灯时候注意遮光

C. 透明件分模面和孔的地方宽度一致,宽度推荐0.5mm,曲面接顺,避免侧面看,能透过很远,不美观。尽量减少孔。

D. 非透明件的厚度有限,上面筋条等结构尽量是在0.5-0.6mm之间,避免缩水。

E. 就目前而言不推荐做带主镜片的双射注塑,模具和产品成本太高,对模具厂家的设备和技术水平有相当的要求,做的话,需要对方给出整个一个流程的解决详细方案供评估,针对中间的环节都需要审查。

F. 对于大面积的双射注塑件,两个关键的测试是跌落和冷热冲击,在这两个测试里面,透明件和非透明件容易脱开。冷热冲击-40 -65,时间48小时。

G. 双射件上结构尽量简化,复杂的做到配合件上面,非透明件的筋条宽度尽量在0.5-0.6mm,避免缩水。