全面屏下的天线设置一直是行业关心的问题,事实上难度全在手机的设计上。不过,作为天线制作工艺的LDS,确是一个需要全面了解的好工艺。

LDS工艺发展至今已经比较稳定成熟了,相对其它传统工艺,LDS具有 成品体积小,制程简化,研发制造时间短,制程稳定。环保,精确度高等技术优势。目前已经广泛应用于智能手机天线、笔记本电脑天线,医疗设备传感器、汽车设备传感器、电子电气 等产品中。

首先,LDS到底是什么?

LDS-激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

那么,LDS的工艺流程又是怎样的?

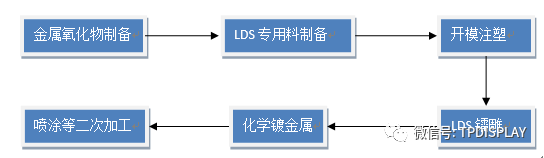

(LDS工艺流程)

1.金属氧化物的制备:

有机金属复合物的特性:(1)绝缘性;(2)不是催化性活性剂;(3)可以均匀的分散在塑料基体中:(4)激光照射后能释放出金属离子;(5)耐高温;(6)耐化学性;(7)低毒;(8)无溢出,无迁移 。

2.LDS专用料的制备:

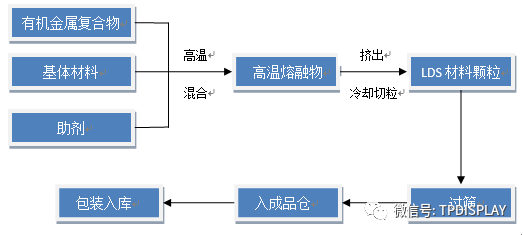

(LDS专用料的制备流程)

3.开模与注塑:

模厂根据终端客户的需求和LDS专用料的要求开模和注塑。

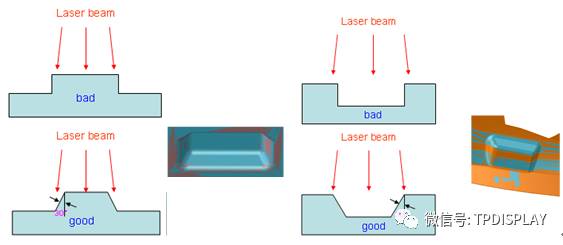

①镭射区域不能设计垂直面,要适当的设计斜坡,斜坡与垂直线的角度应大于等于30°以上。

(镭射区域设计斜坡与垂直线30°以上)

②镭射区应尽量避开分模线,以免后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不能超过0.05mm。

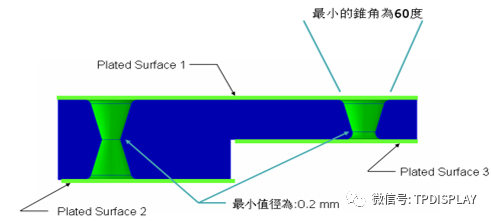

④导通孔应该设计为锥角,锥角角度应为大于等于60°的角度,导通孔 的最小直径应为0.2mm,孔边可倒半径为0.15mm的圆角。

⑤塑胶素材表面不应做抛光处理,粗糙度为Rz5-10um,符合LDS制程要求。

⑥塑胶成品素材尺寸公差要求不能超过0.02mm平整度一致度要求要高.

4.LDS镭雕:

注塑成型后的素材到镭雕线完成镭雕过程;

(LDS材料镭雕,化镀示意图)

(1)导电线路设计须知

①尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路非常影响LDS生产效率,若能改为在两条对边上就可以提高生产效率,尤其是较大机壳。

②镭射线路最细可设计为0.2mm左右。

③线路之间的间距最小0.5mm左右,防止后续化镀过程中产生溢镀而造成线路短路。

④线路边到塑胶壳边的距离为最小0.1mm左右。

⑤线路边到塑胶壳墙体边的距离为1-2mm左右,(防止镭射过程中因金属粉尘溅到壁上而产生溢镀)。

⑥平坦面相对曲面镭射可能会给化镀厚度及粘附力带来不同的影响,平坦面镭射效果比曲面效果好。

(2)LDS过程应注意事项

①首先确认要导入镭雕设备LDS STP文件中的3D线路应为零厚度的。

②导入图案后先验证夹具的稳定性。

③调试过程中不能轻易修改设计好的线路,只要改动0.1mm都有可能会给后面的RF性能测试带来影响。

④参数的设置也很重要,能量与激光运行速度、频率设置的合理性以及显微镜下观察镭射后的表层不能有烧焦和能量不足带来的外观不良,这将会给后面化镀带来严重的影响,也将直接影响性能测试。

⑤当一个产品要用多个POS才能完成时,首先应考虑夹具旋转的角度,在程序里应设置为角度是从小到大或从大到小依次旋转,来节省加工时间提供生产效率。

⑥从设备光学Z轴与机械Z轴综合考虑多个POS机械Z轴值,尽量控制机械Z轴的运动最小范围。

⑦Hatch线的宽度在镭射效果允许的情况下尽可能的设置宽一点,(一般设置在0.03-0.05mm)以减少加工时间,提高生产效率。

⑧复杂的产品需要2个工作台才能完成的,尽量考虑将两边的加工图案分布均匀,合理安排镭射与拆装产品时间,做到人与机器在时间上互不相等,从而提高生产效率。

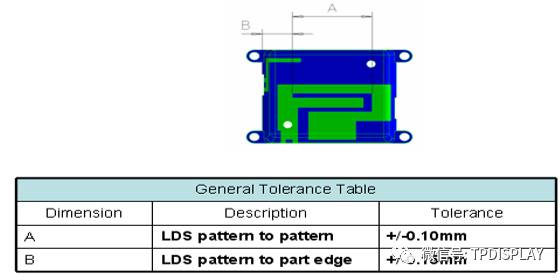

LDS尺寸公差,一般情况,线路与线路之间为± 0.1mm,线路到塑胶壳边缘为±0.15mm。

5.化学镀金属

已镭雕完成的素材到化镀线完成化镀过程;

(1)化镀前LDS产品储存要求

①镭雕好的产品应放置于湿度<60%的环境中,并尽快送至下一工序,如储存时间较长或湿度较大,应用塑料封存。

②禁止用手直接接触产品镭射面以防氧化。

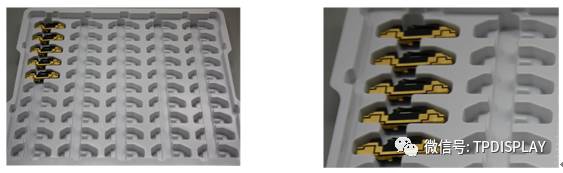

③针对每款产品定制相对应的塑胶托盘,以防止产品在运输过程中挪动而将产品刮花。

(2)LDS产品化镀要求

①一般产品都是镀铜底再镍覆盖,部分产品应客户要求要镀金。

②镀层厚度一般为:Cu 6-12 μ 、Ni 2-4 μ 、Au O.1-0.2 μ。

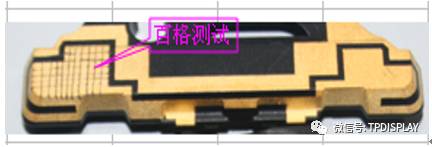

③通过百格测试与盐雾测试来验证镀层是否脱落。

④镀层厚度一致性要好。

⑤无明显溢镀,尤其是线路与线路很窄的地方溢镀很容易出现短路。

⑥镀层表面不能有明显的脏污或镀层发黄、发暗等色差问题。

⑦镀层表面不能用手直接接触,以防氧化。

6. 喷涂等二次加工:

化镀后的成素材测试相关性能;例如百格测试,RF测试,保证产品性能,为后续的喷涂等二次加工做好准备。

①部分产品化镀后需要喷涂。

②喷涂厚度一般为:底漆4-5 μ 、面漆8-20 μ不等。

③喷涂后的部分产品如手机天线类的,还需组装一个扬声器配件类,然后将组装好的产品进行性能测试。

总的来说,LDS技术实现的关键因素包括三个,首要必须有对镭雕激光敏感的LDS专用料作为基材;二是电路设计及激光雕刻系统;最后是良好有效化镀系统及过程控制。