来自:中国药事 2015 年10 月 第29 卷 第10 期

— 摘 要 —

1. 目的:

探讨目前药品检验领域在不合格检测结果(OOS)调查中存在的常见问题。

2. 方法:

结合国内外主要法规或OOS 指南,分析药品检验过程中出现的OOS 现状,从实际出发进行深入分析。

3. 结果:

就OOS 的定义、产生的原因进行阐述,并就目前OOS 分析中应强化或重点关注的问题进行了探讨:

-

在调查的 a 阶段,当检验员怀疑实验室错误时,应在丢弃供试样和标准样之前立即进行调查;

-

在调查的b 阶段,实验室主管人员在对可能的原因进行客观评估时,应与检验员一起对检验方法性能进行评价,应特别关注所用定量方法是否得到充分的耐用性确认,方法本身产生OOS 的概率有多大;

-

对于已经进入法定方法范畴内的定性方法,是否有明确的判定终点等。

进行第Ⅱ阶段的OOS 调查时:

进行第Ⅲ阶段的调查时,

4. 结论:

—正 文

—

自从1993年在美国发生新泽西州的Barr判决后,如何处理不合格检测结果(out of specification, 简称OOS)就成为热点话题。不管实验方法的耐用性有多好,OOS似乎迟早会发生在每一个实验室中。因此,美国食品药品监督局(FDA)从1998年开始形成有关对企业进行OOS分析的指导原则(草案),以便对企业进行OOS分析提供指导,至2006年该指导原则正式发布实施。

近几年,欧美国家在认可FDA上述指导原则的基础上,针对企业和实验室工作遇到的具体问题,也进行了大量的研究,并且专门组织了OOS论坛,从法规、实验室数据分析和OOS调查的关键内容等方面进行了探讨。国内学者也已经开始重视对OOS的分析,并且有相应的论文发表。然而,与国外的相关研究相比,还有许多需要加强和关注的内容。

本文对目前国内在OOS分析中应引起重视的内容进行探讨,以期对药品检验行业的相关工作人员有所帮助。

一、OOS的定义

按照FDA的指导原则,OOS是指超出药品申请和审批文件、药物审批主文件(DMF文件)、药典以及企业标准的所有检验结果,包括所有超出文件规定标准的中控过程检验数据。同理,其他行业如环境检测、食品分析中测量或检测结果不符合标准、规范或法规限值时,也叫OOS检验结果。

二、OOS分析的作用与意义

在药品生产过程中,作为整个质量保证体系的缺陷诊断,00S调查是一种基于风险的内部监控,通过研究00S产生的原因并采取措施,从而降低药品质量风险,既是保证药品质量的重要工作,又是质量体系持续改进的原动力。

三、OOS分析流程

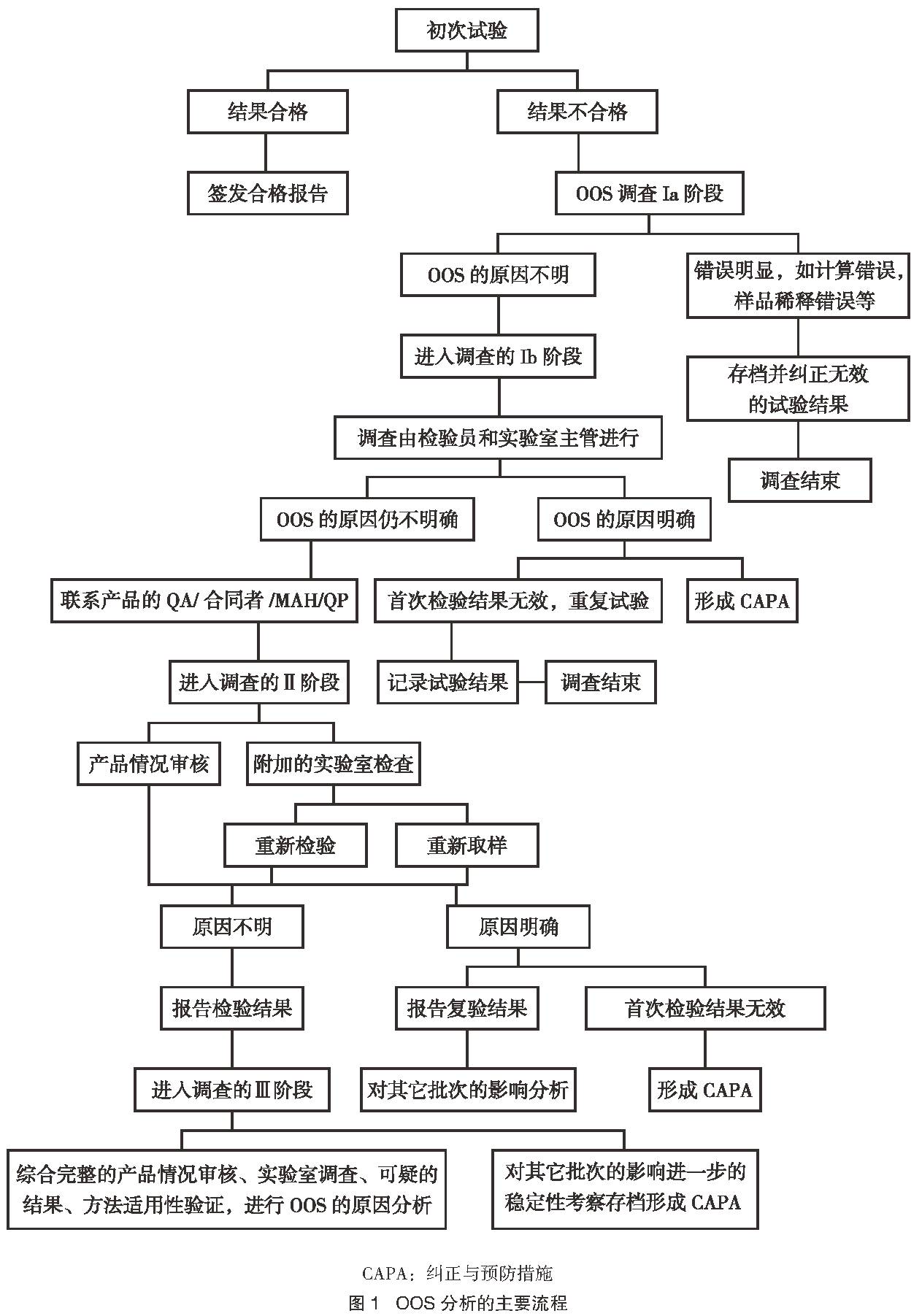

OOS分析的主要流程见图1。

四、在OOS分析中需要加强的内容

在实验室进行OOS调查时,有些重要但又容易被忽视或出错的地方:

1) 在调查的Ia阶段,即一旦发现OOS,首先要求实验人员立即启动OOS调查。

检验员应完整地回顾整个检验过程,调查OOS是否由明显的分析错误引起。包括仪器校正、样品稀释、检测前样品的储存条件(温度记录、趋势分析图)、容器是否关好、是否在指定的容器中正确取样、检测结果的计算情况等。

如果错误是明显的,例如样品溶液滅出或样品成分转移不完全,检验员应立即记录发生的事情。检验员在明知这类错误的前提下,不应继续分析过程,不应该仅为了看看会出来什么结果而继续检验。在该阶段的评估中,当发现或怀疑是实验室操作失误时,应牢记在丢弃供试样和标准样之前立即进行调查;这样可以马上检查保留的样品,从而使OOS的原因陈述容易且充分。

2) 在调查的Ib阶段,要求实验室主管对可能的原因进行客观评估。

实验室主管一般要检查原始分析中得到的记录,包括图谱等,确定有无异常和可疑信息;对数据计算方法的科学合理性进行评估;并检查仪器的性能;检查标准品、试剂、溶剂和其他用到的溶液,应满足质量控制的要求等。在该阶段的评估中,容易被忽略的一点是基于方法验证数据和历史数据对检验方法性能进行评价,应特别关注所用定量方法是否得到充分的耐用性确认,方法本身产生00S的概率是多大,对于已经进入法定范畴内的定性方法,是否有明确的判定终点等。

例如:对于溶血与凝聚试验等最终结果靠肉眼判定的试验,具有主观性强、无明确的判定终点等特点,对某些边缘产品的结果是否为OOS难以把握。此时,实验者应考虑改用更加客观的定量方法;或由经验丰富的检验人员共同协商,制定出判定的准则。

3) 如果上述调查仍不能明确产生OOS的原因,就要按事先规定的程序进入调查的第n阶段,目的是进一步确定引起oos结果的原因,并采取适当的纠正和预防措施。

在调查的第n阶段,实验室首先应根据实验方法的具体性能特点,对重新取样与复验、复验次数、逸出值是否该舍弃以及在结果报告时是否应该取平均值的问题进行预先设定,而不能随意变更;应避免重复试验到合格为止的方式,并应重视对产品情况的审核。

① 在对产品情况进行审核时,检验单位质量管理部门首先需对本单位产品的储存条件、取样分析等各个实验室环节进行审核,并回顾以前检验中是否发生过相同的问题,对检验记录和文件做全面的审核以确认可能的OOS原因,如果在本部分OOS的调查中,其结果被确认,且根本原因已被鉴别出来,则OOS调查到此结束,该批次产品应被判定为不合格。但是,扩展到别的批或产品的不合格调查必须继续完成,别的批或产品可能与该结果有关。

在该阶段的评估中,容易被忽略的一点是如果初步评估表明不是由实验室错误引起的OOS,需将信息回馈给生产商。通过对生产链的追溯,深入查找引起OOS的原因。厂家对生产情况的调查涉及生产、储存、维护和运输等各个环节的部门,应对可能导致问题产生的生产工艺的各方面进行总结。OOS结果可能预示了产品或工艺设计的缺点,比如,原材料鉴定和控制不够,生产工艺中一个或多个操作单元引入过多的变量,产品运输、保存过程不符合要求,这些都可能是产品质量不稳定的原因。在这些情况下,有必要重新设计产品或工艺,并完全按照其执行,以确保产品质量。

② 重新取样与对一部分原样的复验。若首次检验发现取样不具代表性或取样过程错误,则需要重新取样,并重复首次实验过程。若调查表明最初的取样方法不恰当,应建立一个新的准确的取样方法,经质量控制部门批准放行。并应考虑相同取样方法的其他产品取样是否正确。若调查显示首次检验的取样过程是正确的,用于复验的样品应该是最初收集检验的、出现OOS结果样品均质物料的一部分。原样复验旨在调查检测设备故障或确定样品处理上可能存在的问题,如可疑的稀释错误等。复验计划非常重要的一点是,原样复验必须由另一名检验员执行,而不是原先的检验员执行。第二个检验员至少和第一个检验员一样有相应的经验和资格。

若初次检验不合格,首先做第一次重试,如第一次重试仍为不合格,则不需要第二次重试,结果直接判为不合格。若第一次重试为合格,则需进行第二次重试,若第二次重试也合格,则结果判为合格;若第二次重试为不合格,则结果判为不合格。

③ 在重复检验步骤时,有些单位循环重复试验直到得到满意的结果,然后剔除没有科学依据的OOS结果。按照《药品生产质量管理规范》

(CGMPS)的规定,检验至合格是不科学和不允许的。一个样品复验的最多次数应事先在SOP中明确规定。不同的检验方法允许复验的次数可能不同,但应遵守科学合理的原则。复验次数不能根据结果进行调整。单位预先确定的复验程序应包括一个点,在这个点检验终止和进行评估。如果在这个点结果仍不满意,则怀疑为批不合格或有待进一步调查。

④ 结果报告时,最终结果是否取平均值方面也较容易出错。如果试验结果为定量结果(即结果表现为具体数值时),应以2次试验(包括初试和重试)结果的平均值作为最终结果;此时,如果试验结果为定量结果,原则上应以3次试验结果的平均值作为最终结果,但若根据3次试验结果的平均值判定为合格,即与前述判定不一致时,需要根据具体情况再做分析。上述不同次试验结果的平均值应根据不同试验要求采用算术平均值、几何平均值或加权平均值来计算。在运用均值表示结果时,可以考虑使用95%的置信区间(CI95%)来表示结果的可变性。

在检验方法中明确适用平均法的,平均结果可以作为检验结果。某些情况下用平均法有掩蔽单个数据差异的弊端。由于这个原因,所有单个数据的差异通常应单独报告。例如,在剂型含量均勻度的检验中,检测的目的就是要测试产品的均勻性质,平均值可能会掩盖同一批中或同一样品中质量的不均一性,此时应报告标准偏差(相对偏差)和单个剂型的检验结果。

⑤ 逸出值(outlier)。在极少情况下,使用确认过的方法也会得到一个与其他值明显不同的数值,该值被视为统计上的逸出值。一个逸出值可由既定检验方法的偏差中产生或是样品波动的一个结果。不应认为逸出理由是检验错误而不是待测样品检验时固有的波动。对逸出值检验方法的使用应提前决定,并在数据诠释的SOP中写明并以文件形式记录。没有确定逸出值的原因时,不应该用来确定怀疑值无效。不管用于检验逸出值的方法公认度有多高,都不能用来代替对逸出值原因的寻找,因为逸出值是具有诊断特性的一个重要工具。可以对逸出值进行全面的评估,不过需要所有涉及到的部门集体参与。