前言

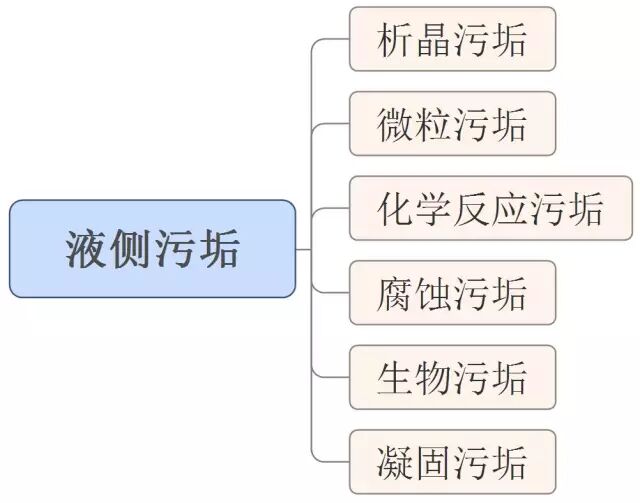

我们都知道换热器长期运行会导致设备被水垢堵塞,将会使效率降低、能耗增加、寿命缩短。如果水垢不能被及时地清除,就会面临设备维修、停机或者报废更换的危险。长期以来传统的清洗方式物理清洗(如机械方法(刮、刷)、高压水)和化学清洗(酸洗)等。

换热器结垢是涉及国民经济及众多产业急需解决的问题,也是传热学界未真正解决的主要问题之一。备受各国科学界和工程技术界的关注。

美国和世界部分炼油厂,由于处理烃类物料而形成结垢(不包括水冷、空冷和锅炉的结垢)所造成的经济损失作调查,得出美国炼油厂因结垢造成的经济损失每年总计达13亿6千万美元,全世界总计达44亿美元。 据我国有关方面报道,对于换热设备,每立方米的水垢要多消耗能源7%~9%,热效率降低10%~20%。我国有各类工业锅炉约42万台,每年因水垢浪费原煤约175万吨。由于锅炉水质管理不当,结垢将导致局部膨胀变形和垢下腐蚀,直接影响化工生产的安全。

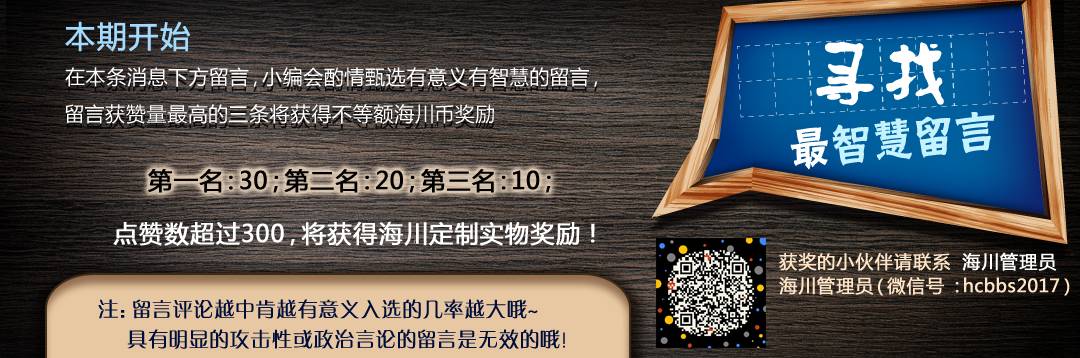

从结垢机制的角度,液侧污垢可分为如下6类:

需要指出的是,通常的污垢形成过程可能是几种污垢形成机理共同作用的结果。

其中以化学清洗法和物理清洗最为常见。

清洗剂主要指的是酸性清洗剂,常用无机酸和有机酸。

选择清洗剂时一般应掌握以下原则。

1)在保证一定时间溶垢的前提下,选用低浓度、常温、安全、经济的清洗剂。

2)试验用清洗剂要根据设备的材质、垢样的状况与组成等情况来确定,在此要着重指出的是不锈钢材质的设备清洗是不允许选用盐酸的,因盐酸酸洗中残余的氯离子会引起不锈钢产生应力腐蚀和晶间腐蚀破裂。

3)一般情况下可选用2种清洗剂,每种清洗剂选用清洗中常用的高、低2种不同浓度,共4种配方用清洗试剂。

4)对一些复杂、特殊的垢样选择范围要宽,可多选用一些试验用清洗剂,对某些复杂的有机垢样要选用特殊有的针对性清洗剂。

根据清洗剂的选择原则,并结合实际情况确定清洗剂。

一般情况下以溶垢的时间为尺度,溶垢时间越短,表明清洗剂对垢样溶解性能越好,因而要选择溶垢时间最短的清洗剂。

如溶垢时间相差不大,在考虑溶垢时间的同时,主要从清洗剂选择原则及操作难易等方面衡量,综合分析后,再确定适宜的清洗剂。

在确定清洗剂配方后,最后一项试验工作就是缓蚀剂的选择,它是确定清洗液配方的重要一步,一种较理想的清洗液不仅能清除垢物,更关键地是在除垢的同时,还不能损伤和破坏被清洗设备,否则清洗本身就失去了意义。

缓蚀剂通常根据清洗剂种类、使用温度、浓度等确定缓蚀剂的选择范围,然后依据试验的结果,结合各种因素和实际情况来确定缓蚀剂的种类、使用浓度等。

经过上述的几步,就可科学地确定清洗液的配方,即确定清洗剂的种类、浓度和缓蚀剂的种类、浓度等。

两种清洗方式各有优点同时又有各自缺点:

物理清洗在对换热器清洗时会出现问题不能彻底清除水垢等沉积物

化学清洗会对设备造成腐蚀,残留的酸对材质产生二次腐蚀等缺点。

(视频为高压水枪清洗聚合物堵塞的再沸器)

此次换热器清洗我们恰好两种方式都用到了,下面就让我们进入看图说话模式:

化学清洗:

化学清洗就是将化学药剂,如酸,缓蚀剂以及其他添加剂溶解后用泵在换热器内循环浸泡和洗涤。药剂量和用水量根据换热器结构情况和容量进行调配,洗涤时间十几个小时。

这是此次服务商采用的主药剂,好象说主要成分是硝酸,现场那个味道很难闻啊。。

这是缓蚀剂,减缓酸液对金属设备的腐蚀作用。此次,有三台换热器采用的化学清洗。

物理清洗:

这是一台氨冷却器,位置较高,单管程的,拆开封头看见较脏,还有个弹簧,好奇怪啊。

这是上图设备列管哈,中间那两个点没有管子,也很奇怪。

这是一台四管程换热器,比较脏,每次都较脏,发现是设计错了,另一头进水后导致这侧最下层没法回流,结果就成了泥巴管了。

这是上面设备的另一端(清洗后),小伙伴请和上图分析,看看是不是设计错误呢?

这是工艺冷凝液冷却器,很干净的说单管程的。

这是压缩机油站油冷器,管程白钢,壳程碳钢腐蚀较重,看比较脏吧。

这是压缩机表冷器,这堆渣渣是循环水凉水塔填料碎屑,塑料的,正常工作时随循环水进入设备飘在换热器顶部,停水后落下来了,管子里面也有。

高压水枪清洗中,600多公斤的压力,估计以小伙伴我的实力上去操作会瞬间被秒杀。

清洗时这个师傅没带护目镜,属于严重违章,结果黑黑的泥巴全甩脸上了。

如果不小心枪头对准人,一下就会击穿!

这是他们的水泵柱塞的。话说这次清洗用的我们现场消防水,是生活水,是不是不妥呢?

本文原理部分来源化工707、现场照片来自于“BT饮水思源”版主、视频来源于关关,转载请注明出处

编辑整理:关关

点击阅读原文,可以查看具体细节