来源:九三智能控 授权转载

物联网利用网络及科技应用于一体,大大缩减了生产环节提高生产效率。据企业的生产特点、生产方式和生产过程衍生出若干不同的应用产品,以适应不同企业的不同需求,并采用模块化设计理念,可根据企业的特殊要求定制相应的功能加入原有产品。

利用数字化生产设备提供的数据接口,将各生产设备从物理上连接成一个网络,利用协议转换软件将网络组成一个通用的IP网络。主要功能:

1.

利用信息平台来设置生产参数,如个数、长度、重量等

2.

自动抄录各种生产数据

3.

按时段自动统计生产量

4.

实现生产工人、生产过程、生产设备、生产数量之间的完整融合,将这些数据之间的对应关系利用图表的方式显示出来,一目了然。

5.

实时获取和告知生产现场的当前数据。

6.

计算每台设备的单位时间生产能力,根据这些数据来为每台生产设备设置生产参数,合理配置生产任务。

7.

与订单管理系统等统一使用完成根据订单自动配置生产任务(升级版)

(部分生产企业智能监控)

利用RFID等识别定位技术来标识生产过程中使用的原材料、半成品和成品,并利用物联网技术将该系统接入计算机网络,完成对物品数量、所处位置、责任人员信息等的数字化管理。主要功能:

1.

物品识别,根据企业的管理要求,对不同物品在仓库、车间、成品库等之间的流转进行识别和定位。

2.

原材料消耗数量的自动统计

3.

半成品、成品数量的自动统计

4.

基于RFID的仓库管理

5.

以仓库为核心实现原材料采购、仓库库存、生产消耗、半成品/成品数量之间的自动核对

6.

按时段统计原材料的损耗

(

RFID阅读器

)

利用有关装置完成对电能、气能、热能消耗数据的自动采集,并将这些系统接入物联网,利用计算机网络提供的信息功能完成对这些数据的管理。

1.

按时段自动统计生产过程中消耗的电能、气能、热能等数据,并根据根据当地收费标准计算出不同时间的能耗成倍支出。

2.

给出能耗与生产效率之间的对应关系,供生产管理者使用。

3.

实时给出电、气、热等物理量的特征参数,以帮助对这些物理量有特殊要求的生产过程来改善供能质量。

4.

能耗、生产班组、生产数量等的图表显示。

(钢丝绳实时在线自动检测系统)

利用生产设备(数字化)提供的数字接口获取该生产设备的内部参数和运行过程中的动态参数,利用无线传输技术与相应的集中控制装置连接成一个小型的物联网,并利用公众网络将人与设备连接起来,利用信息技术对这些数据进行管理,并根据企业生产管理的要求作出相应的处理。

1.

实时获取生产现场各生产设备的当前状态

2.

按时段统计各生产设备的故障率

3.

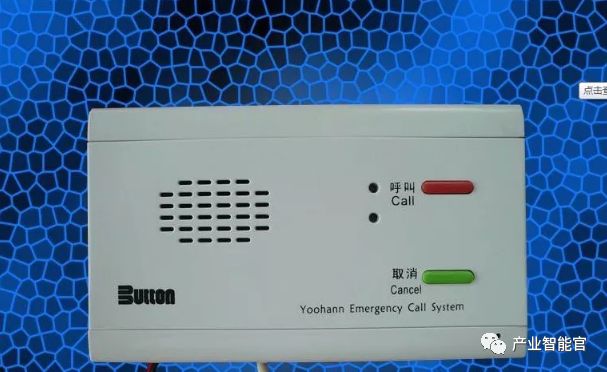

故障呼叫,当设备发生故障时,按序分时呼叫相应的设备维护责任人员。

4.

掉电保持,利用本产品提供的备用电源可保存生产设备掉电时的各种参数,以便上电时恢复生产

(常见的故障呼叫机)

对于生产原材料、配件、成品、半成品为固体个体的企业生产方式,利用RFID等识别定位技术将这些物品接入物联网,根据企业管理要求将物品管理人员的信息利用IC卡等技术接入物联网。实现物品的数字识别、区域定位、人员管理权限、物品与人员的管理区域等管理功能,实现物品流转的有序、有据和有责。

1.

物品识别和定位,利用电子标签、RFID等实现物品的数字识别和区域定位。

2.

人员识别,利用IC卡等实现人员的数字识别

3.

物品、人员、区域关系管理,根据企业管理要求建立严格的管理人员、物品及其所处区域的关系,做到物品在企业任何一个区域都能找到相应的责任人,知道其从哪儿来,将到哪儿去,责任人分别是谁。

4.

物品流转管理,物品在仓库、生产车间、成品/半成品仓库之间的流转均需通过物品识别和人员权限管理系统,进出配置固定的RFID识别装置,室内固定存放时配备移动RFID识别装置,做到进出有据,存放有时,责任到人。

5.

物品进/出门管理,只有在没有识别标注时物品才能采购进门,只有当物品所有的管理者都释放其权限时,物品才能出门。

一般的生产加工企业生产一线的员工工资都采用计件工资,传统的考核系统采用的是人工抄录、纪录等方式进行的,这种方式费时、费力,且由于人工考核难免融入人情,也就很难做到公正、公平,本系统采用自动采集生产数据,建立生产数据与员工工号之间的对应关系,克服了上述缺点。

1.

按时采集生产设备的生产数据,对采用数字化生产设备进行生产的企业,可以采用设备互连系统中的生产数据的动态采集,获取动态生产数量的数据采集,利用数据库系统中的生产安排,建立生产员工、时间、生产数量的对应关系,完成员工业绩的统计和考核。

2.

利用物品识别,统计成品/半成品的数量,建立生产员工、时间、生产数量的对应关系,完成员工业绩的统计和考核。