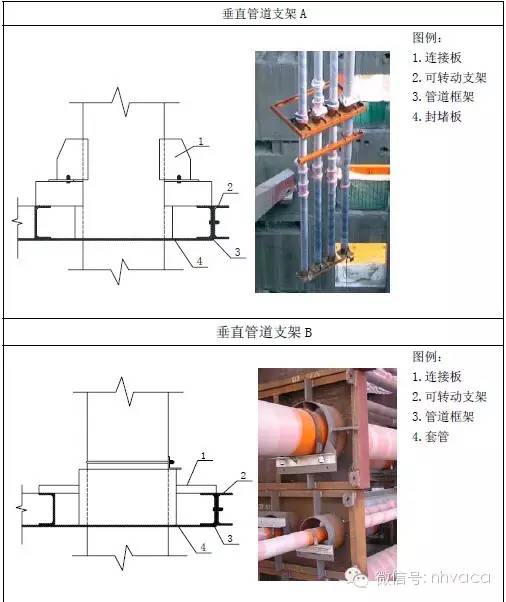

垂直管道支架

1.

保温管道立管支架

1.1 适用范围

垂直管道承重支架适用于DN200以上冷冻水系统及其它保温立管;垂直 管道固定支架适用于所有型号冷冻水系统及其它保温立管。

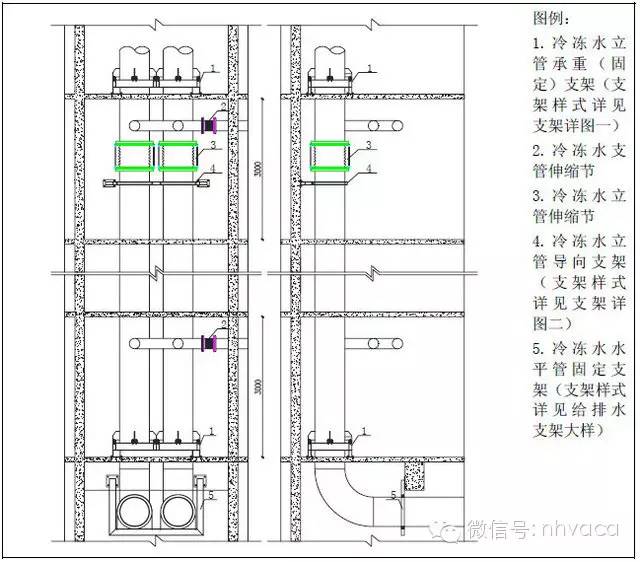

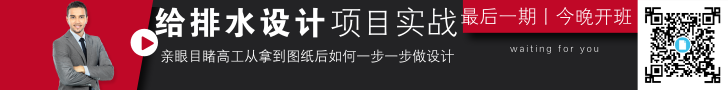

1.2 固定支架与承重支架及补偿器安装位置图示(示例管道DN600,管井壁为剪力墙)。

1.3 支架详图

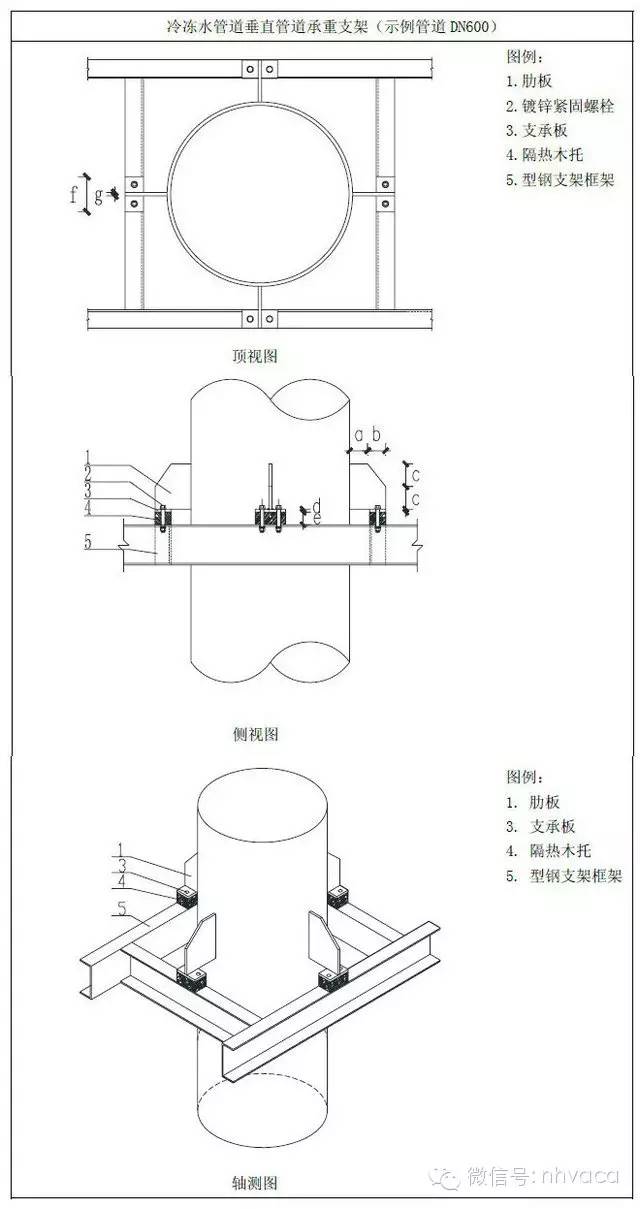

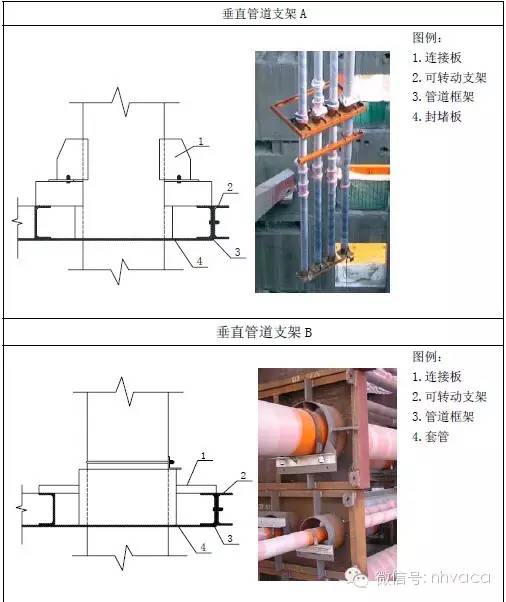

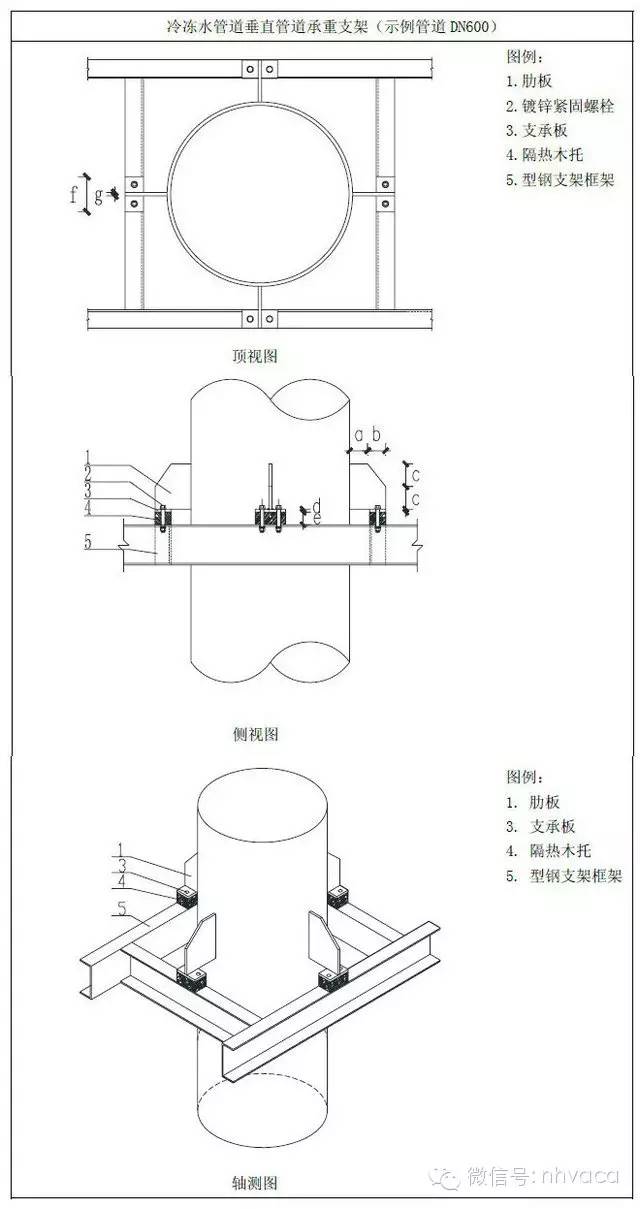

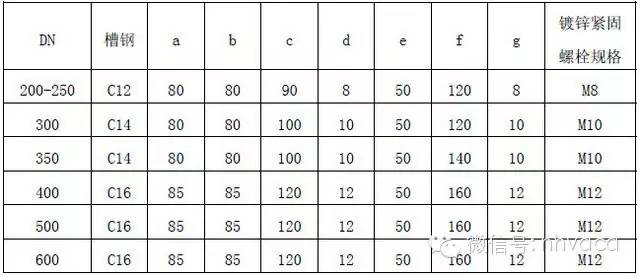

1.3.1 支架详图一

1.3.1.1 图例

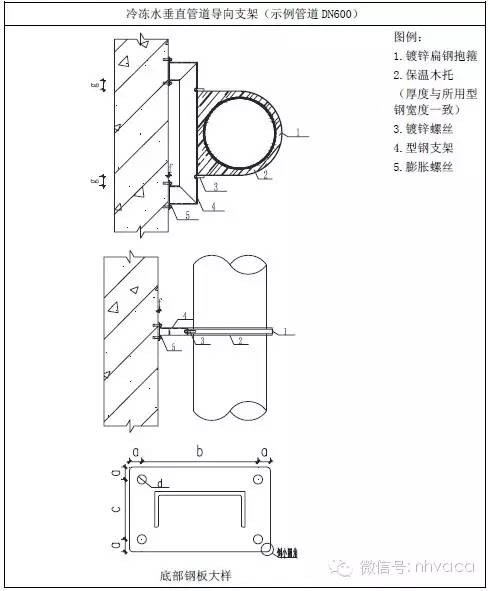

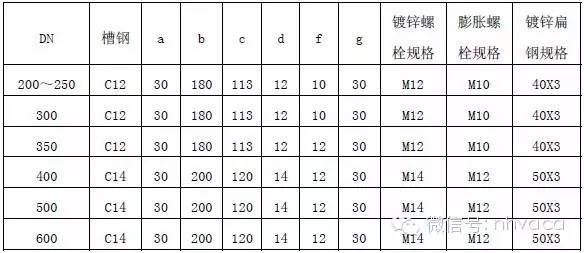

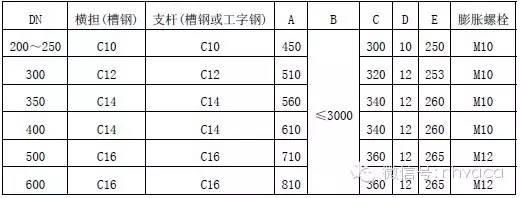

1.3.1.2 规格表

1)为方便套管安装及管道保温施工,型钢支架框架底部与楼板完成面的

距离建议不小于150mm;

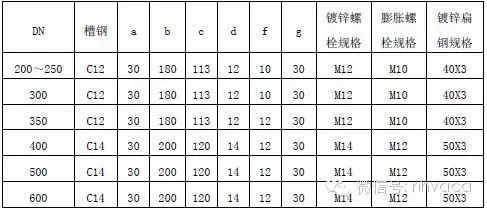

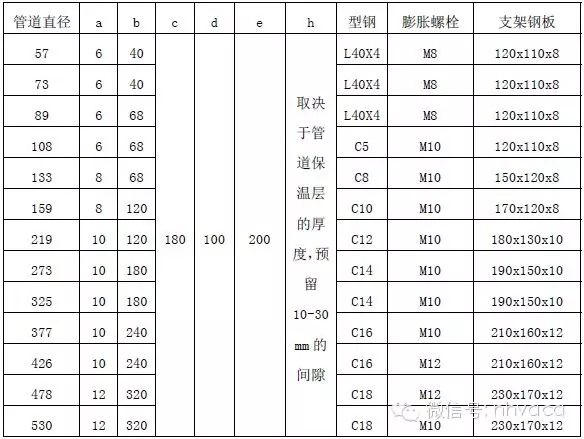

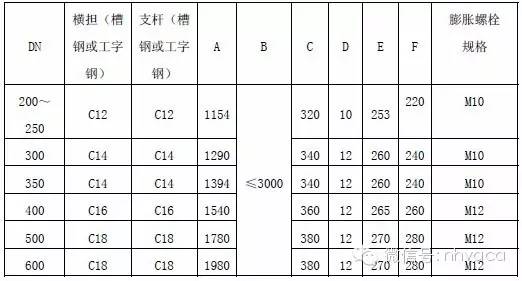

2)尺寸表(mm)

1.3.1.3 采购要求

型钢、膨胀螺栓、镀锌螺丝均为国标规格;

1.3.1.4 工艺要求

1)采用本支架时,需相关结构专业考虑管道运行时的荷载对结构安全的

影响;

2)固定支架的焊缝应进行外观检查,满足焊接工艺的要求(见焊接工艺

章节),焊接变形应予以及时矫正;

3)如设计要求安装补偿器,则承重定支架必须设置在补偿器的上部;如

设计不要求设置补偿器,则承重支架一般位于管井的最下方,设置数量依据设计要求或受力分析决定;

4)立管高度在50m以下时不需要考虑因立管伸缩导致的支管补偿,超过

50m 按现场实际对支管进行补偿,支管补偿最好采用自然补偿,当自然补偿

无法满足要求时采用补偿器补偿;

5)只设置一个固定支架时,立管最下方第一个水平支架需要做加固处理

或将其支架所用型钢型号放大(具体大小需经过受力分析以后确定,承重支架的受力计算见附录一);

6)制作合格的支、吊架,应进行防腐处理(见除锈防腐刷油章节),妥

善保管,在安装完成后进行必要的成品保护措施。

7)支架肋板及支撑板的选用参见HG/T21629-1999管架标准图或室内管

道支架及吊架03S402;

8)图示仅为单管样式,多管时组合使用;

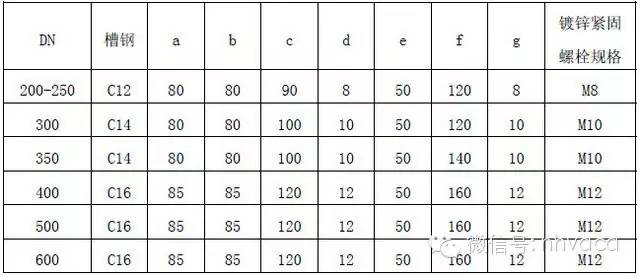

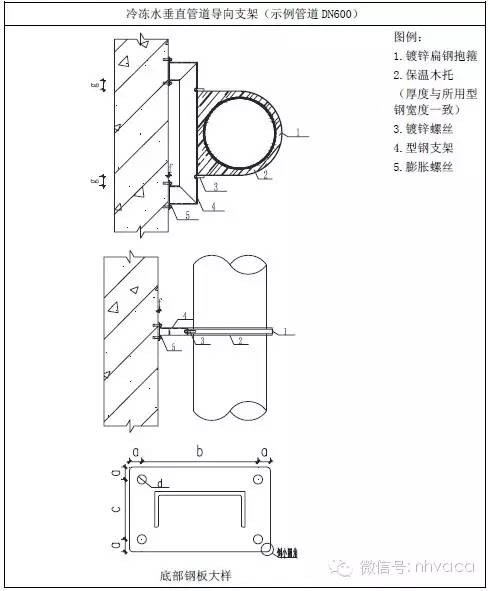

1.3.2 支架详图二

1.3.2.1 图例

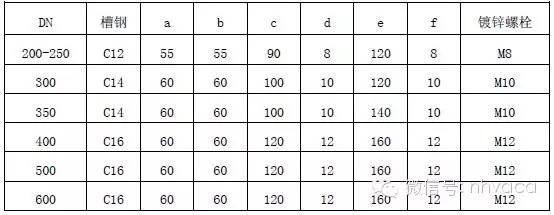

1.3.2.2 规格表,尺寸表(mm)

1.3.2.3 采购要求

型钢、膨胀螺栓、镀锌螺丝均为国标规格;

1.3.2.4 工艺要求

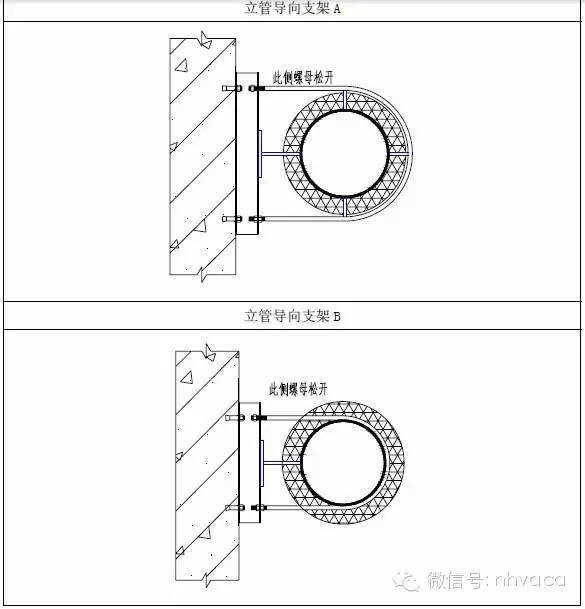

1)根据立管管径的不同现场设置立管导向支架(参见建筑给水排水及采暖工程施工质量验收规范GB50242-2002 表3.3.8);

2)镀锌扁钢抱箍不宜拧紧,以防管道伸缩时对木托造成损坏;

3)支架掌板安装点应首选结构梁或剪力墙,如管井壁为空心砖墙时,可将支架安装于楼板底,在其上焊接2mm 厚钢板并将套管预先焊接在钢板上,钢板的宽度应能遮住预留洞为宜(钢板紧贴楼板底)见给排水穿楼板支架;

4)如管井壁为剪力墙,支架的安装高度,距地面应为1.5~1.8M,2 个以上的支架应匀称安装;

5)支架所选用的型钢不得切断,转角处煨弯处理,支架的焊缝应进行外观检查,满足焊接工艺的要求(见焊接工艺章节),焊接变形应予以矫正;

6)制作合格的支、吊架,应进行防腐处理(见除锈防腐刷油章节),妥善保管。

7)图示仅为单管样式,多管时组合使用;

2.

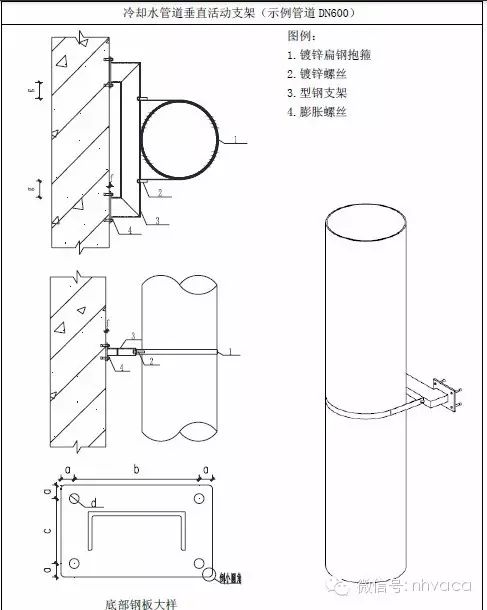

冷却水管道立管支架

2.1 适用范围

垂直管道承重支架适用于DN200 以上冷却水系统立管;

垂直管道固定支架适用于所有型号冷却水系统;

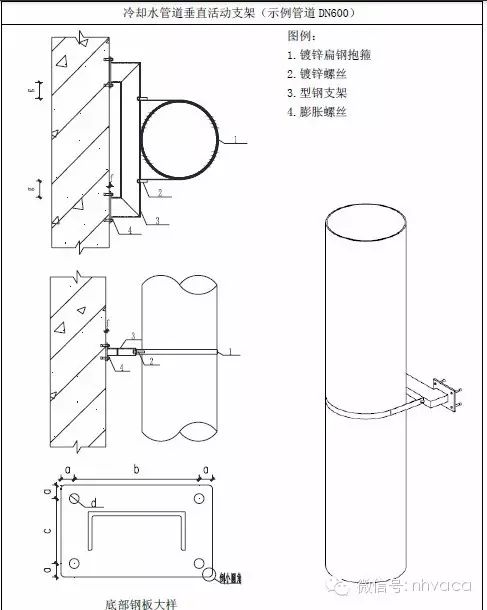

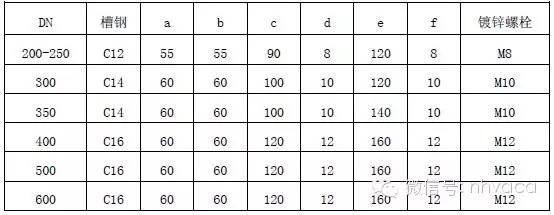

2.2.1 支架详图一

2.2.1.1 图例

2.2.1.2 规格表

1)为方便套管安装及管道保温施工,型钢支架框架底部与楼板完成面的

距离建议不小于150mm;

2)尺寸表(mm)

2.2.1.3 工艺要求

1)采用本支架时,需相关结构专业考虑管道运行时的荷载对结构安全的影响;

2)固定支架的焊缝应进行外观检查,满足焊接工艺的要求(见焊接工艺章节),焊接变形应予以矫正;

3)冷却水管道承重支架一般位于管井的最下方,设置数量根据设计要求或受力计算决定;

4)冷却水管一般不考虑管道补偿;

5)只设置一个固定支架时,立管最下方第一个水平支架需要做加固处理或将其支架所用型钢型号放大(具体大小需经过受力分析以后确定,承重支架的受力计算见附录一);

6)制作合格的支、吊架,应进行防腐处理(见除锈防腐刷油章节),妥善保管。

7)图示仅为单管样式,多管时组合使用;

8)支架肋板及支撑板的选用参见HG/T21629-1999管架标准图或室内管道支架及吊架03S402;

9)冬季运行的冷却塔(能源塔)管道设置应参考冷冻水管道。

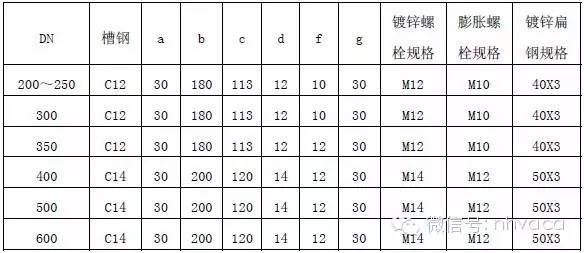

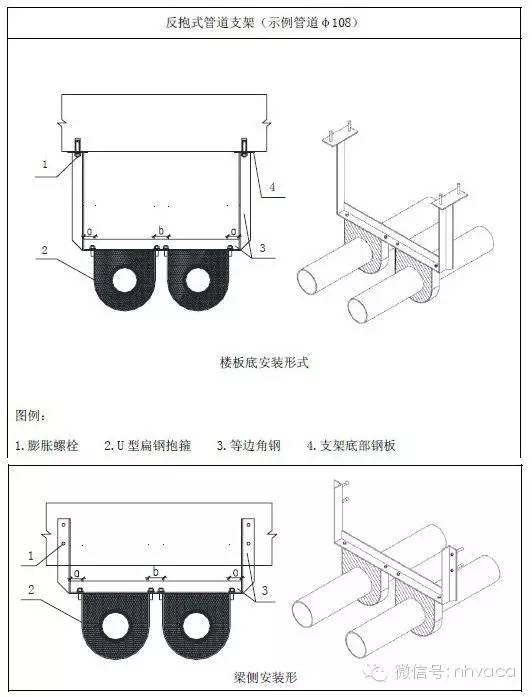

2.2.2 支架详图二

2.2.2.1 图例

2.2.3 支架详图三

2.2.3.1 图例

2.2.3.2 规格表,尺寸表(mm)

2.2.3.3 工艺要求

1)根据立管管径的不同现场设置立管固定支架(参见建筑给水排水及采

暖工程施工质量验收规范GB50242-2002 表3.3.8);

2)支架连接板安装点应首选结构梁或剪力墙,如管井壁为空心砖墙时,

可将支架安装于楼板底,在其上焊接2mm 厚钢板并将套管预先焊接在钢板

上,钢板的宽度应能遮住预留洞为宜(钢板紧贴楼板底)见给排水穿楼板支

架;

3)如管井壁为剪力墙,支架的安装高度,距地面应为1.5~1.8M,2 个

以上的支架应匀称安装;

4)支架的焊缝应进行外观检查,满足焊接工艺的要求(见焊接工艺章

节),焊接变形应予以矫正;

5)制作合格的支、吊架,应进行防腐处理(见除锈防腐刷油章节),妥

善保管。

6)图示仅为单管样式,多管时组合使用;

管道水平支架

1.

小管径管道支架(见给排水管道支架章节);

2.

龙门式管道支架(见给排水管道支架章节);

3.

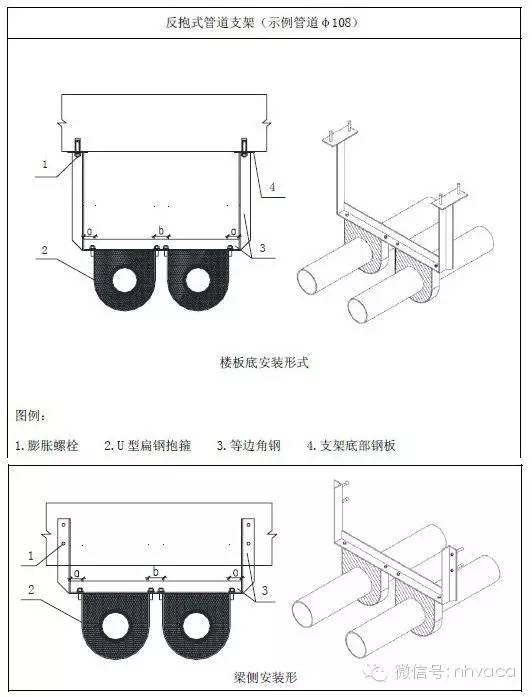

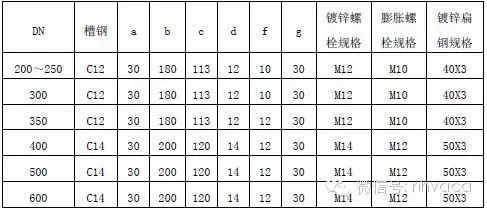

反抱式管道支架

3.1 适用范围

1)本支架适用于安装空间比较狭小,特别是吊顶空间受限的部位;

2)本支架仅适用管道外径≤108mm。

3.2 图例

3.3 规格表,尺寸表(mm)

3.4 工艺要求

1)本支架仅限于狭小空间使用,其它情况不推荐使用,且楼板底支架立

杆的长度≤2000mm;

2)支架制作时,U 型扁钢抱箍与紧固螺栓之间必须焊接牢固;

3)焊缝应进行外观检查,满足焊接工艺的要求,焊接变形应予以矫正;

4)制作合格的支、吊架,应进行防腐处理,妥善保管。

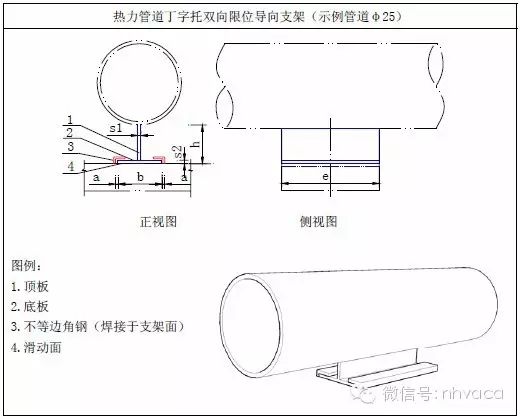

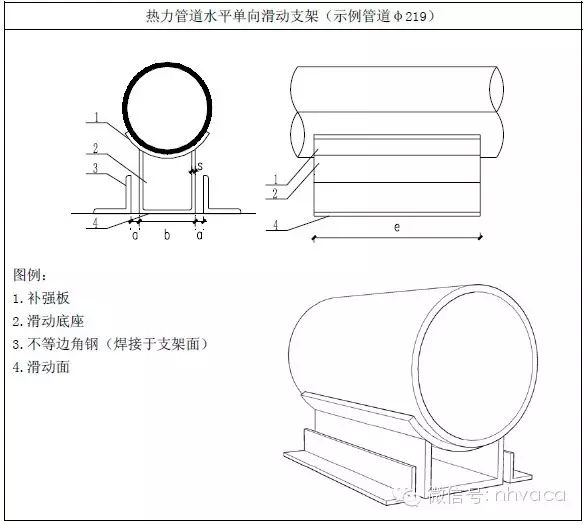

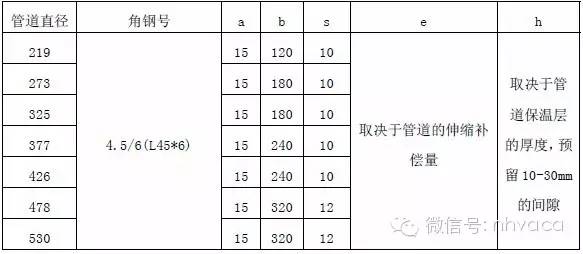

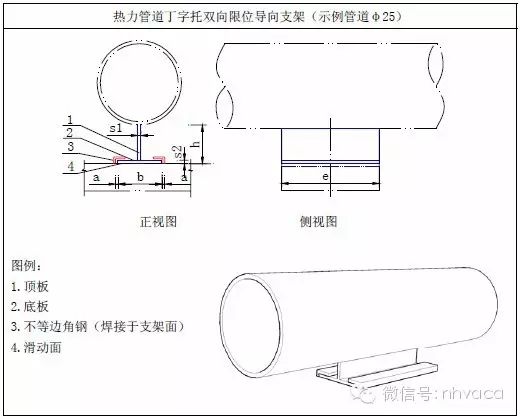

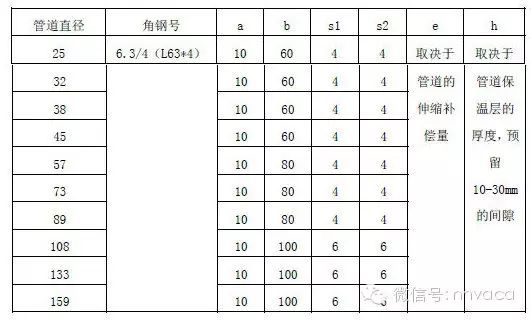

4.热力管道

4.1 丁字托滑动支架

4.1.1 适用范围

适用于管道直径φ25~159 之间,温度≤350℃的蒸汽、热水、蒸汽凝结水、压缩空气管道和低温管道的支座设计、加工及安装。

4.1.2 大样图

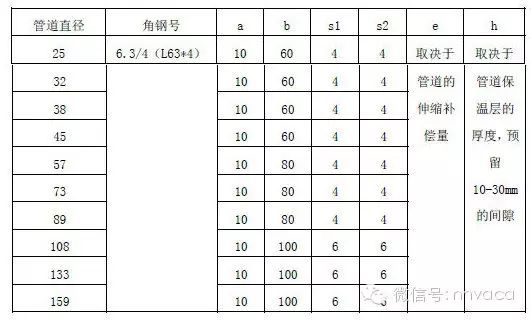

4.1.3 规格表,尺寸表(mm)

注:a-滑动面与固定面间隙; e-丁字托支座长度;

b-滑动面钢板宽度; h-丁字托高度;

s1-丁字托支撑板厚度; s2-丁字托活动面钢板厚度;

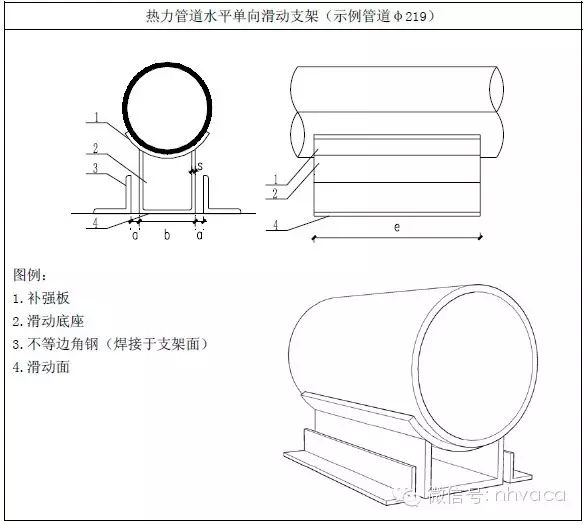

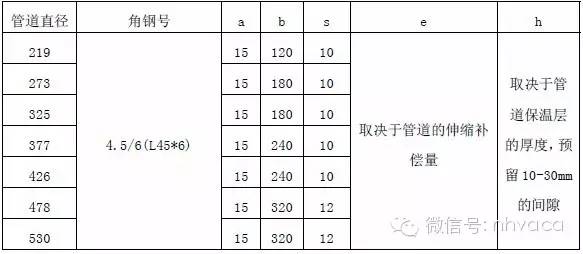

4.2 U 型托导向支架

4.2.1 适用范围

适用于管道直径φ219~530 之间,温度≤350℃的蒸汽、热水、凝结水、压缩空气管道及低温管道支架安装,宜用于管道不会产生纵向垂直作用力的位置。

4.2.2 大样图

注:a-滑动面与固定面间隙; e-丁字托支座长度;

b-滑动面及支撑板宽度; h-丁字托高度;

s1-U 型支撑板及活动面钢板厚度;

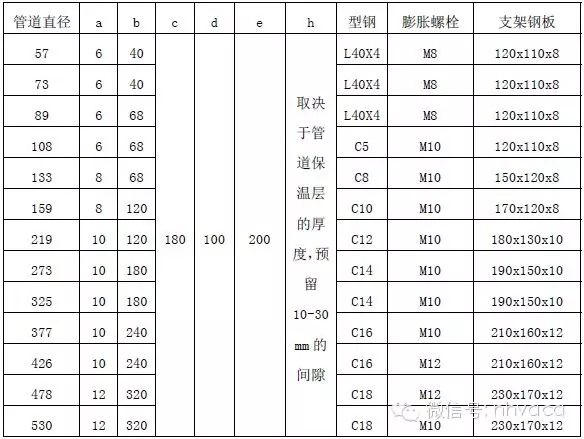

4.2.3 规格表,尺寸表(mm)

4.2.4 工艺要求

1)使用时,应根据滑动支座的热位移量,固定支座的水平推力来选择支座的型式;

2)管道的热变形计算

计算公式:

X=a·L·△T

x 管道膨胀量;

a 为线膨胀系数,取0.0126mm/m•℃;

L 补偿管线(所需补偿管道固定支座间的距离)长度;

△T 为温差(介质温度-安装时环境温度);

3)本支架参见动力设施国家标准图籍R402《室内热力管道支吊架》和R403《室外热力管网支吊架》;

4)支架的形式参见同规格给排水支架;

5) 支座的焊缝应进行外观检查,满足焊接工艺的要求(见焊接工艺章节),焊接变形应予以矫正;

6)制作合格的支座,应进行防腐处理(见除锈防腐刷油章节),妥善保管。

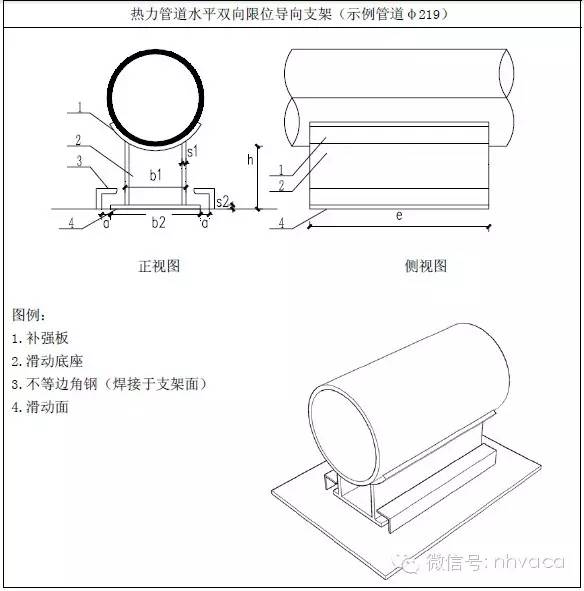

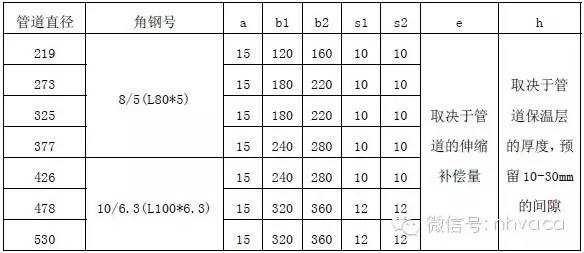

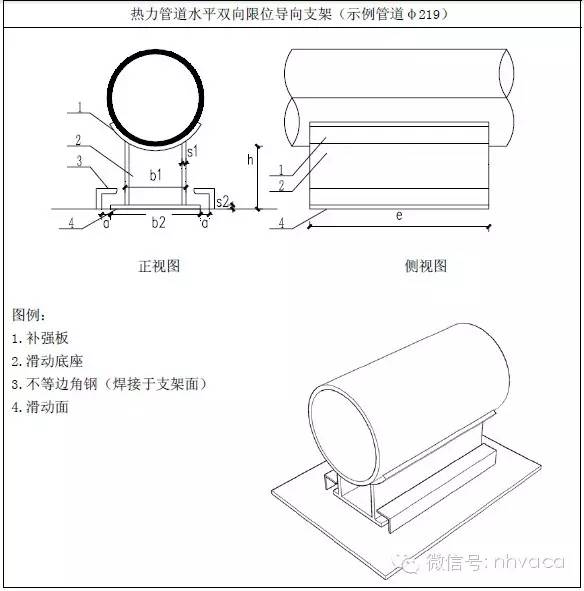

4.3 U 型托导向支架(限位)

4.3.1 适用范围

适用于管道直径φ219~530 之间,温度≤350℃的蒸汽、热水、凝结水、压缩空气管道及低温管道支架安装,宜用于管道会产生横向和纵向垂直作用力的位置。

4.3.2 大样图

注:a-滑动面与固定面间隙; e-丁字托支座长度;

b1、b2-滑动面及支撑板宽度; h-丁字托高度;

s1-U 型槽支撑钢板厚度; s2-U 型槽活动面钢板厚度;

4.3.3 规格表,尺寸表(mm)

4.3.4 工艺要求

1)使用时,应根据滑动支座的热位移量,固定支座的水平推力来选择支座的型式;

2)管道的热变形计算见水平单向滑动支架。

3)支架的限位空间距离控制在3~5mm。

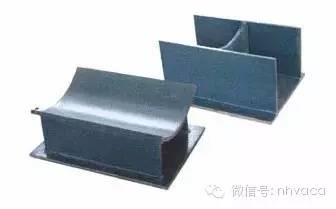

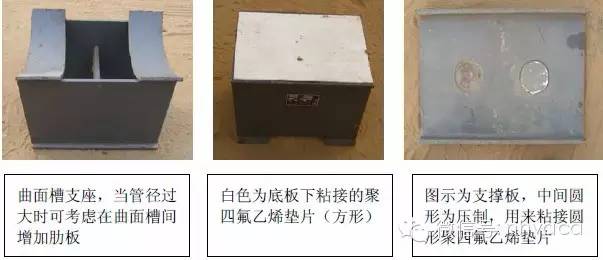

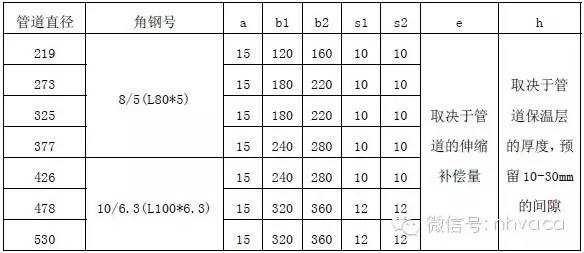

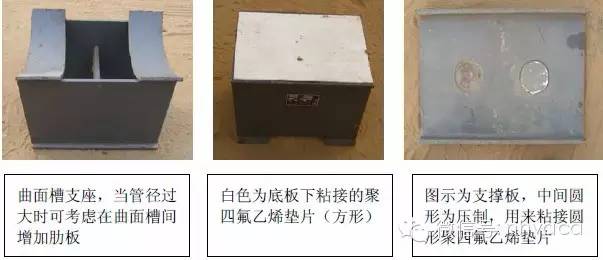

4.3.5 产品图片

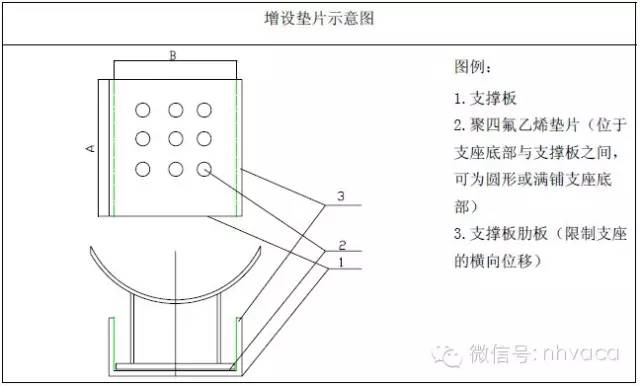

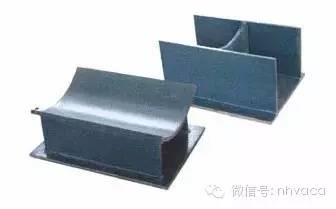

4.3.6 增设垫片形式

1)滑动支座中支撑板与支座间可粘接聚四氟乙烯垫片,垫片可为方形(即与支座满接触),也可为如上图所示。

2)实例图片

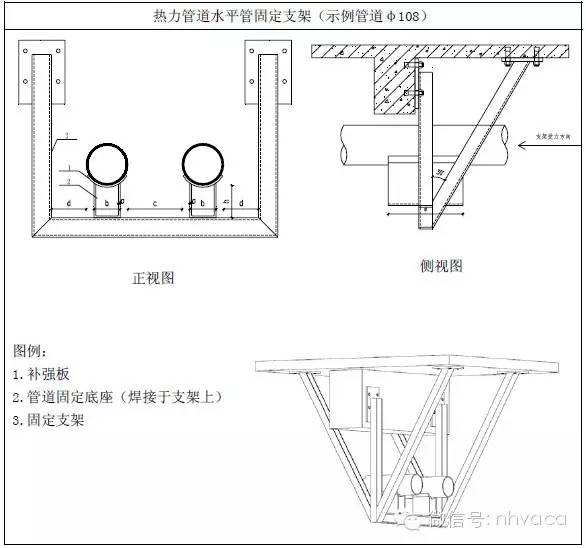

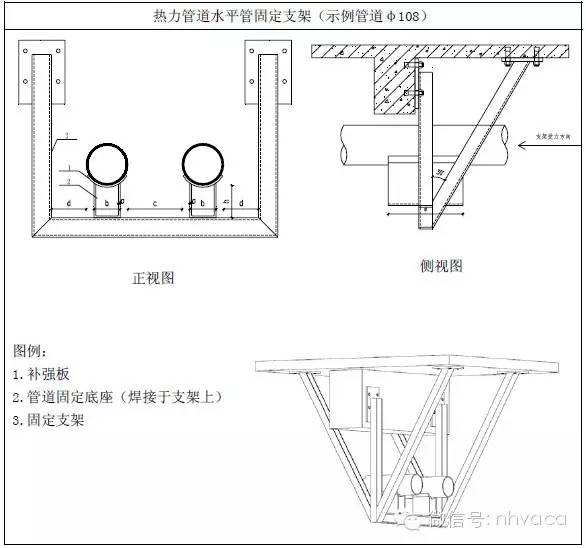

4.4 水平管道固定支架

4.4.1 适用范围

适用于管道直径φ57~530 之间,温度≤350℃的蒸汽、热水、蒸汽凝结水、压缩空气及低温管道的支座设计、加工及安装。

4.4.2 大样图

注:a-U型槽支撑板及固定面钢板厚度; e-丁字托支座长度;

b-U 型槽宽度; h-丁字托高度;

c-两管管边到管边间距; d-管边到支架边间距

4.4.3 规格表,尺寸表(mm)

4.4.4 采购要求

型钢等均为国标规格;

4.4.5 工艺要求

1)与梁连接的钢板应尽可能较长,增大螺栓之间的距离。

2)管道的热变形计算见水平单向滑动支架。

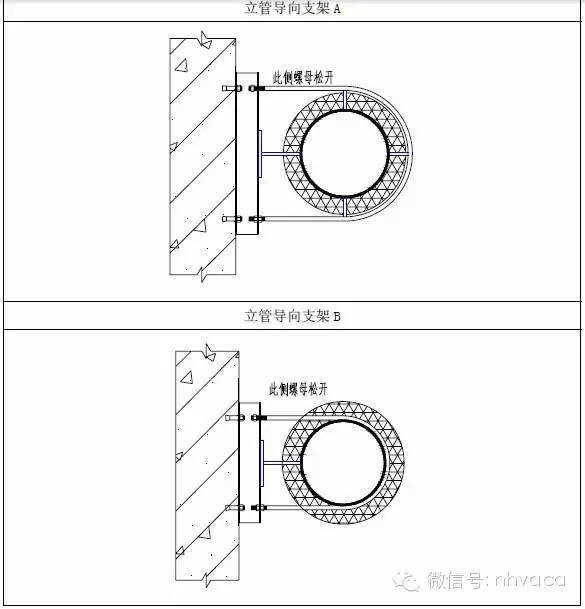

4.5 立管导向支架

4.5.1 适用范围

本工艺标准适用于民用及一般工业建筑蒸汽压力不大于10bar管道安装工程。

4.5.2 大样图

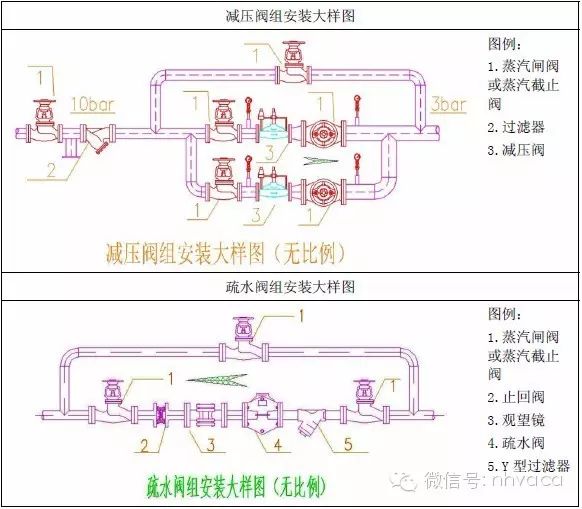

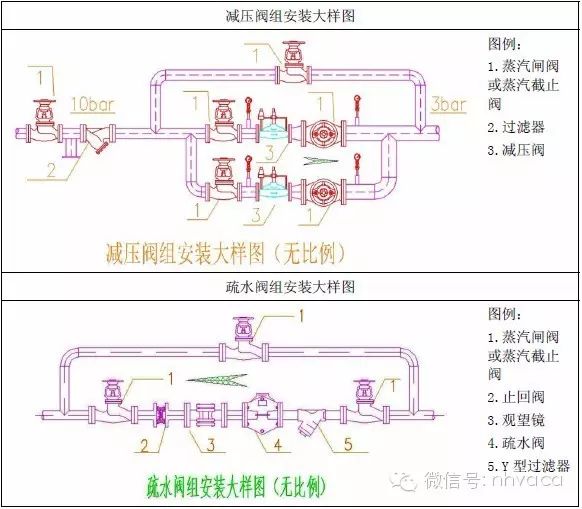

蒸汽管道减压阀组、疏水阀组安装

1.适用范围

本工艺标准适用于民用及一般工业建筑蒸汽压力不大于10bar管道及附属装置安装工程。

2.大样图

3.工艺要求

1)水平安装的管道要有适当的坡度,当坡向与蒸汽流动方向一致时,应采用I=0.003 的坡度,当坡向与蒸汽流动方向相反时,坡度应加大到I=0.005~0.01。干管的局部低点及末端应设置疏水器。

2)蒸汽干管的变径、供汽管的变径应为下平安装,凝结水管的变径为同心。管径大于或等于70mm,变径管长度为300mm;管径小于或等于50mm 变径管长度为200mm(蒸汽管道需上开孔接支管)。

3)采用丝扣连接管道时,丝扣应松紧适度,不允许缠麻,涂好铅油,丝扣上到外露2~3 扣,对准调直时印记为止。

4)补偿器安装时,卡架不得吊在波节上。试压时不得超压,不允许侧向受力,将其固定牢。

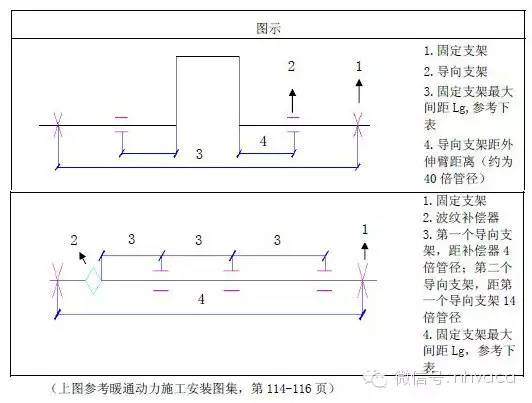

5)在管段两个固定管架之间,至少安装一个以上的轴向型补偿器,固定管架和导向管架的分布:第一导向管架与补偿器端部的距离不超过4倍管管径;第二导向管架与第一导向管架的距离不超过14倍管径。

6)减压阀安装时,减压阀前的管径应与阀体的直径一致,减压阀后的管径可比阀前的管径大1~2 号。

7)减压阀阀体上的箭头必须与介质流向一致,两侧应采用法兰连接截止阀。

8)减压阀前应装有过滤器,过滤器过滤网目数应满足减压阀要求。对于带有均压管的薄膜式减压阀,其均压管应接往低压管道的一侧。旁通管是安装减压阀的截止阀,暂时通过旁通管进行供汽。

9)为了便于减压阀的调整工作,阀前的高压管道和阀后的低压管道上都应安装压力表。阀后低压管道上应安装安全阀,安全阀排气管应接至室外。

10)疏水器应安装在便于检修的地方,并应尽量靠近用热设备凝结水排出口下。蒸汽管道疏水时,疏水器应安装在低于管道的位置。

11)安装应按设计设置好旁通管、冲洗管、检查管、止回阀和除污器等的位置。用汽设备应分别安装疏水器,几个用汽设备不能合用一个疏水器。

12)疏水器的进出口位置要保持水平,不可倾斜安装。疏水器阀体上的箭头应与凝结水的流向一致,疏水器的排水管径不能小于进口管径。

13)旁通管是安装疏水器的一个组成部分。在检修疏水器时,可暂时通过旁通管运行。

14)减压阀组和疏水阀组可不做保温处理,介质温度过高时,应有防触碰烫伤保护措施。

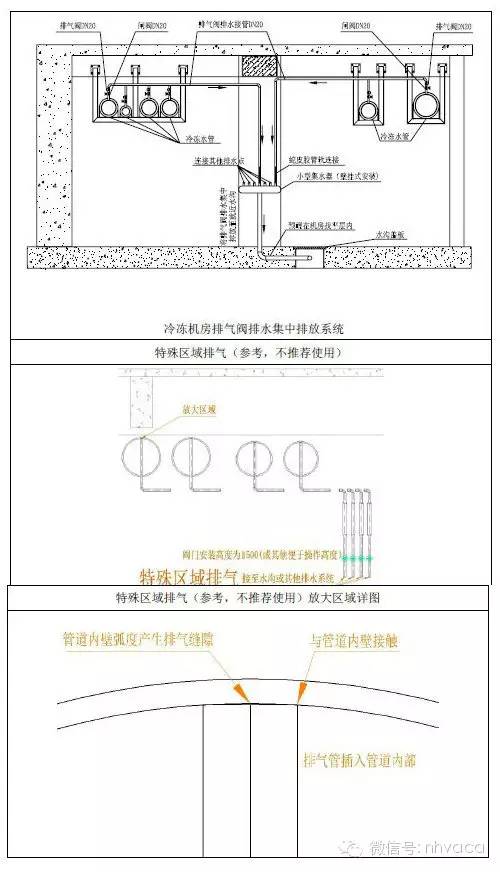

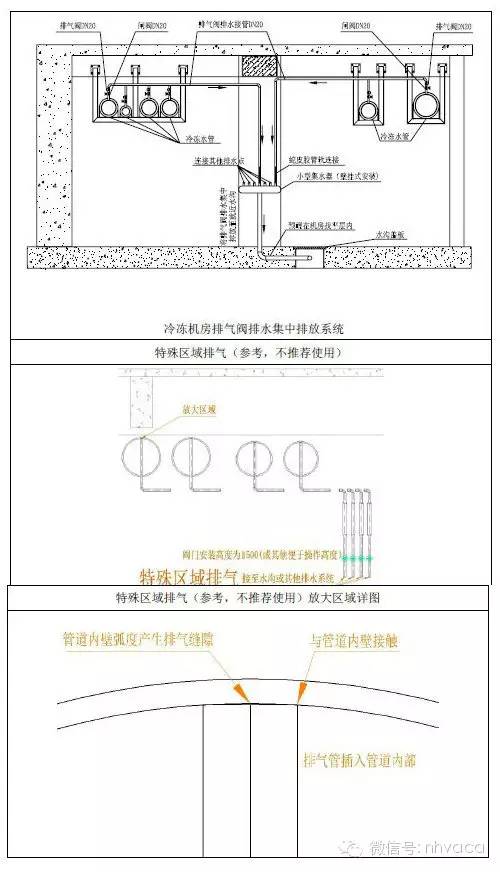

冷冻机房布置

1.冷冻机房内排气阀排水排气管道布置

1.1 图示

1.2 说明:

1)冷冻机房内排气阀排水管必须集中后排放;集中排放点主排水管需在

土建进行地面找平时预埋至排水沟,并在水沟中安装顺水弯头;

2)壁挂式集水器的大小可根据现场排水管的数量自行设计;

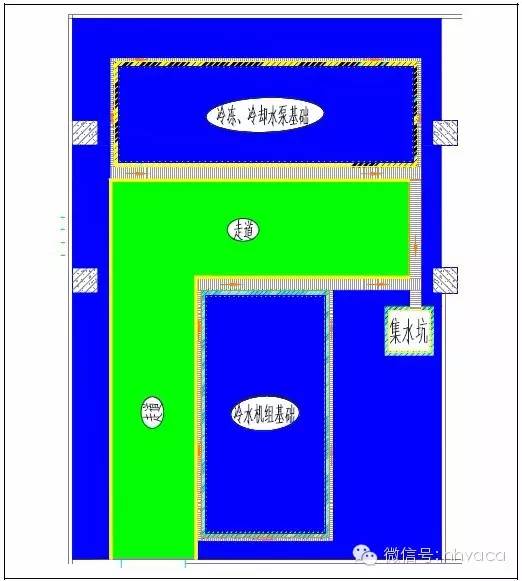

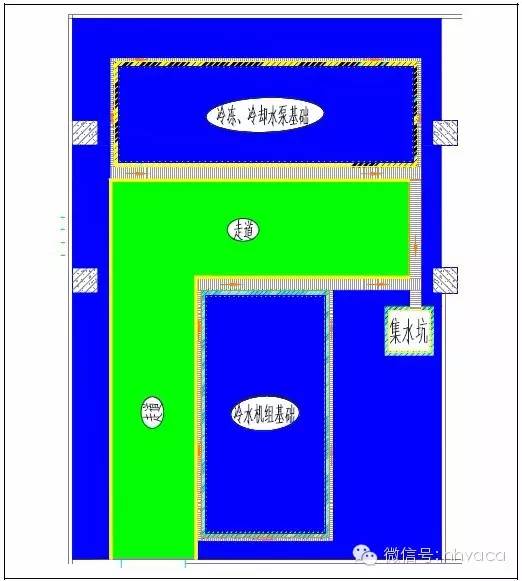

2.冷水机房整体布置

2.1 冷冻站内部颜色要求:

2.1.1 图例

2.1.2 说明:

1)水泵及其它设备周边以及集水坑周边涂100mm 宽黄黑相间色带,色带内黄黑条角度为45 度;

2)机房主走道两边涂50mm 宽黄色色带;

3)机房主走道为绿色;水泵及其它设备基础以及辅助区域为蓝色;

4)无水沟盖板的明沟两边要有50mm 宽黄色色带;

5)机房地面可以用显著的字体标明该区域功能,具体布置可根据现场情况决定;

2.1.3 图片

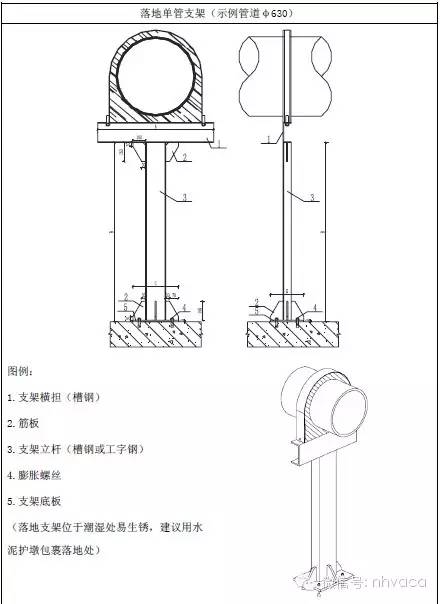

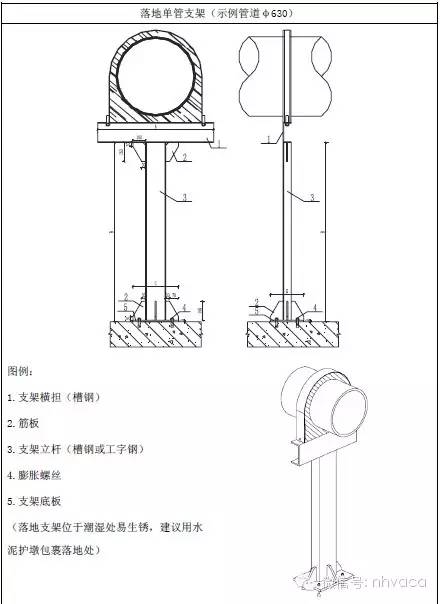

3.冷冻机房内支架形式:

3.1 吊顶式支架参见给排水支架样式

3.2 落地式支架

3.2.1 单管支架

3.2.1.1 图例

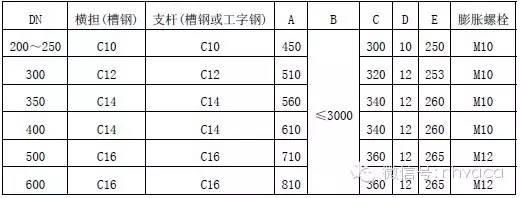

3.2.1.2 规格表

3.2.1.3 工艺要求

上部筋板的焊缝相交处,应切去小角使焊缝不相交,或焊接时使焊缝不相交。

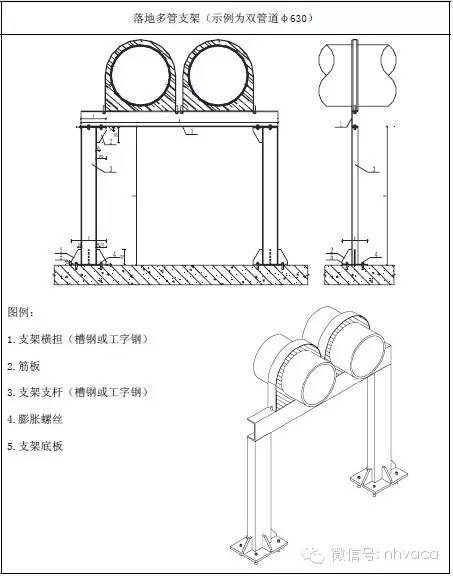

3.2.2 落地式多管组合式支架

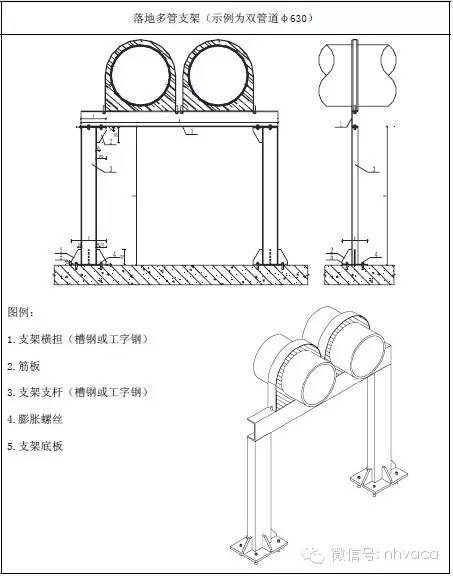

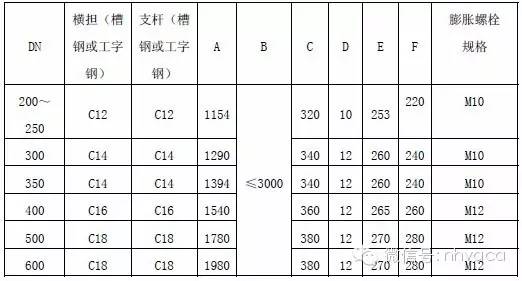

3.2.2.1 图例

3.2.2.2 规格表,尺寸表(mm)

3.3 工艺要求

1)支架支杆可以采用槽钢、工字钢或无缝钢管制作,现场可根据支杆高度及管道大小通过受力计算合理选折型钢型号;

2)支架各个部件可以采用焊接亦可以采用螺丝连接,本图中所示全部为丝接组合式支架;

3)支架筋板及其它附件的选用参见HG/T21629-1999管架标准图;

4)本图中所示的支架仅是一个个例,其它多种形式的组合和运用可根据现场实际情况及深化图纸灵活选择组合方式及支架样式。

3.4 产品图片

本次提供的图片内容全部为机房框架组合式支架的现场应用,图中支架为水泵基础与进出水集管的组合,可进行场外预制,场内安装,连接形式全部为丝接,这样可以大大提高现场施工效率,但是对设备参数和现场。化有较高要求,现场可根据实际情况灵活进行搭配,提高工作效率。

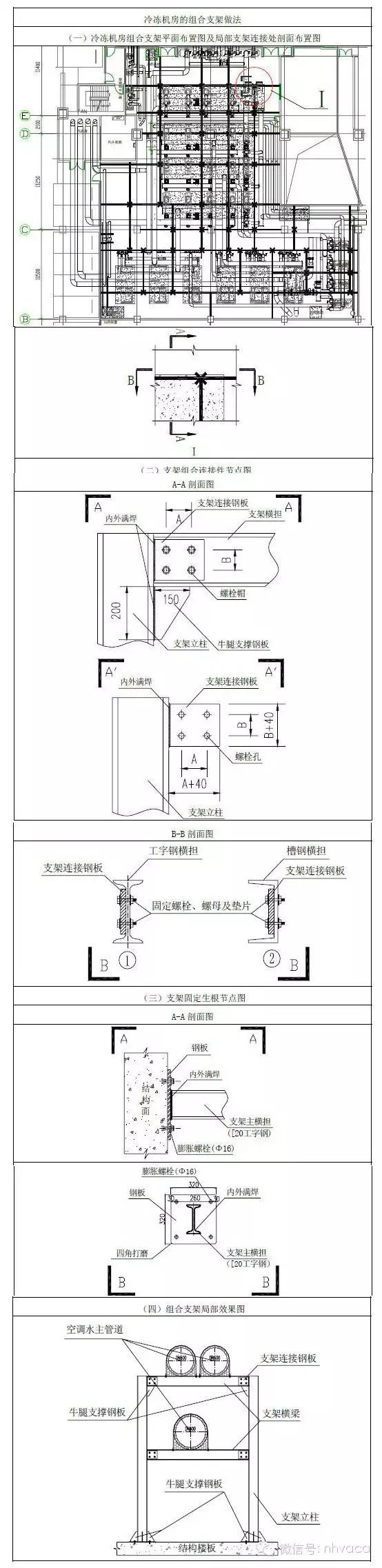

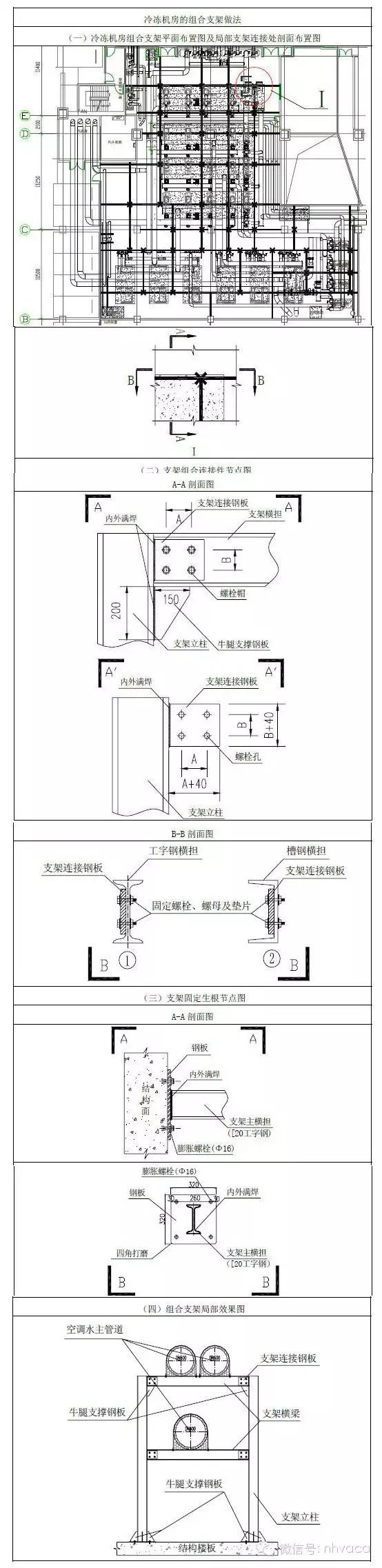

冷冻机房的组合支架做法

1.适用范围

适用于大型泵房、站房等管道机房内高大空间管道系统安装支架。

2.大样图

压力表、温度计、管道橡胶软接头

与给排水中相同,详见给排水部分。

补偿器

1.适用范围

由于热力管道或制冷管道过长,自然补偿无法满足的情况下需要装补偿器。(一般直管长度超过40m 时需要加装补偿器);

2.补偿器样式

一般使用到的补偿器有波纹补偿器和方形补偿器。

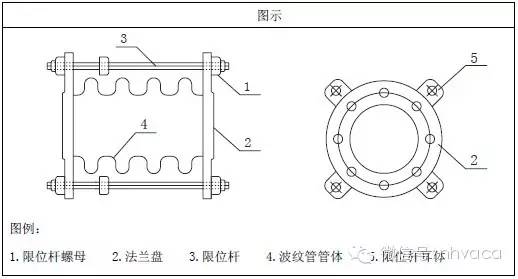

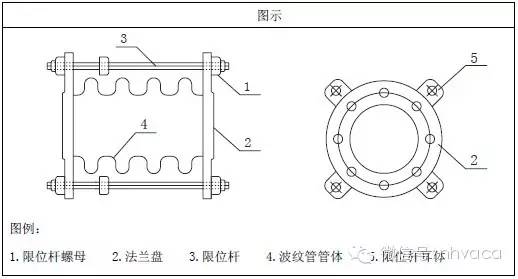

2.1 波形补偿器

波形补偿器的特点是:结构紧凑,但制造困难,补偿能力小(每个波只能补偿5~10mm),轴向推力大,流体阻力比回折弯式补偿器小。

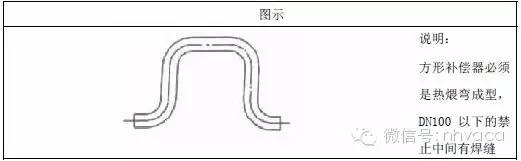

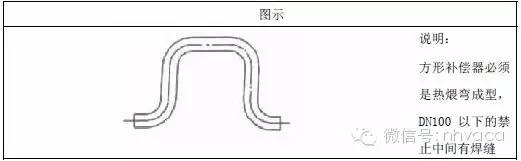

2.2 方形补偿器

方形补偿器的优点是:制作方便,工作可靠,补偿能力大(通常可达400mm);作用在固定点上的轴向力甚小。

其缺点是:尺寸大,不能安装在狭窄部位;流体阻力大,变形时,两端的法兰和管道会受力至弯曲。在管径相同时方形比园形制造方便,成本低,挠性大25~30%。

3.工艺要求

3.1 补偿器支架的定位

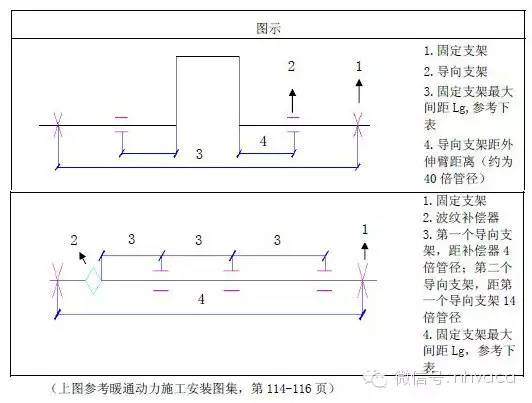

3.1.1 方型补偿器固定支架及导向支架的定位见下图1。方型补偿器一般布置在两固定支架中间,偏离中心不应超过8m。

3.1.2 波纹补偿器固定支架及导向支架的定位见下图,波纹补偿器一般靠近其中的一个固定支架安装。

3.2 补偿器的安装

3.2.1 安装前的准备

必须前确保管道的导向支架、固定支架已定位安装完成,以确保补偿器的同心不受影响。

3.2.2 安装补偿器的热力管道固定支架最大允许跨距Lg表(m)。

3.2.3 计算两固定支架间管道的膨胀量

计算公式:

X=a·L·△Tx 管道膨胀量

其中a-线膨胀系数,取0.0126mm/m·℃

L-补偿管线(所需补偿管道固定支座间的距离)长度

△T-为温差(介质温度-安装时环境温度)

3.2.4 补偿器进行预压缩或预拉伸

△X=△L

•

(0.5-

(t-t

min

)/(t

max

-t

min

)

其中: △X-预压缩或预拉伸量,当△X>0 时预拉伸,当△X<0 时预压

缩;

△L-补偿器最大补偿量; t-安装时的环境温度;

t

min

-管道运行时的最低温度; t

max

-管道运行时的最高温度;