成本是每个公司,每个产品都必须考虑的问题,不同的设计也会有不同的成本,今天就讲一下设计上如何降低成本:

注射模具通常比较昂贵,设计多功能的塑胶件,能够分担模具成本,从而降低零件开发成本,同时,由于塑胶件可以具有复杂形状和内部结构,一个塑胶件往往可以替代两个甚至多个传统工艺方法加工的零件,而多个塑胶件在有些时候也可以合并成一个塑胶件以节省成本

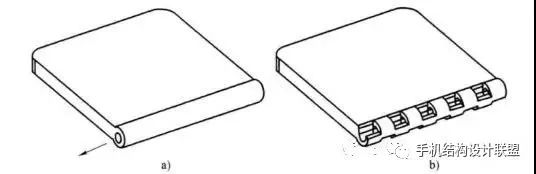

例如,在电子电器产品中,合理的电缆线走向和固定队产品的散热和电磁干扰等至关重要,电缆线固定一般通过专用的束线带或线夹来完成,而在塑胶件中增加一些简单的特征即可实现电缆线的固定,如下图所示

在保证产品功能的要求下,零件设计尽可能使用较少的材料,较少的材料能够降低零件成本,同时缩短零件注射加工时间,在减少零件材料的使用时,应该注意:

通过添加加强肋而不是增加壁厚的方法来提高零件的强度

零件较厚的部分去除材料

公差是与零件成本成正比的,公差越严格,零件成本越高,严格的零件公差要求更加精密的零件模具制造以及高精度的注射设备,在保证零件功能的前提下,应优化产品的设计,尽量避免使用严格的公差,对塑胶件也是如此

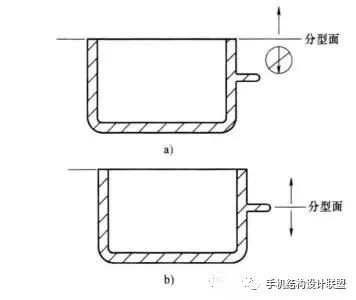

倒扣是指零件无法正常脱模的特征,例如位于模具开模方向上侧的开口和侧面的凸台等,在模具中,倒扣通过侧向分型与抽芯机构来实现,而侧向分型与抽芯机构是模具中比较复杂的结构之一,同时也是增加模具成本的一个重要因素,常用的侧向分型与抽芯机构包括斜销和滑块

为降低模具成本,零件设计避免倒扣是一个重要手段

1.有些外侧倒扣可以通过重新设计分型面来避免,如下图所示

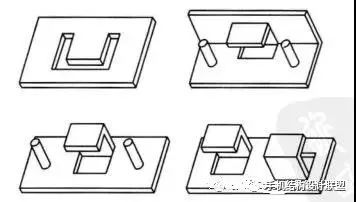

2.重新设计零件特征避免零件倒扣,很多零件倒扣特征可以通过特征的优化设计而去除,从而避免使用侧向抽芯机构,降低零件模具成本,如下图所示