3D砂型打印使得砂型制作难度降低,制造模具不再需要制作模样和芯盒,同时可以实现自动化、高精度制造,最适合铸造如船舶、火车用内燃机的缸盖、曲轴等大型零件。中国造的世界最大3D砂型打印机不仅个头大效率高,而且在影响设备性能的铺砂器、打印头以及打印原材料上均实现自主化,大大提高打印品质。

出品| 网易新闻

作者| 陈俊宇,清华大学机械工程系博士研究生

“铸成大错”这个成语想必大家都并不陌生,它现在的意思是指造成严重的错误。然而,如果要追溯到这个词的源头,其实它是指铸造成一把大锉刀的意思,而所谓的铸造,则是金属加工的方式之一,是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,获得具有一定形状、尺寸和性能金属零件毛坯的金属加工方法。

金属的加工方式一共包含五种:铸造、塑性成型、切削加工、焊接以及粉末冶金,其中历史最悠久的就是铸造。

铸造

锻造(属于塑性成型)

车削(属于切削加工)

焊接

粉末冶金

传统的砂型铸造已经有6000多年的历史,直到目前,砂型铸造因成本低廉、操作简单、对规模的限制少等优点,仍占所有铸造件中的80%以上的数量,机床的床身等大型配件经常需要通过砂型铸造来制造。可以说,铸造一直都跟“大”有着千丝万缕的联系。

采用分部铸造方法铸成的后母戊大方鼎(原名司母戊鼎)

而时下非常火热的增材制造技术(常被称为3D打印技术)则是一种制造原理的突破,它不需要任何专门的辅助工具,并且不受批量大小的限制,能够直接从CAD三维模型快速地转变为三维实体模型,而产品造价几乎与零件的复杂性无关,特别适合于复杂的、带有精细内部结构的零件制造,并且制造柔性极高,一台机器就可以用来制造各种各样形状的零件,而且随着技术的进一步发展,零件精度也不断提高。

那么,如果将3D打印技术与传统的金属加工技术结合,会带来什么呢?让我们从3D打印技术在铸造行业中的应用说起。

(一)传统砂型铸造不光大,还傻、黑、粗

传统的砂型铸造是真的傻大黑粗,这四个字一字不落。

傻是说砂型铸造过程需要消耗大量的人工。

传统砂型铸造的流程图

就跟玩砂子(当然不是普通砂子)一样,铸造工人需要通过手去把一个个的模样放进铸造用的砂子里,压实后再把模样取出来,造好砂型,用来模仿零件的外形;紧接着,再通过芯盒捏一个砂芯出来,用来模仿零件的内腔,砂型和砂芯摆弄好就构成一个零件的形状的腔体,最后把液体金属浇进砂子组成的型腔里。

如果零件太大人搬不动的话,铸造时就需要用车间里的天车帮忙吊装……可以说,数控化、自动化技术发展到现在,砂型铸造实现的自动化却寥寥无几。

“大”指的是相对其他几种加工方法,因为铸造便宜又不精密,砂型铸造经常用来造一些较大的毛坯件,后续还要继续精加工。

而“黑”则是因为工人的工作环境里充满了黑泥和砂末粉尘,工作一天下来想干净都不行。

至于“粗”,由于铸造的原理是金属液体冷却,金属会经历剧烈的状态变化,体积发生收缩,另外砂型的精度也很难控制,为了在做砂型的时候方便把模样取出来,还需要设计一些拔模斜度,造成制造不精密,是为“粗”。

(二)3D砂型打印让操作简单了,效率和精度却提高了

而3D打印运用在铸造中,就大大改观了传统砂型铸造工艺繁复、自动化程度低、制造精度低的问题。

传统砂型铸造零件的结构越复杂,砂型制作的难度也会越复杂,这时候只有通过精巧的设计才能在不互相干涉的情况下拼出来一个需要的型腔进行铸造,极度依赖工人的水平。

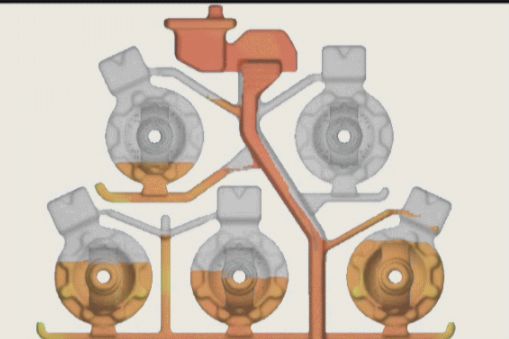

而3D打印则一层一层堆叠砂子,再通过喷嘴按照零件截面的形状喷射树脂(例如冷成型呋喃树脂、酚醛树脂等),就可以将砂子粘结在一起,通过反复的铺砂-选择性喷射粘结用树脂的操作,就实现了极为复杂的几何结构,操作可谓简单粗暴、毫不费脑。

并且,3D砂型打印技术制造模具不再需要制作模样和芯盒,同时可以自动化、高精度地制造砂型,工艺周期被大大地缩短,降低了制造成本。

另外,它的出现也让工人的劳动环境得到大大改善,劳动强度下降了很多,对工人的操作技能要求大大降低,但是生产效率却得到提高,傻大黑粗的铸造业变成了“窈窕淑女”。

这样的技术极具美感,虽然少了手工业的匠人心意,但却多了大工业的高效和精确之美。

(三)中国的3D砂型打印机:个头大、效率高、成本低

由于上面提到的这些优势,工使得业用的3D砂型打印机在铸造行业里面有极为广阔的应用空间;但是之前的很多打印机的打印空间较小,无法打印大型砂型,从而不能用于铸造如船舶、火车用内燃机的缸盖、曲轴等大型零件。

中国生产的280系列大功率机车柴油发动机

而在中国实现自主研发之前,进口的3D砂型打印机极为昂贵,德国公司提供的打印空间为4米×2米×1米的3D砂型打印机,是当时世界上最大的机器,需要约230万美元;另一家美国公司提供的大型工业用3D砂型打印机,打印空间为1.8米×1米×0.7米,也要花费130万-150万美元,成本昂贵不说,还不够大。

所幸的是,2016年初,中国自主研制的砂型打印机通过测试并上线使用,这台机器是两个工作箱同时造型,单个工作箱的打印空间达到了2.2米×1.5米×0.7米,售价为600万人民币,是目前世界上体积最大的砂型3D打印机。

在使用这款3D砂型打印机为中车制造机车发动机零件时,参与的人工数较传统砂型铸造方法降低了一半还多,发动机缸盖零件的成品率从原来的60%左右提高到了95%。

中国制造的世界最大3D砂型打印机在生产机车大型零件

(四)不止打印机,关键零部件和原材料也成功国产化

对于砂型打印机来说,铺砂的质量好坏直接影响打印出的砂型的强度、表面质量以及砂型的尺寸精度等。其中,铺砂器的两个主要作用是均匀下砂和刮平下砂面。

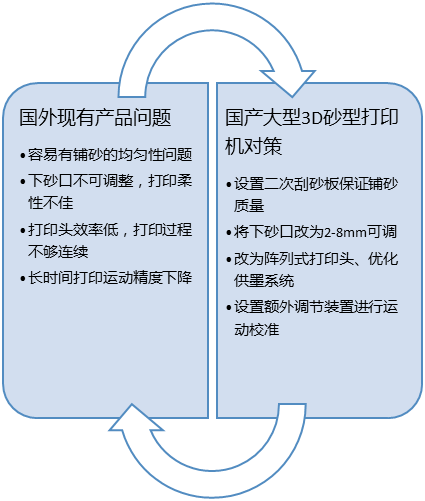

国外同类产品中铺砂器的刮砂板与砂面存在一定的间隙,如果铺砂器行进不精确,刮砂板前堆积的砂子便会从缝隙中流落到之前刮过的砂面上,形成尺寸很小的“丘陵”,虽然肉眼无法直接识别,但这种情况对已打印出的砂型尺寸的精度及表面质量会产生影响。另外,现有技术中的铺砂器由于下砂口固定,下砂量不方便调节,无法实现按砂子的型号及铺砂实时需求调节出砂量。

而国产大型3D砂型打印机的铺砂器克服了这些技术难关,通过巧妙设置二次刮砂板、将下砂口改为2-8mm区间可调,大大提高了打印产品的质量。

国产铺砂器铺设的砂面均匀平整

砂型打印机的另外一个重要组成是打印头,它影响着产品的打印效率、打印质量等。