天风机械团队

天风机械团队

核心组合

:

三一重工、杰瑞股份、中国中车、浙江鼎力、恒立液压、克来机电、杰克股份、百利科技

重点组合:

日机密封、先导智能、赢合科技、徐工机械、诺力股份、建设机械、晶盛机电、华测检测、新筑股份、长川科技、锐科激光、埃斯顿、璞泰来,关注至纯科技

本周整体观点:

降准利好投资品表现,油服继续为重点配置

维持中期策略大判断:展望2018H2,总量或景气下行,财政托底基建+鼓励创新,宽货币紧信用延续,油价继续维持高位:

1)受益逆周期政策,基建迎来预期改善,而央行今日宣布新一轮降准,从2018年10月15日起,下调大型商业银行、股份制商业银行等人民币存款准备金率1个百分点,货币政策边际放松显示政府继续稳增长决心,继续利好工程机械、轨交板块龙头;2)油价长周期拐点已至,未来有望震荡上行,带动油气产业链投资进入新一轮景气周期,油服公司业绩有望持续改善;3)创新成长新动能,新兴产业持续快速成长,等待锂电设备、激光器及智能装备等的长期投资时点;4)关注流动性充裕及财务状况良好的个股。

本周专题:与机床行业相比,为何可以期待光纤激光器崛起?

本周专题我们试图比较机床和光纤激光器行业,结论是我国的光纤激光器行业尽管略落后于海外发展进程,但来者犹可追,光纤激光器行业值得期待:

1)机床行业悠久,而激光行业年轻,1963年美国才提出光纤激光器构想,我国在研究和产业化时点上与海外差距不大;且在光纤激光器发展进程中华裔科学家起到关键作用;2)机床跨多个学科,而激光涉及学科更为聚焦,中国在光学工程领域起步早,半导体目前未形成桎梏、激光二极管成本快速下降利于国内激光行业爆发;3)激光行业参与者大多数为民企,充分发挥市场经济活力。

综上,来者犹可追。从产业研究的角度我们认为需要尤其重视光纤激光器行业。这是一个我国有希望可以真正把握住的成长行业,未来有希望涌现一些具备国际竞争力的优秀企业。落到公司层面,我们在二级市场建议积极关注锐科激光,在一级市场建议关注特种光纤、激光芯片、sesam、超快激光等我国有待突破的前沿领域。

投资机会概述

工程机

械:

9月挖机增速预计为14%-19%,高空作业平台中国租赁商登上全球舞台。基建未来将成为开工量和二级市场投资信心的重要支撑。未来大/中挖的销量增速仍将高于小挖,源自于基建和矿山需求带来的更新。维持18~19年销量预计超19万和20万台预测不变,国产四强龙头市占率持续提升,资产负债表修复后利润释放加速,重点龙头公司资产质量不断改善。重点推荐:三一重工、恒立液压、浙江鼎力、徐工机械,关注艾迪精密。

油服设备:

油价实质性突破80美金/桶大关,带动油气产业链投资进入新一轮景气周期。我们判断未来一段时间,油价大概率仍将维持70-80美元区间震荡,但是考虑到国际政治局势不稳定加剧以及美国对于伊朗11月份可能采取制裁,不排除油价继续上行甚至突破100美金/桶的可能性。重点推荐杰瑞股份、海油工程,关注通源石油、石化机械、港股安东油田服务、华油能源。

半导体设备:

中芯国际14nm获得重大突破,半导体设备国产化进程加速。中芯国际14nmFinFET技术上取得重大突破,第一代FinFET技术研发已经送样客户。同时公司28nmHKC+技术开发也已经完成,28nmHKC持续上量,良率达到业内领先水平。2018Q1全球半导体设备支出170亿美元,同比增长30%;预计2018-2019 年同比增速为14%/9%,实现连续四年增长并再创新高。国产设备已经全面进入28nm生产线,部分进入14nm生产线,有望充分受益于本轮国内晶圆厂投资。上游硅片开始进入密集扩产期,相应的设备公司具备较大弹性。重点推荐晶盛机电、北方华创(电子团队覆盖),关注长川科技、至纯

科技。

风险提示:

上游资源品/油价下跌,重点公司业绩不达预期,基建投资大幅下滑,重大政策变化,美国对华增加关税名单中涉及领域过宽影响国内投资情绪等。

1. 本周整体观点:维持中期策略观点,重点配置逆周期品种

结构经济时代的投资机遇:展望2018H2,总量或景气下行,财政托底基建+鼓励创新,宽货币紧信用延续,油价或维持70-80美元高位。机械作为中游行业,EPS主要取决于下游行业的资本开支,因而景气度为重中之重,且流动性能提高胜率。

我们对下半年机械行业基本判断为:

1)受益逆周期政策,基建迎来预期改善,

而央行今日宣布新一轮降准,从2018年10月15日起,下调大型商业银行、股份制商业银行等人民币存款准备金率1个百分点,货币政策边际放松显示政府继续托底经济增速,继续利好工程机械、轨交板块龙头。

2)油价长周期拐点已至,未来有望震荡上行,带动油气产业链投资进入新一轮景气周期,油服公司业绩有望持续改善;

3)创新成长新动能,新兴产业持续快速成长,等待锂电设备、激光器及智能装备等的长期投资时点;

4)关注流动性充裕及财务状况良好的个股。

核心组合:三一重工、杰瑞股份、中国中车、浙江鼎力、恒立液压、克来机电、杰克股份、百利科技

2. 本周专题:与机床行业相比,为何可以期待光纤激光器崛起?

节前听到一个观点:中国已经失去了机床年代,必须牢牢把握激光时代

。为什么这两者有可比性呢?首先,激光与机床同为非常重要的基础加工方式,激光在冲裁、切割、精密加工等领域对于机床构成替代。其次,由于是基础加工方式,两者的发展对于我国的制造业发展影响深远,且都有着广阔市场空间。

本周周报专题就一个问题展开思考:中国为何会失去机床时代,又是否有机会把握住激光时代?由于光纤激光器目前是激光行业发展最快、前景最大的领域之一,我们在本次专题中主要关注光纤激光器。

结论:我国机床行业落后的原因是非常复杂的,我们总结的三点原因是:

1)欧美机床发展较早,以18世纪为起点,经历两次工业革命洗礼、用200余年的时间逐步走向完善,而中国机床行业基本上是建国后产物,在发展时间上与发达国家有巨大差距;2)机床本身涉及多个学科,包括机械、电气、工控、材料等,其受制于多个行业的短板,导致轴承、液压系统、数控等多个核心零部件仍依赖进口;3)由于历史原因,我国机床龙头企业基本上都是国企,国企在市场竞争、资源分配等方面均存在一定扭曲,未有效缩短与国外差距。

对比而言,我国发展激光行业更有优势,同样是三点原因

:1)机床行业悠久,而激光行业年轻,1963年美国才提出光纤激光器构想,我国在研究和产业化时点上与海外差距不大;且在光纤激光器发展历史中华裔科学家起到了关键作用,2)激光涉及学科更为聚焦,主要是光学工程和半导体,中国在光学工程领域起步早,且同样受益于激光二极管成本快速下降;3)我国激光行业参与者大多数为民企,充分发挥市场经济活力。

综上,来者犹可追。

从产业研究的角度我们认为需要尤其重视光纤激光器行业。这是一个我国有希望可以真正把握住的成长行业,未来有希望涌现一些具备国际竞争力的优秀企业。落到公司层面,我们在二级市场建议积极关注锐科激光,在一级市场建议关注特种光纤、激光芯片、sesam、超快激光等我国有待突破的前沿领域。

2.1. 回顾光纤激光器发展史,中国研发早、产业化未太迟,来者犹可追

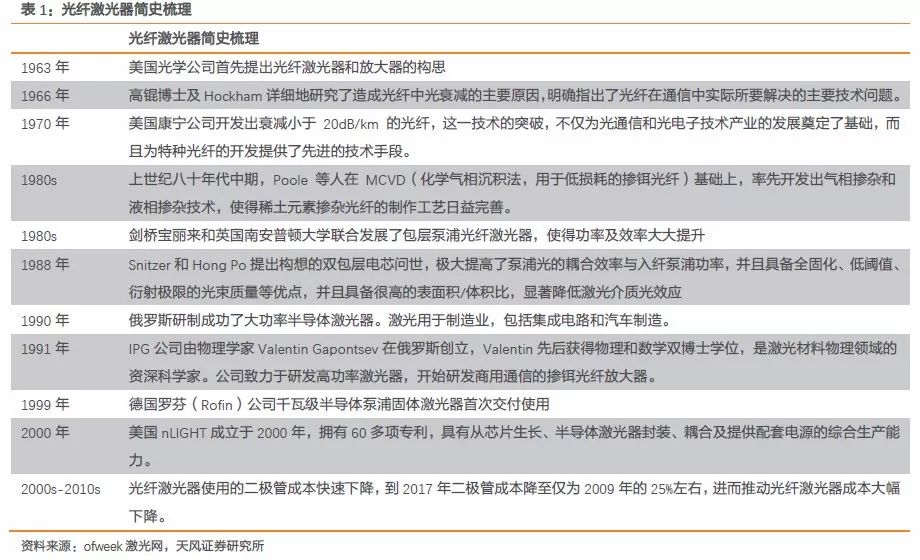

与机床行业相比,光纤激光器行业还非常年轻。回顾其发展历史,从1963年美国光学公司首次提出光纤激光器和放大器的构思以来,仅经历55年时间。在55年历史中,关键节点主要为:1)1966年高锟博士及Hockham研究光衰减原因并提出解决方案;2)1970-1080年代特种光纤制作工艺趋于完善;3)1980年代包层泵浦及双包层光纤问世,解决泵浦光耦合效率低、泵浦功率低等问题;4)1990年代大功率激光器问世、IPG成立;5)20世纪开始激光二极管成本快速下降、激光芯片造价大幅降低,从而推动光纤激光器普及。

值得一提的是,在光纤激光器发展历程中,华裔学者并未缺席、且扮演关键角色

。第一位是高锟博士,被广泛认可为光纤之父,他提出在电话网络中以光代替电流,以光纤代替导线。1965年,高锟与Hockham共同得出结论,光衰减基本限制在20 dB/km以下(分贝/千米,是一种测量距离上信号衰减的方法),这是光通信的关键阈值。在此理论指导下,1970年美国康宁公司开发出衰减小于 20dB/km 的光纤,

这一技术的突破,不仅为光通信和光电子技术产业的发展奠定了基础,而且为特种光纤的开发提供了先进的技术手段。从高锟博士的主要专利来看,他对于降低光传输损失、高强度光纤生产等作出了巨大贡献。

第二位是Hong Po先生,专注于研究特种光纤及大功率光纤激光器

。其拥有国际专利24项,从专利内容来看主要为耦合技术、双包层光纤(具有里程碑意义)、新型光纤激光器,2018年仍有新专利推出。

早在2011年,HONG PO先生就参观了锐科激光的研发中心,并表示愿与锐科合作,促进锐科公司加速发展。

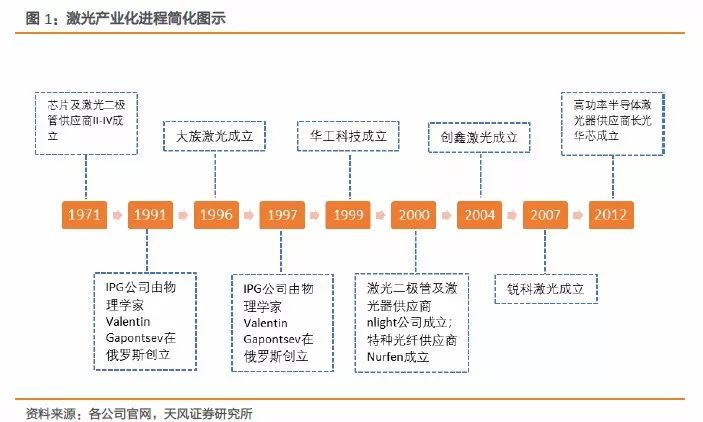

国内激光研究及产业化进程并不晚

。首先是研究,我国早在1957年就成立了我国第一所光学专业研究所长春光机所,目前已经形成了长光所、上海光机所、武汉光谷及光电国家实验室、西安光机所等为主要研究力量的多点布局。其中,上海光机所与西安光机所一定程度上脱胎于长光所,吸收了长光所从事受激光及微波发射研究的人才力量。我国激光产业从气体激光器开始探索,到2000年代开始逐步延伸至光纤激光器及元器件。与

此同时,这几大光机所及实验室还是扮演重要的产业孵化角色,以武汉光电国家实验室为例,2013年以来,实验室已成功实现118项知识产权转移转化,转化净值超过1.2亿元人民币,孵化企业100余家。

再看产业化进程。

国外真正意义上的大规模产业化,我们选择IPG公司成立的1991年为大规模产业化的起点,2000年昂纳(ITF)、TeraXion、Nlight、Nurfen公司成立,其中昂纳、TeraXion主要供应光纤光栅、耦合器等,Nlight主要供应激光二极管及激光器,Nurfen主要供应特种光纤;2005年Dilas公司成立,主要供应芯片及泵浦管等。也就是说,国外大规模产业化集中在1990年代及2000年代这一段时间。

而国内的产业化是一个由激光设备为起点、逐步发展起激光器、再到核心光学器件的逆过程。

早在1996年,我国激光加工设备绝对龙头企业大族激光已经成立。1998年,全国激光产品生产单位突破100家,从业人员6400余人,产值由1988年的1亿元到1998年的8亿元,出口1120万美元。1999年以激光设备与光通信为主要业务的华工科技在武汉成立。2004、2007年创鑫激光与锐科激光分别成立,2012年、2013年长光华芯、睿芯光纤分别成立,分别研发并生产激光芯片、特种光纤。也就是说,从时间角度来看,国内与海外的差距在15年-20年左右。

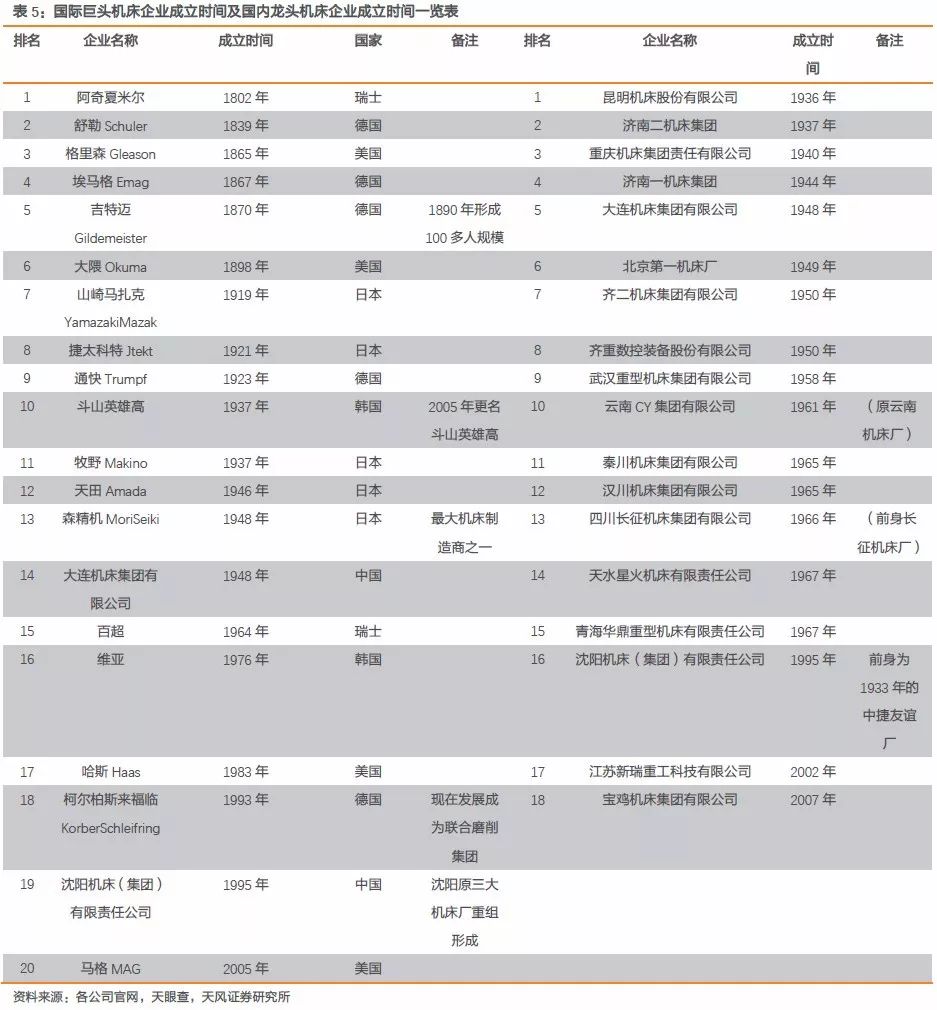

相比之下,我国机床行业落后远远不止20年。

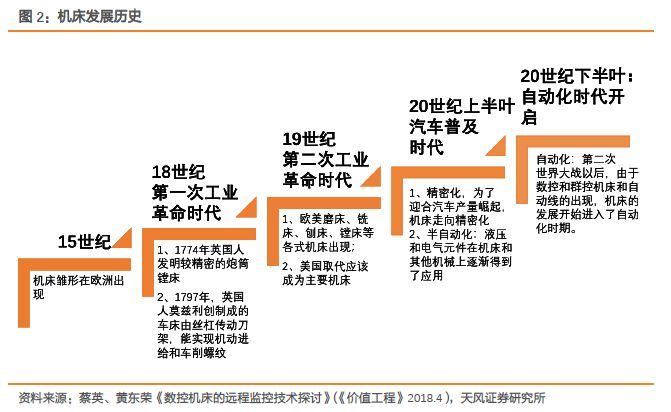

机床又称为工业母机,可见其在工业发展中的关键地位。机床的发展贯穿了欧美日整个工业发展史,如果以15世纪机床雏形出现为起点,机床在海外的发展历史长达600年;如果以18世纪第一次工业革命为真正意义上的起点,机床产业化历史长达200余年。我们回顾起发展历史,发现其完整经历了机械化、电动化、精密化、半自动化到自动化这一过程,而这一过程自然也积累了大量的专利、Know-how。

而我国的机床行业虽然在1949年之前有零星发展,但真正产业化仍为建国之后

。建国前成立的有昆机(1936)、沈阳机床前身中捷友谊厂(1933)、济南二机床(1937)、重庆机床(1940)、济南一机(1944)、大连机床(1948),其余机床厂基本上建立于建国后。

机床厂在建国后大量建立的背景是当时我国工业发展极为落后、国家以国企的形式开始扶植本土机床厂,也就是说基本上是一个从无到有的过程。与海外大量历史悠久的机床巨头相比,不仅发展时间落后,也缺乏技术及工艺基础。

2.2. 光纤激光器基础为光学工程,而机床跨多个学科、超越难度大

光纤激光器不仅年轻,而且涉及学科主要为光学工程及半导体、较为聚焦。

学科聚焦的优势在于不用受制于多个学科的短板,且同一学科范畴内沟通成本低、容易融会贯通、集中突破。

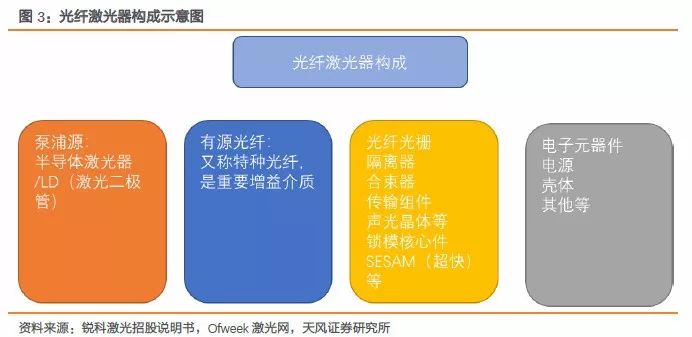

分拆光纤激光器的主要构成,我们发现其主要包括四大部分:一是泵浦源,泵浦源又主要是由半导体激光器(LD)组成,这块的价值量占比大约为30%-35%;二是有源光纤,又称特种光纤,是激光器重要增益介质,这部分的价值量占比约为15%-20%;三是各类光学器件,大部分是无源的,包括光纤光栅、隔离器、合束器、声光晶体等,这部分价值量占比约为15-20%;四是各类机械件及电子元器件等,这部分价值量占比约为30%-35%左右。

光纤、泵浦源为尚未实现国产化的部分,而光学器件、机械件、电子元器件大部分均实现国产化,机械件、电子元器件技术含量低、供应商多,主要采用外协生产。而光纤、光学器件基本上均属于光学工程这一学科,而泵浦源则属于半导体范畴。

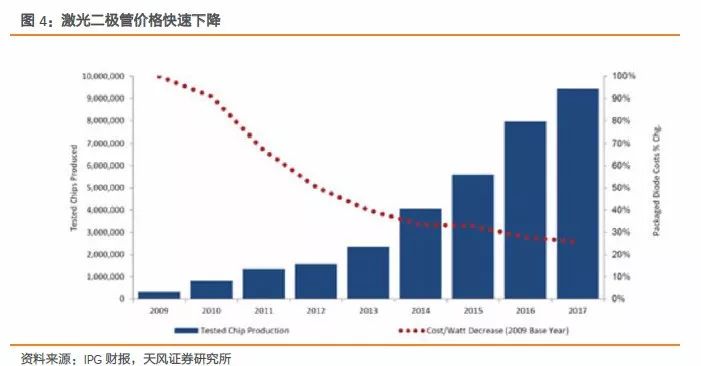

客观而言,我国半导体行业与发达国家相比还有很大差距,但半导体二极管技术的飞速进步使其未成为我国光纤激光器行业的掣肘、反而是助力。

自2000年代开始至今,我国激光器行业同样受益于半导体二极管技术、封装技术等突飞猛进的发展。光纤激光器的每瓦输出功率平均成本大幅下降,可靠性也大幅提高。根据IPG财报披露,2017年光纤激光器使用的二极管成本已下降到2009年的25%左右。尽管未成为成本掣肘,以长光华芯为代表的国内激光芯片企业正在进行积极探索及产业化,试图打破我国对于进口激光芯片的依赖。

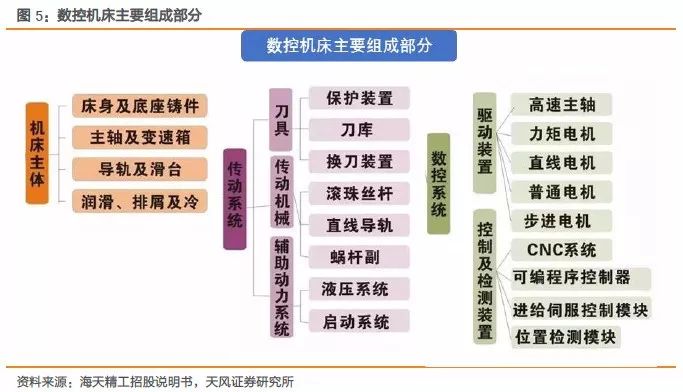

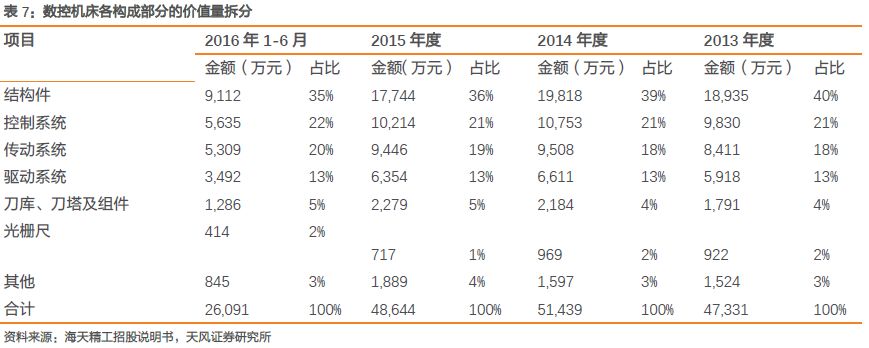

而机床则非常不同,机床是更为综合的设备,跨多个学科

。以越来越普及的数控机床为例,其主要构成部分为机床主体、传统系统、数控系统,其中传动系统又包括刀具、传动机械、辅助动力系统(液压、启动系统),数控系统又包括驱动系统(主轴与电机)、控制及检测装置(CNC、控制器、伺服控制模块)等,传动、驱动、控制三大系统从价值量来看分别占20%、20%、13%左右,都非常重要。

机床横跨了多少学科呢?至少包括基础材料、机械设计、工控自动化、电气工程等四个大学科

。以材料为例,由于我国特种钢材和国外尤其是日本差距巨大,导致我国很难生产高端丝杠、导轨、电机。更不必提国外对于高端数控系统的封锁。以液压系统为例,我国液压装置至今仍非常依赖进口,液压气动装置对于日本的进口量2015年以来逐月提升。以轴承为例,目前全球位列前茅的轴承厂商分别为SKF、FAG、NSK、NTN、TIMKEN、IKO、KOYO、NACHI等,难觅中国企业踪影,我国高端轴承仍大量依赖进口。

某种意义上而言,机床的发展取决于以上多个学科的短板取得突破,而这种突破一方面和机床技术进步相辅相成,一方面也是较为漫长的。

2.3. 激光行业以民营为基础,而机床行业则以国企为主、发展负担重

最后,我们再来看一下两个行业另一个根本性的差别

:

所有制之别

。我们统计了我国18家机床代表性企业的企业性质,发现共有11家企业为国有控股或独资、4家混合所有制企业以及3家私营企业,且沈机、秦川等龙头企业均为国有性质。这种局面有一定的历史渊源,与建国初期缺乏市场经济基础有直接关系。

当一个行业主要企业均为国企时,其市场竞争格局、资源分配、定价机制等等都可能存在一定程度的扭曲,且国企往往需要承担主营业务之外的社会责任,长期的影响是行业缺乏竞争活力、效率低下。这可能是机床行业难以涌现真正具备国际竞争力的龙头企业的原因之一。

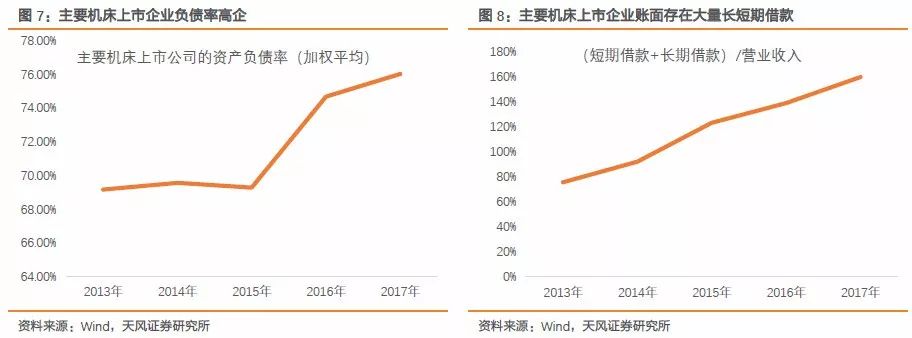

我们可以从主要机床上市公司的财报中窥得一斑。

我们统计了昆机、沈机、青海华鼎等四家公司的资产负债率、账面的长短期借款占收入比例,并且按照市值进行加权平均。结果发现:主要机床上市企业负债率近5年来位于70%以上且不断攀升,短期+长期借款占收入比例逐年高企,到2017年竟达到了收入的1.59倍。这侧面反映出国企面临的融资约束其实非常低,长期低成本融资导致其财务及风险管理能力极差,发展也非常粗放。当然,还有很多其他指标同样能说明国企性质对于机床行业参与者的影响,在这里篇幅限制不再展开。

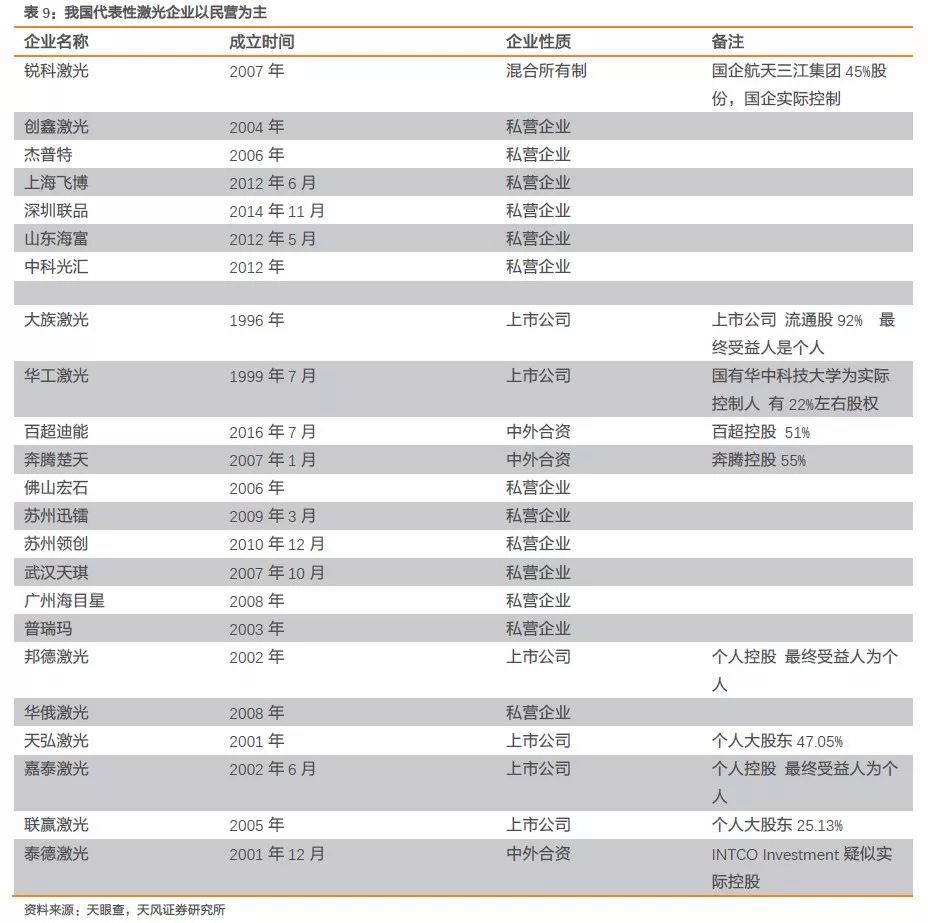

而激光行业则大为不同

。我们通过天眼查查询了23家国内主要的激光设备及激光器公司,发现绝大部分为私营企业、中外合资企业,仅有华工激光为国企,锐科激光为混合所有制(研发与管理实际由闫大鹏、李成等主导)。激光行业目前无论是设备还是激光器领域都呈现出健康的竞争格局,市场的手有望引导其以技术、产品为竞争基础、最终实现自然的优胜劣汰、培育起富有国际竞争力的龙头企业。

2.4. 结论:光纤激光器来者犹可追

综上分析,我们重申:我国机床行业落后的原因是非常复杂的,我们总结的三点原因是:

1)欧美机床发展较早,以18世纪为起点,经历两次工业革命洗礼、用200余年的时间逐步走向完善,而中国机床行业基本上是建国后产物,在发展时间上与发达国家有巨大差距;2)机床本身涉及多个学科,包括机械、电气、工控、材料等,其受制于多个行业的短板,导致轴承、液压系统、数控等多个核心零部件仍依赖进口;

3)由于历史原因,我国机床龙头企业基本上都是国企,国企在市场竞争、资源分配等方面均存在一定扭曲,未有效缩短与国外差距。

对比而言,我国发展激光行业更有优势,同样是三点原因

:

1)机床行业悠久,而激光行业年轻,1963年美国才提出光纤激光器构想,我国在研究和产业化时点上与海外差距不大;且在光纤激光器发展历史中华裔科学家起到了关键作用;

2)激光涉及学科更为聚焦,主要是光学工程和半导体,中国在光学工程领域起步早,且同样受益于激光二极管成本快速下降;

3)我国激光行业参与者大多数为民企,充分发挥市场经济活力。

综上,来者犹可追。从产业研究的角度我们认为需要尤其重视光纤激光器行业。

这是一个我国有希望可以真正把握住的成长行业,未来有希望涌现一些具备国际竞争力的优秀企业。落到公司层面,我们在二级市场建议积极关注锐科激光,在一级市场建议关注特种光纤、激光芯片、sesam、超快激光等我国有待突破的前沿领域。

3. 本周子行业重要观点更新

3.1. 油服装备:油价突破80美元,资本开支增加带动新一轮周期开启

3.1.1. 油价突破80美金/桶大关

油价实质性突破80美金/桶大关,带动油气产业链投资进入新一轮景气周期。我们判断未来一段时间,油价大概率仍将维持70-80美元区间震荡,但是考虑到国际政治局势不稳定加剧以及美国对于伊朗11月份可能采取制裁,不排除油价继续上行甚至突破100美金/桶的可能性。

油价震荡上行的主要动力包括:(1)美国成为最大原油生产国,内部利益诉求明显。

北美时间9月12日周三,美国能源信息署表示,继今年2月超过沙特后,初步估计美国石油产量可 能在8月已经超过俄罗斯成为世界最大的石油生产国。美国从原油进口国变为原油出口国,油价上涨符合其利益。

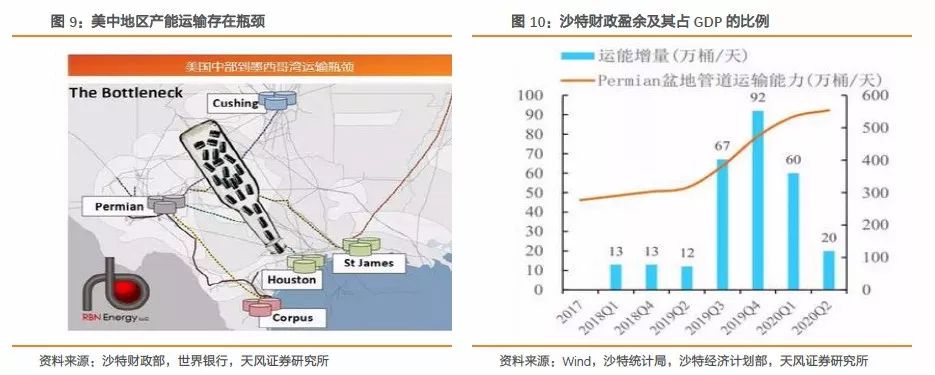

(2)供给侧产能无法快速释放

:目前供给的主要弹性在于美国的页岩油,而目前美中地区页岩油管道建设尚未完成,预计到2019年Q3-Q4才能实现新的运能增量。且美国就业充分,卡车工人短缺。预计至少在可预计的1年之内,页岩油地区产量增幅有限。

当前主要产油国沙特和伊拉克的产能均处于历史高位,如沙特原油产量自2010年呈现震荡上升,2015年三月以来保持高产量日平均超过1000万桶每天的水平,并在2016年前半年产量持续增加,2016年8月达到近10年产量峰值1060万桶/天,2017年以来,沙特原油产量基本稳定在1000万桶/天。

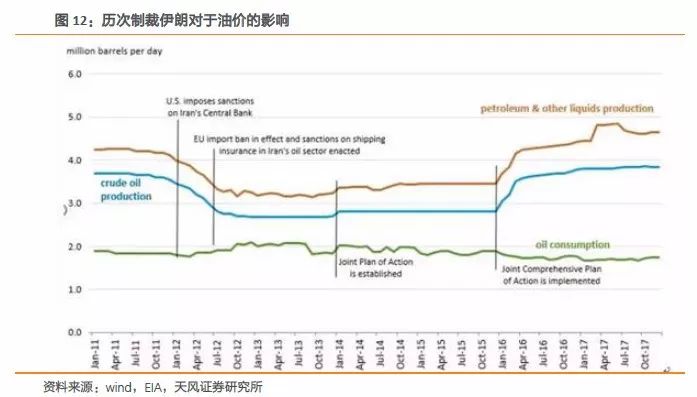

(3)美国对伊朗的潜在制裁可能引起产能进一步收缩:11月,美国是否对于伊朗采取制裁将最终落地。2017年伊朗原油和凝析油出口平均为250万桶/日,比2016年平均水平高出约20万桶/日。历史上,伊朗石油禁运和解禁对供给量影响总共约在90~100万桶/天。

3.1.2. 油气公司的经营情况好转,18~20年资本开支增长值得期待

在一定的技术条件和开采难度下,油价的高低直接决定了石油公司的获利空间,此次油价回升使得各类石油和油气服务公司的业绩弹性得到较大释放。石油公司的经营情况直接决定了资本开支,进而决定了油服公司的业绩。从2014年油价暴跌以来,石油公司利润大幅缩减,2017年增速首次由负转正。

国内市场方面,2018年三桶油资本支出规划均有不同程度的提升。根据各家公司的公告,2018年中海油、中石油和中石化的资本开支分别为750亿元、2258亿元和1170亿元,同比增速分别为50%、4.44%和17.71%,三桶油2018年合计资本开支为4178亿元,同比增加14.28%,已经超过2015年水平,向2014年水平靠拢。当前油公司资本开支处于历史高位,有力带动油服公司业绩进一步好转。

在2014-2016年的油价低迷时期,三桶油纷纷缩减了开采支出成本,新发现和拓展的石油储量迅速下降,进而导致2017年年末的石油储量处于历史低位。同时,考虑到日益增长的石油需求和现有油田逐步进入衰退期,未来通过拓展与发现新油田以满足产量要求是油公司的必然选择,这就倒逼油公司大幅提高资本开支用于开采。

3.1.3. 国家高度重视能源安全,国内投资成此轮重点

习主席高度重视能源安全,在三桶油内部座谈会上特别强调。由于三桶油资本开支前几年下滑较严重,现在需要更多的投入来保证原油产能。

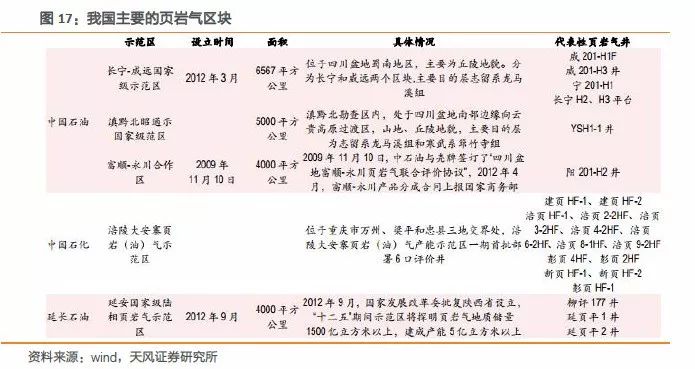

根据国务院有关天然气的开采规划,2020年天然气开采量2000亿方,其中页岩气300亿方。考虑到2017年我国页岩气产能只有90亿方,意味着未来3年天然气开采年均增量将达到70亿方,弹性巨大。

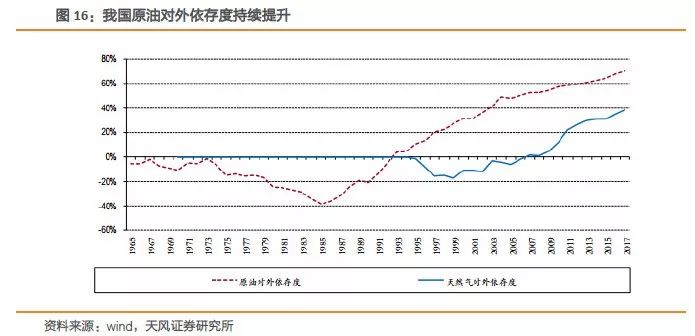

我国能源对外依存度高,能源安全刻不容缓:原油对外依存度目前已经接近70%,天然气对外依存度超过40%。油价升高会蚕食外汇储备,造成潜在的输入性通胀,甚至还会带来能源危机,提升我国能源安全是目前的重中之重。

2020年,中石油预计产量120亿方,中石化预计180亿方。其中中石油主要在长宁(50亿方)、威远(50亿方)、昭通(20亿方);中石化主要集中在涪陵(150亿方)、长宁威远(20亿方)、昭通(10亿方))

油服设备目前存量:

压裂车

:目前存量约320万水马力,页岩气产区存量约100万水马力,其中两桶油80-90万水马力。其余民营企业10-20万水马力。

常规油气压裂车主要以2000水马力及以下型号为主。页岩气以2500水马力及以上型号为主(2500水马力约占70-80%)。

国内目前存量1600台左右,其中中石油600-700台。需要更新的设备大约200台。

钻机:

目前存量约2000台,其中中石油1000台,用于页岩气的160台左右,用于致密气的70-80台。中石化约700台。民营企业800台左右。

页岩气对于油服设备的需求测算:

压裂设备:

平均每套压裂机组16-20台车。平均开采周期2-3个月一个平台,一个平台平均4-6口页岩井。考虑到冬天季节因素,一般一年可以开发4-5个平台, 约20口井。

涪陵页岩气平均产气量10万方/日,长宁-威远等页岩气天平均产气量5万方/日(1500万方/年)。

平均每年新开发页岩气90-100万方,对应产能约120-140万方。平均每年需打井800-900口,对应800-900台压裂车。现在页岩气地区压裂车存量约400台,则未来两年平均每年新增200-250台压力车。

按照一台2500水马力压裂车1800万元计算,对应年市场空间40亿左右。考虑到致密气以及老油田增产对于压裂的需求,每年市场空间约为50-60亿元。

钻机:

平均每台钻机钻井周期2-3个月,一年平均钻4-5口井。

按照每年新增800-900口井计算,需要钻机160-200部。目前存量钻机120部,则未来每年增加20-40部。

按照每台钻机平均7000万元计算,未来两年市场空间约为15-30亿/年。

3.1.4. 重点油服公司

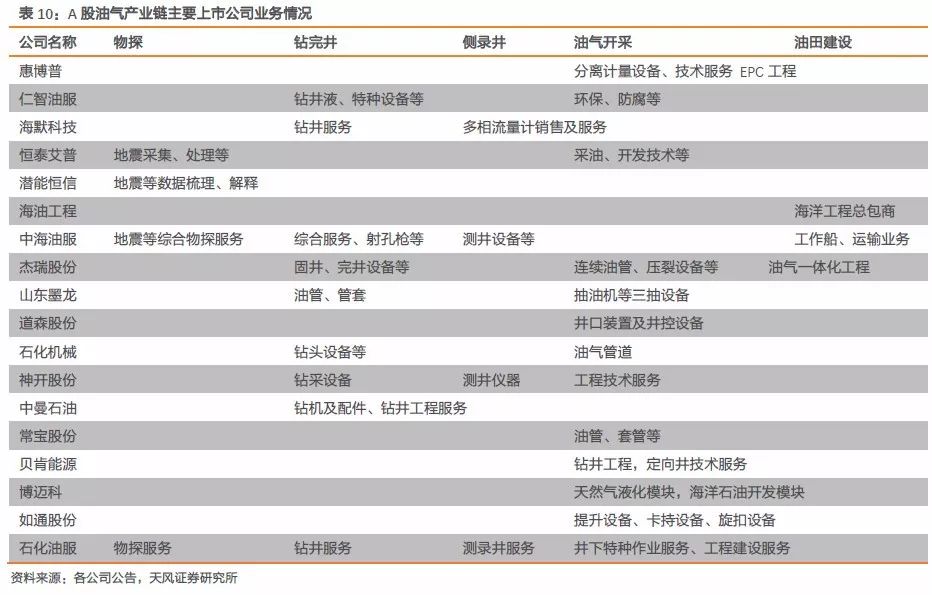

从油气产业链出发对我国主要相关上市公司的业务进行梳理,可以发现我国上市公司业务已经覆盖了全产业链,主要集中在各类机械设备提供,提供系统工程技术服务较少。近年来,随着前期大型项目建造经验的累积,我国油气服务公司近年来转向一体化工程技术服务上转变,如中海油服、惠博普、杰瑞股份等立足于成为油气工程一体化的企业、其EPC工程建设能力不断提升。

根据我们的统计,除去少数由于历史原因业绩严重依赖中石油、中石化的油服公司外,绝大多数油服企业的海外营收占比稳中有升。中曼石油、杰瑞股份、惠博普等业务拓展能力突出的民企依靠海外巨额订单渡过近两年的难关,中海油服等具有国资背景的油服企业也频频加力国际市场,依靠自身的技术专长在非标油气、海洋油气领域大展身手。我们认为,能够在石油行业低谷期证明自身实力的中国油服企业,有望在行业复苏期进一步强化自身高性价比、高系统集成度的优势,博取更大的市场份额。

重点推荐:杰瑞股份和海油工程,受益标的:石化机械、中海油服等。关注港股:安东油田服务、华油能源等。

3.2. 工程机械:9月挖机增速预计为14%-19%,高空作业平台中国租赁商登上全球舞台

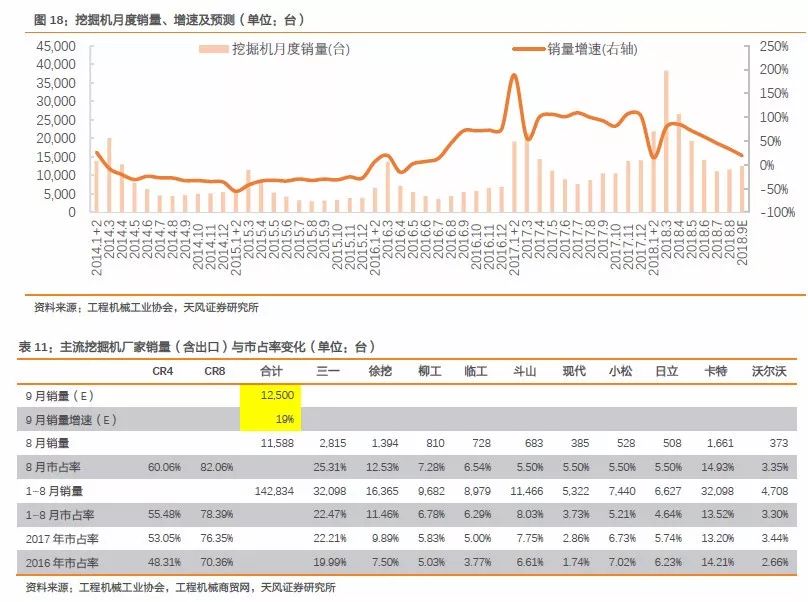

根据行业协会统计的挖机销量: 8月11,588台,YoY+32.9%;1~8月142,834台,YoY+56.2%。

1) 分市场销售情况:8月国内10,087台、YoY+26.8%,出口(含港澳)1,501台,YoY+97%;1-8月国内累计130,579台,YoY+52.3%,出口(含港澳)12,255台,YoY+116%。

2) 分机型销售数据:8月大/中/小挖销量分别为1,765台/2,787台/5,535台,同比增速分别为26.2%/28.5%/26.3%;1-8月大/中/小挖累计销量分别为19,808台/35,086台/75,685台,同比增速分别为64.4%/71.5%/42.1%。

根据小松官网数据,8月中国区挖机开机时间为133.4小时,同比-0.3%。考虑到小松市占率由2017年6.7%下降至2018年1-8月的5.2%,而行业内新机开机率更高、且夏季开工量较春秋季较低,因此该数据可能低估了下游真实的开工数据。我们认为伴随政策发力、前期停工的项目开始复工以及环保因素带来的强制性更新,9月开机时间有望出现一定回升。

8月挖机销量符合预期,预计9月份销量将达到1.2~1.25万台、YoY+14%~+19%,Q3销量增速有望超过30%。根据液压件厂家的反馈,我们预计18Q4挖机行业销量增速不低于15%、全年销量将超过19.5万台, 2019年达到20万台、其中中大挖占比将提升。

根据国内挖掘机8月的销售数据(含进出口),集中度进一步提升至CR4=55.5%、CR8=82.1%,三一、卡特彼勒和徐工占据国内市场前三位,集中度提升的原因主要为龙头穿越周期后,品质、渠道、售后和研发等多方面能力优势巩固,同时液压件等核心部件缺货带来龙头获得供应商保供的优势。国产、日系、欧美和韩系品牌的市场占有率分别为55%、15.6%、17.6%和11.8%,国产份额继续保持50%以上,其中国产4强市占率合计47%。

工程机械主要需求来源分别为:1)大、中、小挖和泵车、汽车起重机的更新周期错位,逐步推进更新、拉长周期。2)全国固定投资额持续增长。其中基建投资占比逐渐提高,工业投资回复,而房地产投资稳定。对应的工程机械、尤其中挖的销量将保持持续增长。3)工程机械主要需求来源之三为大宗商品和主要原材料的价格在持续上涨后带来矿山采掘开工量维持高位,另外国内爆破物的管制逐年加强,导致大量矿山的爆破工作量由“大型挖掘机+重型破碎锤”完成。综上,从不同机型的销量来看,中大挖的增速已经明显高于小挖,预示着地产/基建/矿山等开工量增速更高。

环保因素带动大挖销量高增长,关注结构性变化带来的盈利提升:国内销量方面,8月小/中/大挖当期同比增速26.3%、28.5%、26.2%;1~8月累计同比增速42.1%、71.5%、64.4%。中挖/大挖销量增速持续高于小挖,我们判断原因有两点:1)大挖主要用于矿山开采,施工环境较为恶劣,因而更新周期大大缩短;2)6月27日国务院发布《打赢蓝天保卫战三年行动计划》,环保政策日趋严格,由此带来部分强制性更新需求。销量的结构性变化将带动挖掘机毛利率上行,主机厂盈利能力有望进一步提升。

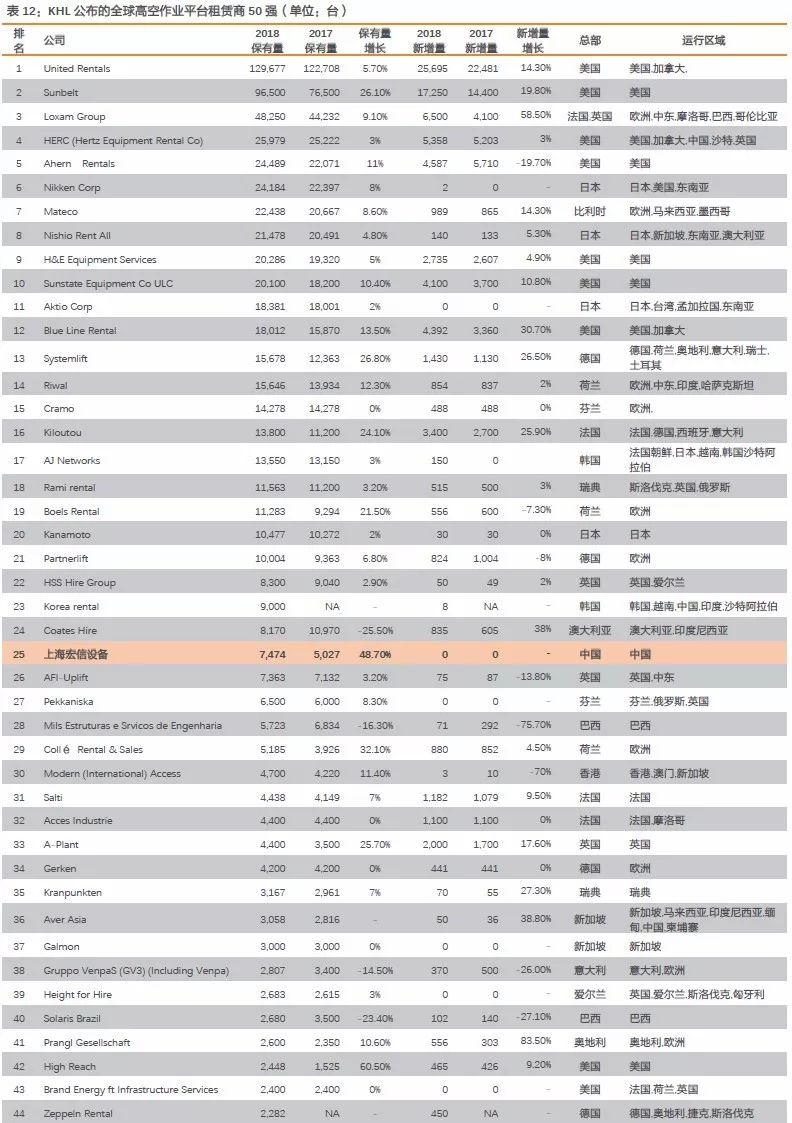

另外,全球高空作业平台租赁商50强榜单发布,中国租赁商上海宏信以7,474台保有量保持国内第一位置、全球排名提升至第25名。未来中国租赁商上榜的将越来越多,资本渗透+行业渗透双提升,国内行业需求将保持持续高增长。

重点推荐:三一重工、恒立液压、浙江鼎力、徐工机械;关注:艾迪精密、柳工。

推荐理由:

需求持续高位、集中度提升,龙头收入高增长。资产负债表修复,行业龙头业绩释放加速。需求的时空错配,不同品类工程机械需求高增长接力。高空作业平台作为新兴产品快速增长,同时美国制造业复苏明显,对高空作业平台的需求明显提升。

3.3. 智能装备:国内8月工业机器人出货增速9%,静待贸易战影响解除

3.3.1. 最新月度数据显示,工业机器人单月增速为9%,IFR对全球全年预期为15%

工业机器人8月数据环比有所回升,单月产量增速为9%,而6、7月增速分别为7.2%、6.3%。

根据最新的IFR预测,本年度全球全年工业机器人增速预期为15%左右,而中国是增长最快的地区之一,对于下半年的展望是有可能企稳回升。工业机器人行业增速连续两个月大幅放缓,主要原因包括:1)国内宏观经济增速的放缓,工业机器人作为下游主要为汽车、电子、金属加工等领域的顺周期行业,景气度受到一定冲击;2)贸易战导致下游行业未来需求的不确定性提升,下游行业capex速度普遍放缓。

中长期来看,中国的机器人密度远低于世界平均水平,潜力空间巨大。

以汽车行业为例,根据IFR统计,2016年我国汽车行业工业机器人密度仅为505台/万工人,而日本、美国、德国、意大利等国家汽车行业机器人密度普遍高于1000台/万工人的水平,是我国的两倍。考虑到汽车行业是工业机器人最早推广、渗透的行业,其他行业的机器人普及程度甚至可能更低。

中国机器人产业联盟指出,当前机器换人在区域分布上最为集中的是珠三角和长三角

。其中,珠三角以广州、佛山为代表,工业机器人应用量非常大;长三角以上海、江苏为代表,机器人制造的几大巨头在此均有布局。目前潜力比较大的地区有两个,其一是环渤海地区,辽宁、唐山等地的工业机器人发展迅速;另一个则是以重庆为代表的内陆地区。根据IFR的最新预测,到2020年,全球工业机器人销量将达到52.1万台,其中中国销量将达21万台,同比增速23.5%,仍将是全球工业机器人行业最为活跃的地区。

3.3.2. 2017年国产机器人市占率首降,本年度行业洗牌或将加剧

据CRIA与IFR初步统计,2017年中国工业机器人市场销量继续增长,全年累计销售14.1万台,同比增长58.1%,增速创历时新高。其中,国产机器人销售3.78万台,同比增长29.8%;外资机器人销售10.3万台,同比增速71.9%。与上年相比,国产工业机器人销售增速基本稳定,外资品牌销售增速明显加快增速。外资机器人在市场总销量中的比重为73.2%,比上年提高5.9个百分点。

从内外资结构看,2017年在主要行业中,汽车行业外资品牌机器人仍主导市场,国产机器人占有率约为10%左右,占比下降近6.2个百分点;电气电子设备和器材制造行业中,国产机器人市场占比28.4%,比上年下降了6.7个百分点;在金属加工业中,国产机器人占市场总量的51.8%,比上年下降了4.44个百分点。2017年国产工业机器人应用行业继续扩大,已涉及国民经济39个行业大类和110个行业中类,释放出更多的市场需求。

国内机器人市场竞争加剧,采取过度价格竞争、而缺乏产品竞争力的参与者最终可能出局

。从上市机器人公司2018H1增速来看,埃斯顿、拓斯达等增速超过行业增速,这说明行业内仍有大量企业增速低于行业平均增速。由于成长性好、且具备一定的盈利前景,工业机器人行业近年来吸引了大量国产参与者,而绝大部分企业缺乏核心技术储备、主要依赖价格竞争,在上下料及搬运等领域抢夺一定市场份额。但去年以来,海外产能在国内有效释放,对这部分国产机器人生存空间造成挤压。对于小厂商而言,通过不盈利甚至亏本的方式争夺市场份额的难度大大加大,后续可能迫于竞争压力、最终出局。

4. 本周行情回顾

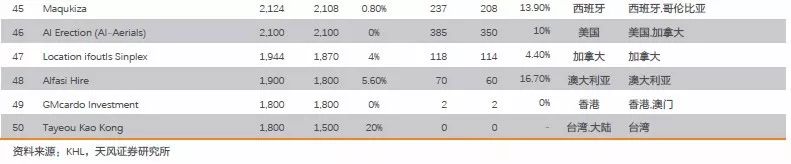

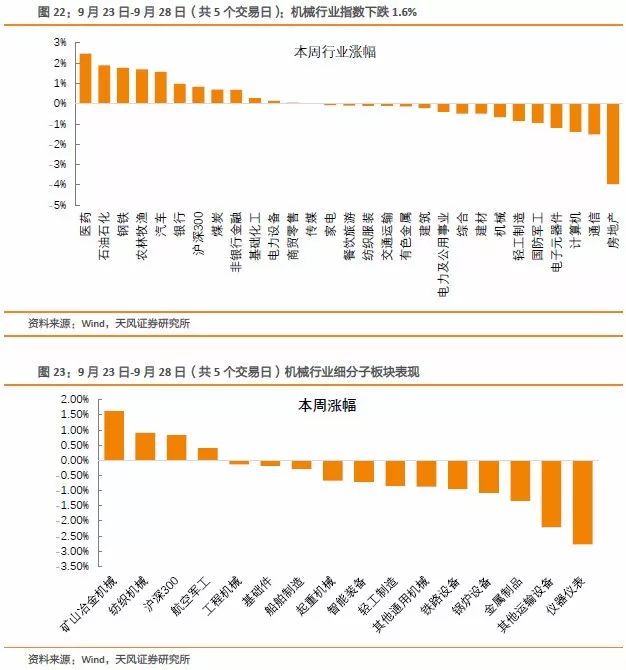

9月16日-9月21日(共5个交易日)沪深300指数上涨0.8%,机械行业指数下跌0.7%,国防军工行业指数下跌0.9%。机械子板块中,涨幅最大的是矿山冶金设备1.63%。

5. 一周行业要闻

5.1. 工程机械