四川九洲电器集团有限责任公司(以下简称“九洲公司”)是国家“一五”期间156项重点工程之一,是国家从事二次雷达系统及设备、空管系统及设备科研、生产的大型骨干军工企业。九洲公司作为我国军工电子产品的重要供应商,在型号多、任务紧、周期短的背景下,紧跟国家战略层面政策引导,以“两化融合”、“智能工厂”、“智能制造”的热点为发展契机,按照军工电子产品的严格标准,全面采用国际领先的数字化信息手段,提升企业基于MBD的三维设计一体化、机电软一体化BOM和数字化设计工艺一体化的能力。

九洲公司产品领域众多,研发事业部多,涉及用户分类多,项目来源多,导致产品研制的管理模式不统一;同时,多专业,多学科研发,设计工具种类多,版本不一致,导致信息共享程度低,对以往类似设计经验的利用率不高。

结合公司IPD改革,对不同产品和项目的业务过程进行梳理,对主要型号研制过程进行了规范化定义,并制定为模板,在项目创建时根据项目的性质选择相应的模板,即实现了项目管理的初始定义。

在平台中建立设计资源、工艺资源等企业资源库,建立长效知识积累再利用机制,对进入平台的操作系统、各类工具软件的版本进行统一和限制,确保信息的有效性。

通过将常规产品研发流程固化在通用的标准化流程模板中,让科研人员有更多的精力聚焦在研发工作上,不必关心产品的研发管理过程。同时,通过平台提供的物料、模板、标准、规范、典型案例等基础资源,为产品研发质量提供了有力的技术保障。

九洲公司过去虽然采用三维建模,但归档和生产仍然使用二维图纸,数控加工时甚至需要重新建模,严重影响产品的质量和生产效率。

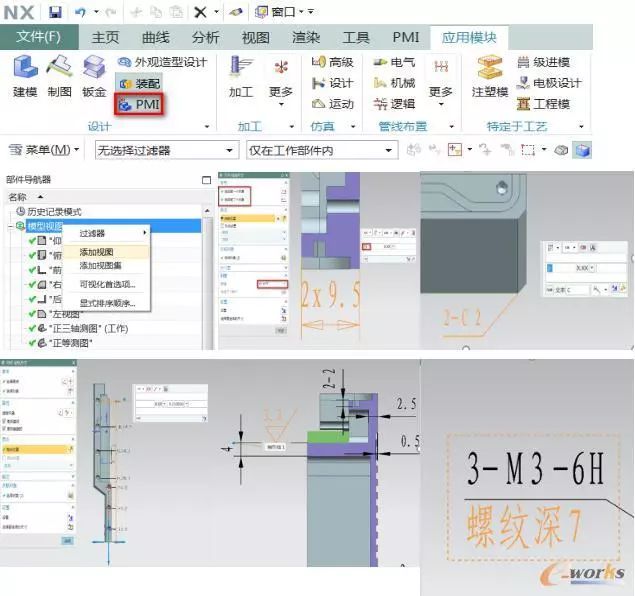

本次建设中,九洲公司采用了基于MBD的全三维设计模式,以MBD定义装配模型和零件模型,形成了以三维模型为核心的产品全生命周期数据集,是产品在生命周期内设计、制造、装配和检验的唯一数据源。根据国家标准GB/T24734—2009《技术产品文件数字化产品定义数据通则》等系列国家标准,结合企业实际情况完成了三维建模、标注、检查、检验等系列企业标准。

图1 PMI标注示例

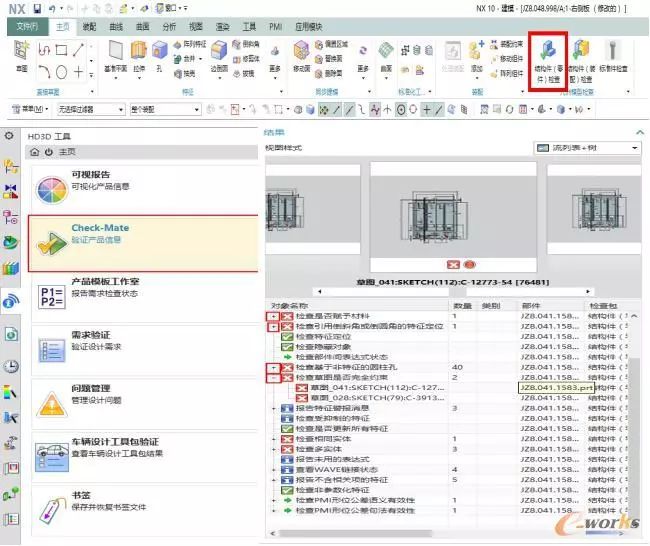

通过建立三维模型规范、统一标准化环境,建立完整的重用库和科学的模型检查机制(如图2所示),采用TOP-DOWN的先进设计模式,为后续MBD工艺、MBD制造提供了有效的数据保障。

图2 三维模型检查

九洲公司过去硬件设计在Windchill系统中,而软件在Smarteam系统中,软件数据未纳入同一系统管理;同时在试制过程中设计BOM未纳入PDM管理,由生产车间在CAPP中编制工艺文件时手工录入。这些导致BOM不准确,信息不完整,给SAP ERP等业务系统造成错误数据。

在平台上建立了机电软一体化BOM要求和流程保障制度,对NX、Cadence等设计工具进行系统集成,确保设计数据实时保存到数字化协同设计平台中,控制数据不再保存到本地,确保数据有效受控。与软件工程化管理系统Aside做集成,将软件及软件文档纳入平台中统一管理。通过使用文件和模型成熟度管理,对试制的模型及数据进行管理,实现全生命周期的BOM完整、受控。

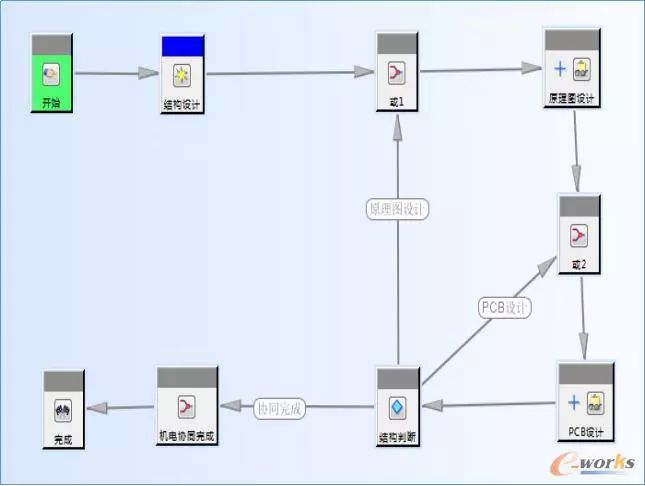

原结构设计师与电路设计师向对方提出的设计约束往往需要经过多轮沟通,涉及到不同的事业部更是需要大量的时间和精力来沟通和验证,由于沟通中没有直观的模型辅助,可能因为设计师个人的理解偏差造成设计工作的反复,最终影响项目的进度。

在平台中建立了机电协同流程,如图3所示,由结构设计师发起初始流程,电气设计师参与的协同设计流程,支持权限允许范围的修改和数据交换。

图3 机电协同流程简图

过去设计端采用Windchill系统,工艺端采用CAPP系统,但两个系统间数据层无法保持及时、准确的联动,几乎是完成设计归档后再开展工艺设计的串行模式。

现主要采取以下方式来提升设计和工艺的协同能力:一是统一数据源,将设计、工艺业务和数据全部纳入到同一平台中,消除设计与工艺业务的信息孤岛;二是建立统一的标准规范,含PMI标准规范,中差模型建模规范等;三是建立基于零部件完成度设计工艺协同机制和流程,确定零件在某个程度上进行预发放,便于工艺能够提前开展准备工作;四是工艺,不同专业并行开展,在平台上机加、表面处理、装配等不同专业工艺人员同步开展工作,提升效率。

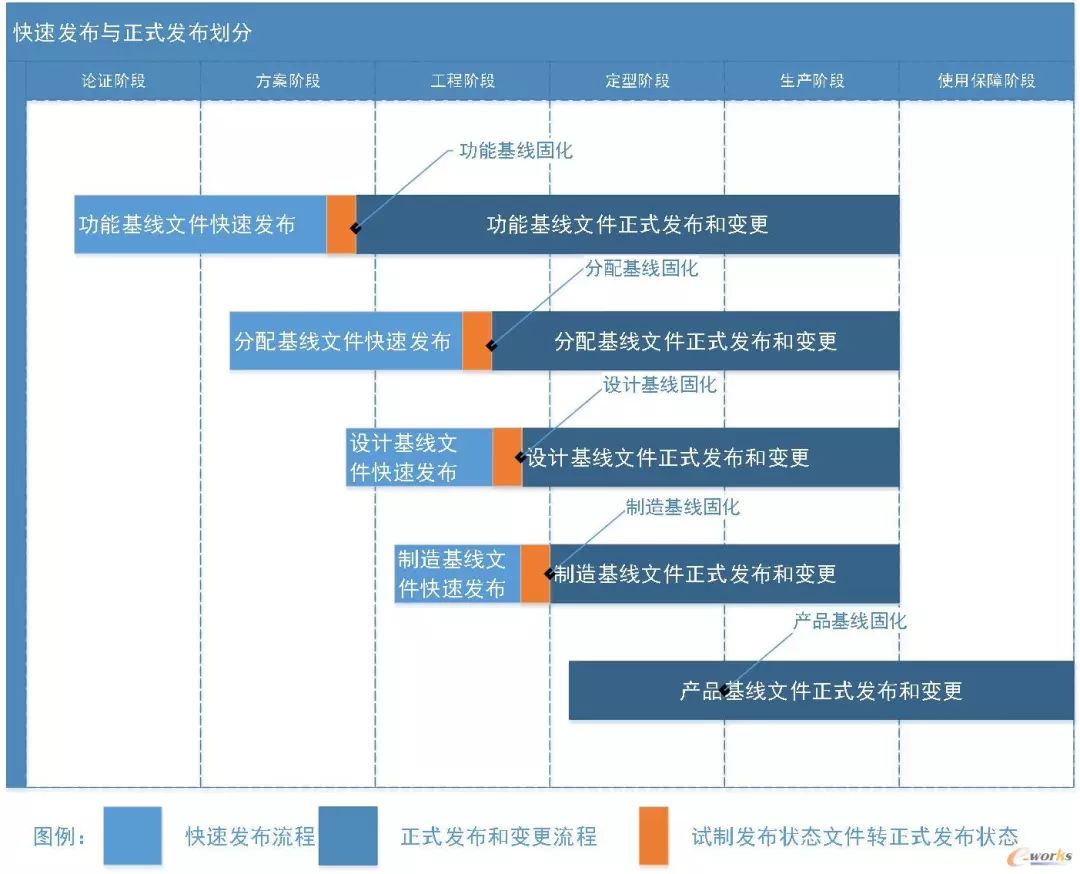

过去科研生产中存在大量临时设计图纸和临时工艺文件的情况,这些技术文件都是纸质文件在现场使用,未纳入信息系统进行管理,设计的演变过程不易追溯;部分纸质文件在现场经过修改,并未将修改信息落实到最终规定的电子文档中,容易造成产品质量的不稳定。临时设计图纸和临时工艺文件是由于产品试制过程中需要不断的调整和尝试,为应对这种快速需求而产生的,若按正式的归档发布流程可能影响效率。

在建设实践中,采取了两方面的应对措施,一是对零件开展完成度管理;二是对文档进行成熟度管理。完成度管理主要是用于零件的协同,成熟度管理主要是用于文档的发布和使用。根据公司实际情况,对原临时设计图纸和工艺文件设置临时发布状态,可以通过快速发布和更改流程实现文档的发布和更改;对技术状态初步固化时,文件必须进行正式发布和更改,如图4所示。

图4 快速发布与正式发布

由于九洲公司暂未实现在线检测,对基于MBD模型数控加工的零件采取了首件检验和关键尺寸检验的方式。对首件使用三坐标测量仪检测,检测合格后对加工程序、设备等流程等标识、参数作记录作为后续零件检验依据;对设计师在模型上明确标注的尺寸必须进行检验,确保关键要素的一致性。