电动汽车的电动机是有源负载,其转速范围很宽,且在行驶过程中需要频繁地加速和减速,工作条件比一般的调速系统要复杂,因此,其驱动系统是决定电动汽车性能的关键所在。

随着电动汽车的发展,对电力电子功率驱动系统提出了更高的要求,即更轻、更紧凑、更高效、更可靠。

常用的半导体材料,尤其是各种电子产品中的处理器、存储器等芯片,通常都是基于硅晶体(单晶硅或多晶硅)制造出来的。而实际上还有一类半导体是基于化合物晶体制造的,SiC(碳化硅)半导体就是其中之一。

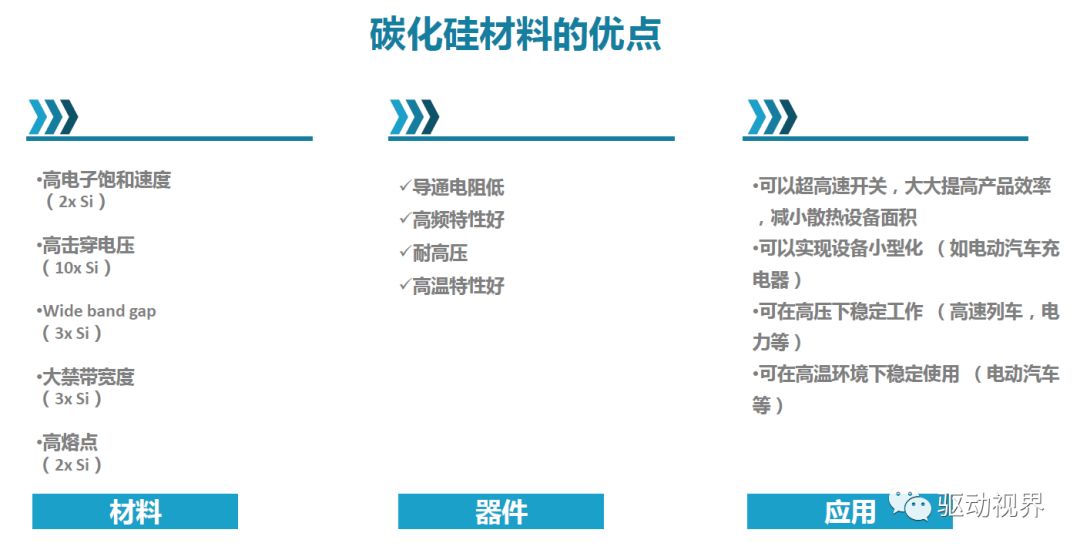

由于相比硅基半导体在材料特性上有所差异,SiC(碳化硅)半导体具备比硅基半导体更好的高频、大功率、高辐射性能。

什么是SiC?

碳化硅又称金钢砂或耐火砂。碳化硅是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料在电阻炉内经高温冶炼而成。

目前我国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体,比重为3.20~3.25,显微硬度为2840~3320kg/mm²。

黑碳化硅是以石英砂,石油焦和优质硅石为主要原料,通过电阻炉高温冶炼而成。其硬度介于刚玉和金刚石之间,机械强度高于刚玉,性脆而锋利。

绿碳化硅是以石油焦和优质硅石为主要原料,添加食盐作为添加剂,通过电阻炉高温冶炼而成。其硬度介于刚玉和金刚石之间,机械强度高于刚玉。

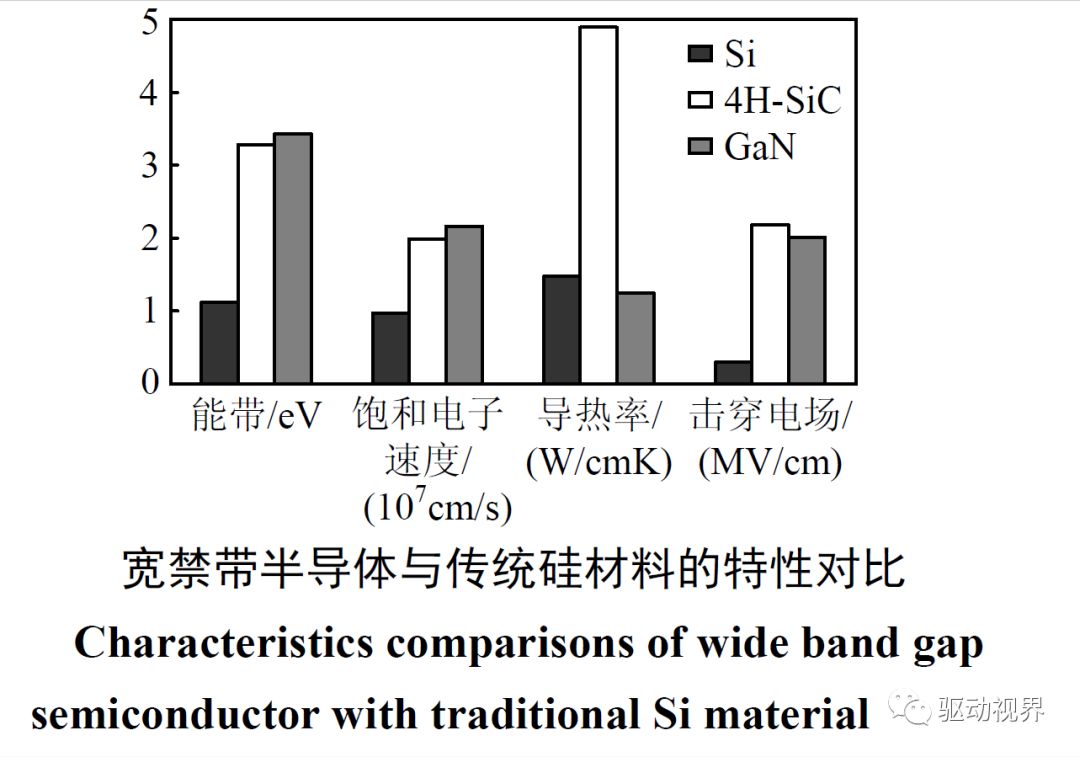

碳化硅(SiC)由于其独特的物理及电子特性,在一些应用上成为最佳的半导体材料:短波长光电器件,高温,抗幅射以及高频大功率器件,其主要特性及与硅(Si)和砷化镓(GaAs)的对比如下。

宽能级(eV):

-

4H-SiC: 3.26

-

6H-Sic: 3.03

-

GaAs: 1.43

-

Si: 1.12

由于碳化硅的宽能级,以其制成的电子器件可在极高温下工作,这一特性也使碳化硅可以发射或检测短波长的光,用以制作蓝色发光二极管或几乎不受太阳光影响的紫外线探测器。

高击穿电场(V/cm):

-

4H-SiC: 2.2x10e6

-

6H-SiC: 2.4x10e6

-

GaAs: 3x10e5

-

Si: 2.5x10e5

碳化硅可以抵受的电压或电场八倍于硅或砷化镓,特别适用于制造高压大功率器件如高压二极管、功率三极管、可控硅以及大功率微波器件。另外,此一特性可让碳化硅器件紧密排列,有利于提高封装密度。

高热传导率(W/cm‧K@RT):

-

4H-SiC: 3.0-3.8

-

6H-SiC: 3.0-3.8

-

GaAs: 0.5

-

Si: 1.5

碳化硅是热的良导体,导热特性优于任何其它半导体材料。

事实上,在室温条件下,其热传导率高于任何其它金属,这使得碳化硅器件可在高温下正常工作。

高饱和电子迁移速度(cm/sec @E 2x105V/cm):

-

4H-SiC: 2.0x107

-

6H-SiC: 2.0x107

-

GaAs: 1.0x10

-

Si: 1.0x107

由于这一特性,碳化硅可制成各种高频器件(射频及微波)。

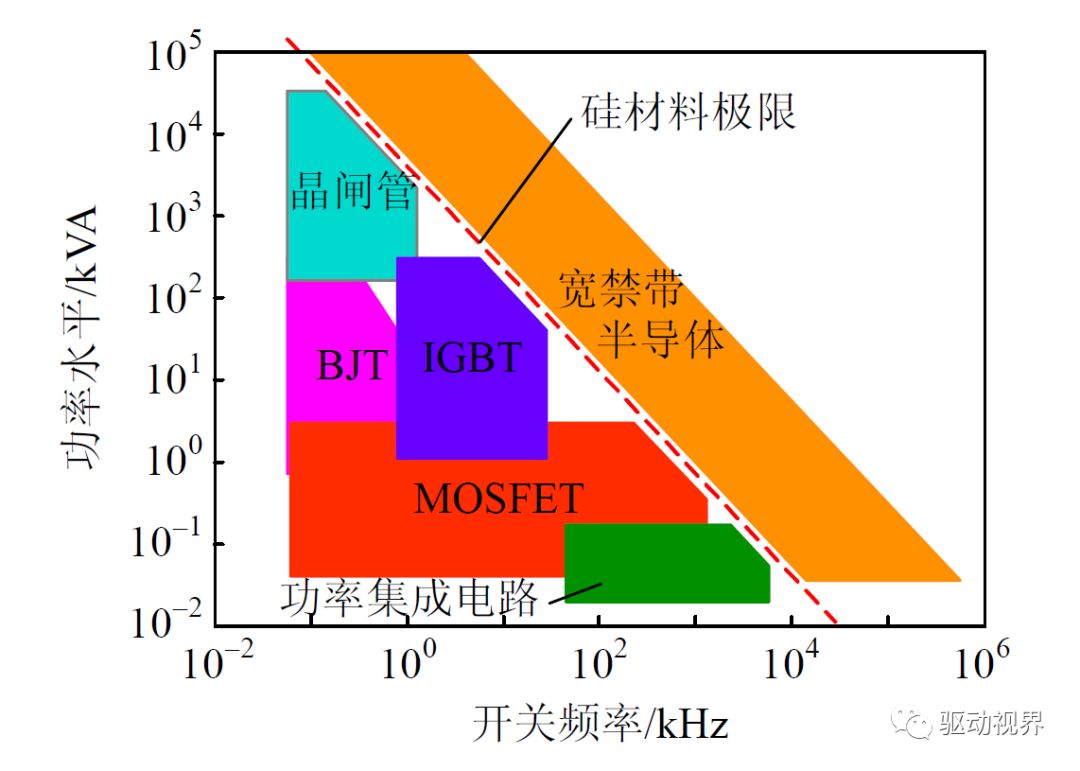

多年来,主流的功率半导体技术一直(现在仍然)是硅基,即功率MOSFET和绝缘栅双极晶体管(IGBT)。

功率MOSFET被认为是最便宜、最流行的器件,用于适配器、电源和其他产品。它们用于高达900伏的应用中。

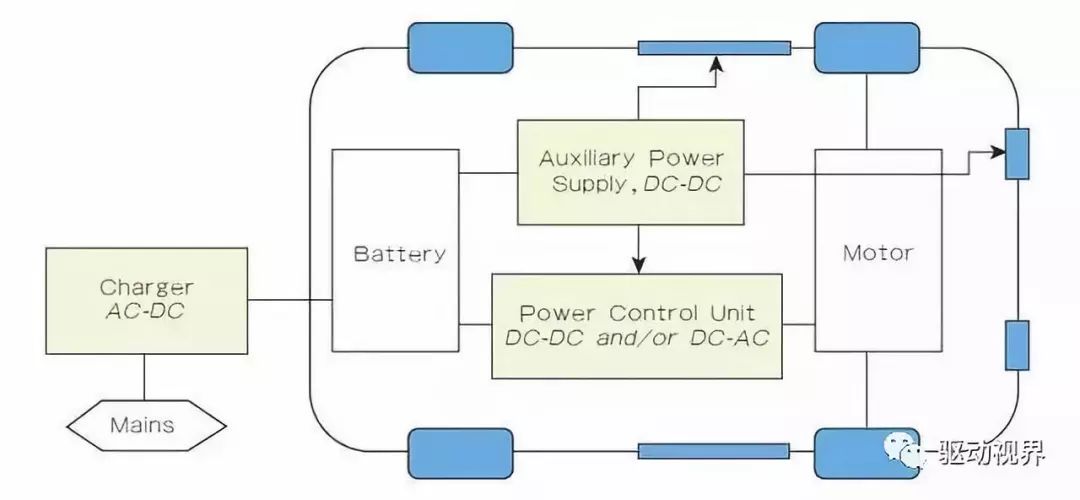

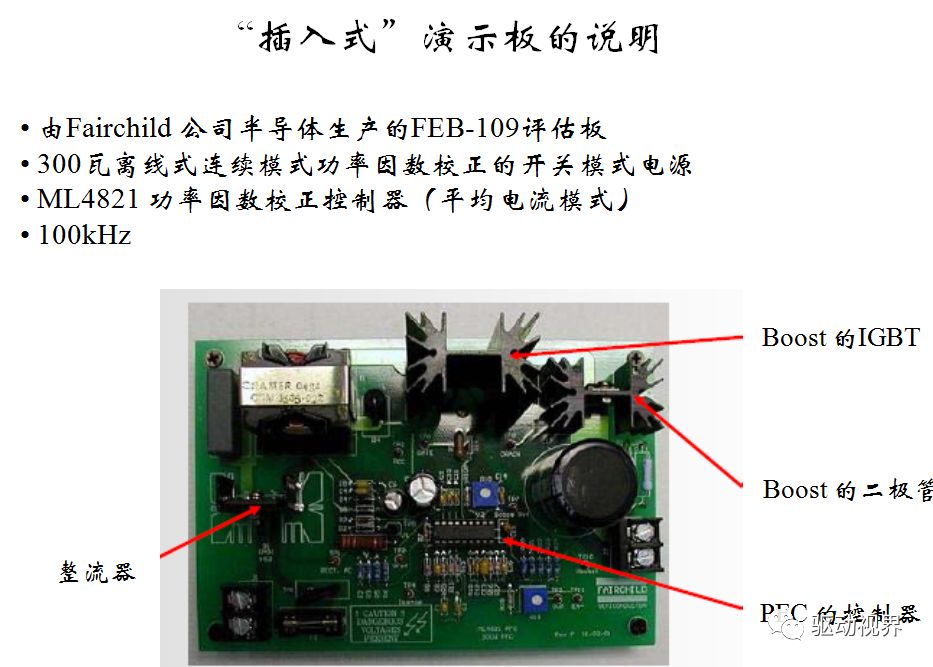

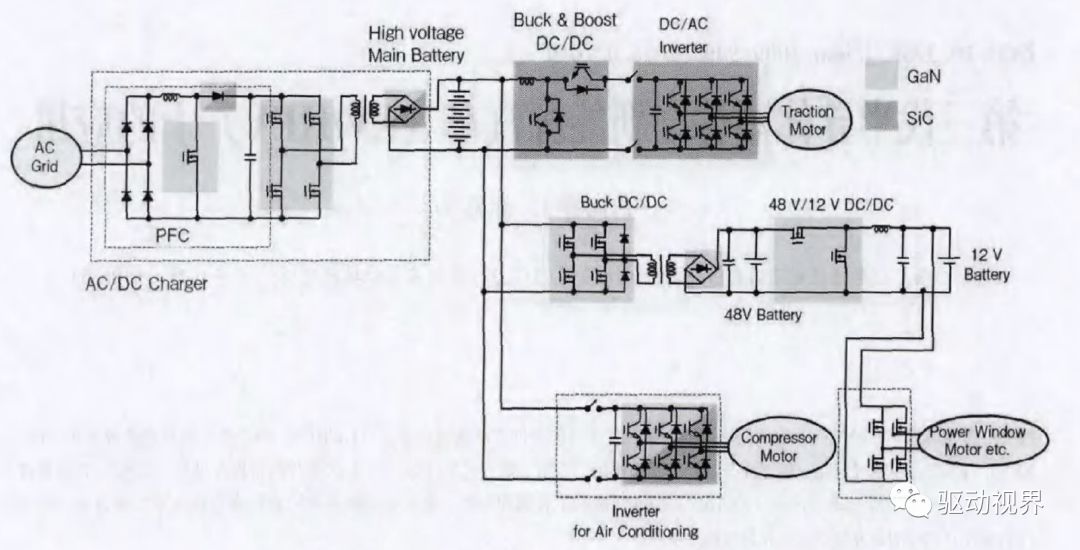

▲SiC电源组件在电动汽车中有许多用途

最主要的中端功率半导体器件是IGBT,它结合了MOSFET和双极晶体管的特性。IGBT用于400伏~10千伏的应用。

问题在于,从5伏到几百伏,硅MOSFET一直都是一种很好的技术。当电压达到600伏到900伏时,硅MOSFET很好,但它开始出现能量损失。

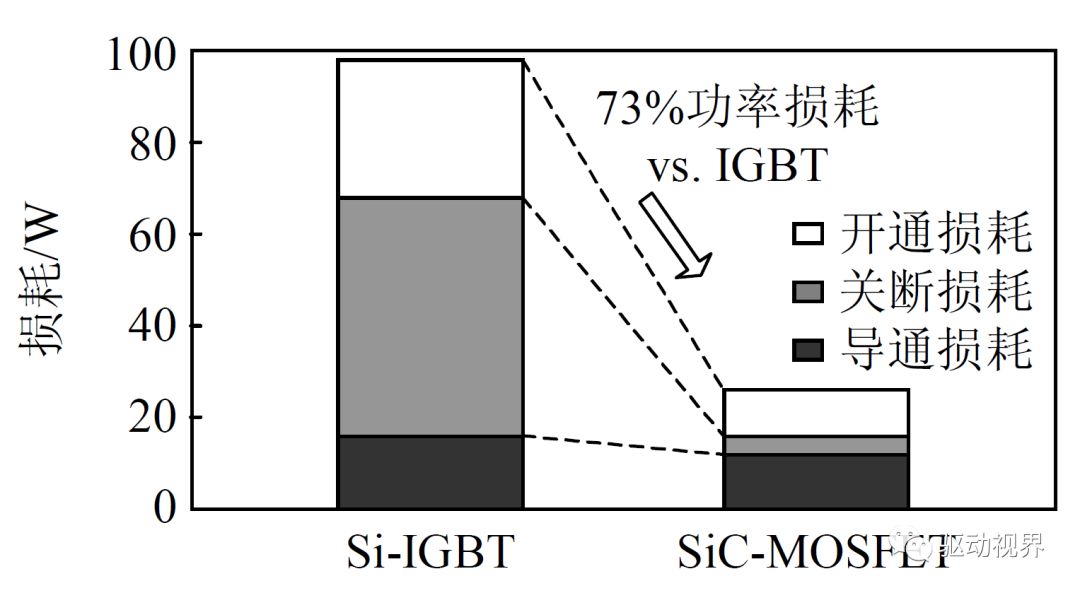

功率MOSFET和IGBT正在达到其理论极限,并且存在不必要的能量损失。器件因传导和开关而产生能量损失。传导损耗是由器件中的电阻引起的,而开关损耗是在开关状态期间发生的。

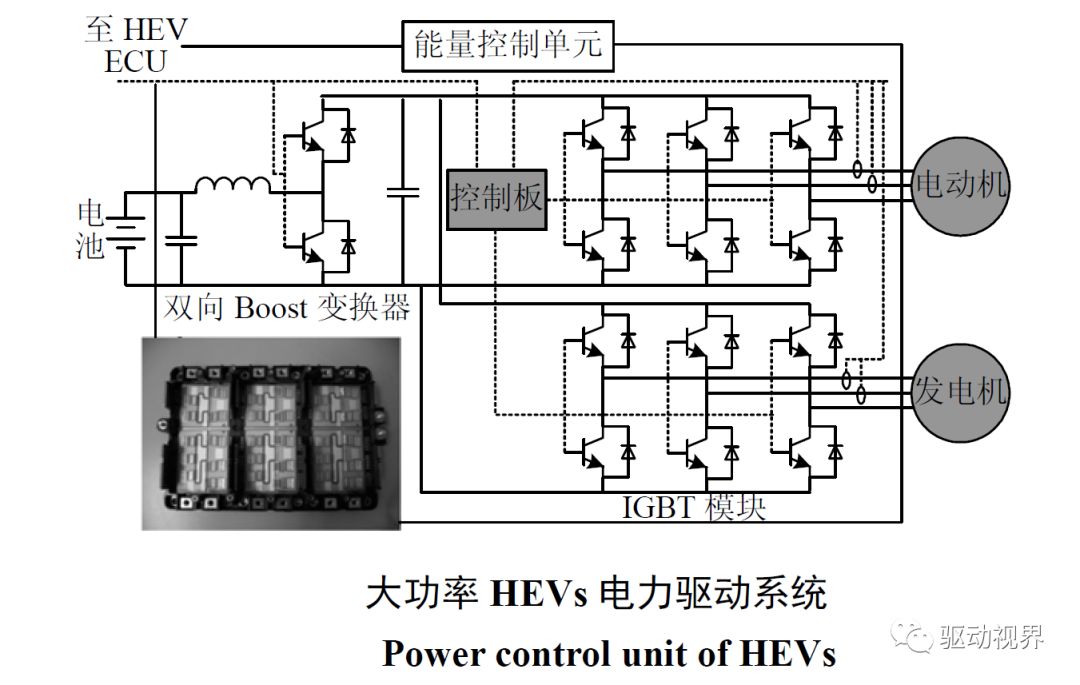

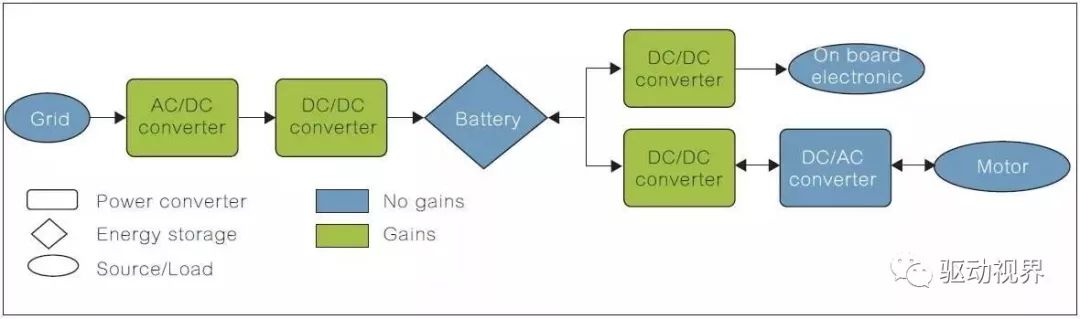

典型混联型电力驱动系统的电路结构如下图所示,由储能电池、双向DC-DC 变换器、逆变器/变流器、电动机、发电机、控制电路和电感电容组成。

其中,双向DC-DC变换器将储能电池的电压泵升到逆变器所需的高压直流;逆变器/变流器将直流电压转换成驱动电机的三相交流电;发电机与燃油发动机相连。

其较为理想的工作状态是:启动和低速时,燃油发动机关闭,电池向电动机供电并驱动汽车行驶;爬坡和加速时,燃油发动机和电动机可同时工作;减速和制动时,电动机和发电机均可进行再生制动,向电池充电,能量得到回收。

实际上,现在的大功率电力电子设备无论是成本、体积,还是功率密度,都不是很适应汽车工业的需求。因为传统的大功率电力电子设备主要面向一般工业和可再生能源领域,在性能上要求没有汽车行业这么苛刻。

对于新一代大功率电动汽车,其电力驱动系统需从传统工业级进入到真正的汽车工业级。

为此,美国能源局制定了2020年HEV的发展目标:电力电子设备的功率密度超过14.1kW/kg,体积小于13.4kW/L,效率超过98%,价格低于3.3/kW。

这个发展目标对电力电子器件和拓扑性能、控制策略、系统集成以及封装都提出了新的要求和挑战。

SiC 功率半导体器件具有Si基器件无可比拟的电气性能:

1 ) 耐压高。

临界击穿电场高达2MV/cm(4H-SiC),因此具有更高的耐压能力(10倍于Si)。

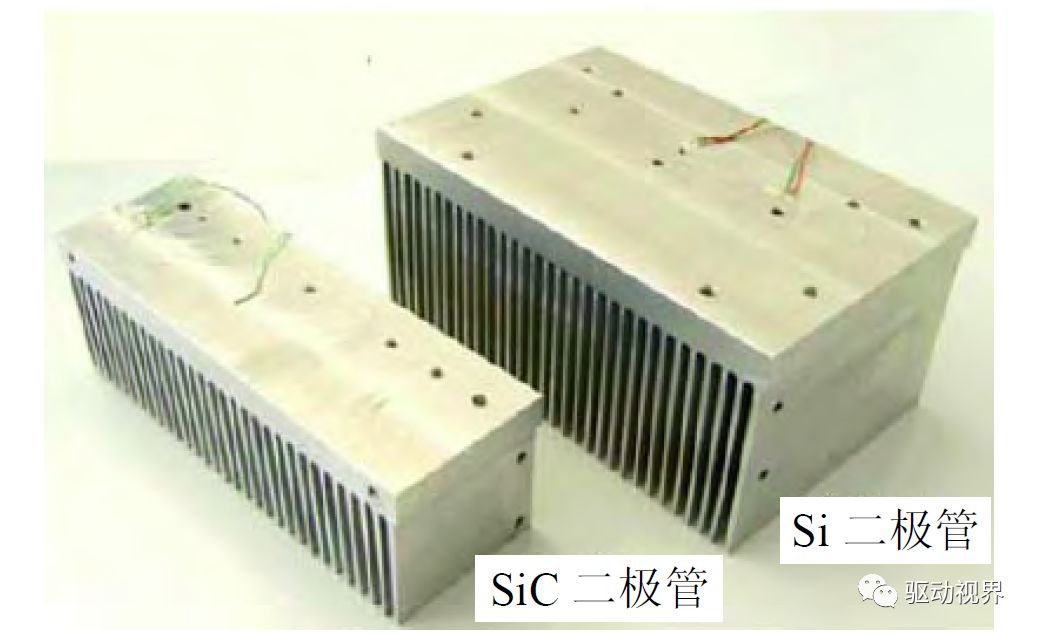

2)散热容易。

由于SiC材料的热导率较高(3倍于Si),散热更容易,器件可工作在更高的环境温度下。有报导,SiC肖特基二极管在361℃的工作结温下正常工作超过1小时。

SiC可显著减小散热器的体积和成本。理论上,SiC功率器件可在175℃结温下工作,因此散热器的体积可以显著减小。

▲采用 Si 和SiC SBDs 的散热对比

上图为采用SiCSBDs的小功率EV车载逆变器散热片体积和采用传统Si基半导体器件散热片体积的对比,可看出,采用SiCSBDs 器件散热片的体积大大减小。

对于主流的大功率HEV,一般包含两套水冷系统,一套是引擎冷却系统,冷却温度约105℃,另一套是电力电子设备的冷却系统,冷却温度约为70℃。

如果采用SiC功率器件,由于其具有3倍于Si的导热能力,可以使器件工作于较高的环境温度中。

长期以来,HEV设计者一直希望将两套水冷系统合二为一,其直接效益是大大降低了HEV驱动系统的成本。

此外,SiC功率器件的高导热性也使风冷在未来的中、大功率电动汽车中成为可能。

3)导通损耗和开关损耗低。

SiC材料具有两倍于Si的电子饱和速度,使得SiC 器件具有极低的导通电阻(1/100 于Si),导通损耗低;SiC 材料具有3倍于Si 的禁带宽度,泄漏电流比Si 器件减少了几个数量级,从而可以减少功率器件的功率损耗;关断过程中不存在电流拖尾现象,开关损耗低,可大大提高实际应用的开关频率(10 倍于Si)。

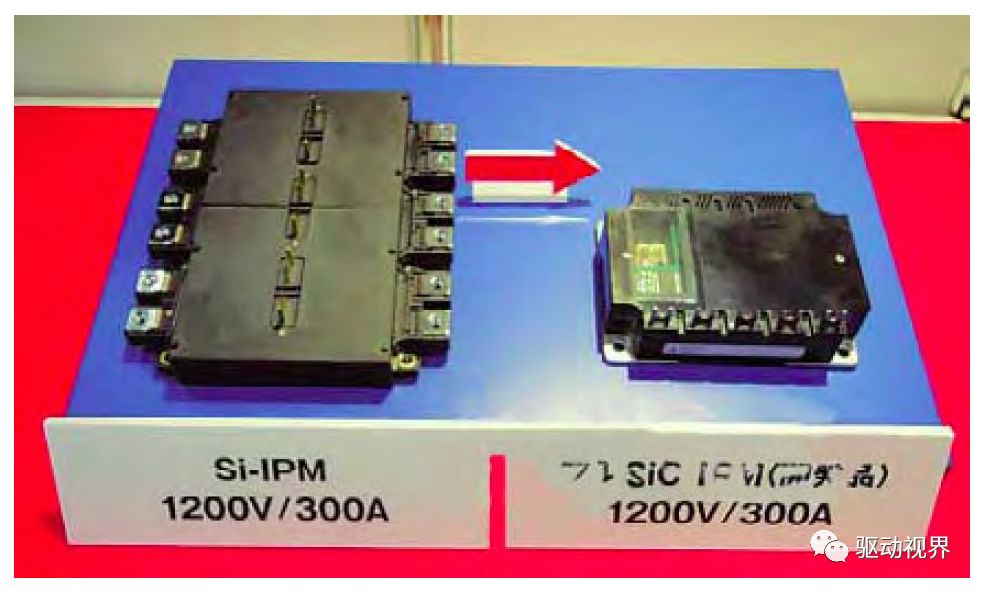

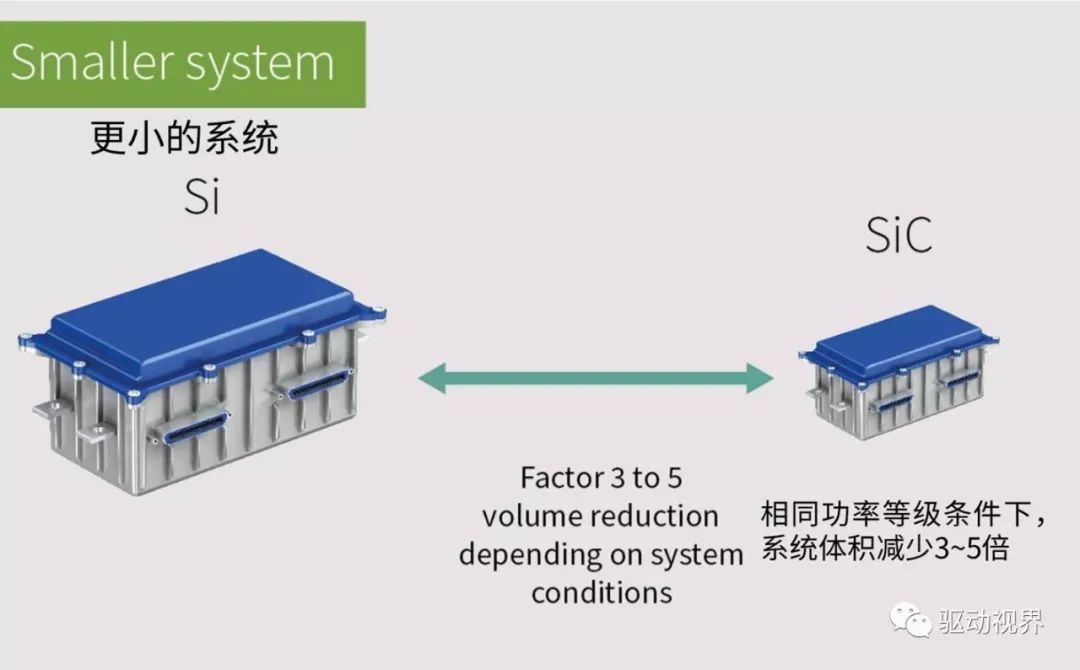

4)可以减小功率模块的体积。

由于器件电流密度高(如Infineon 产品可达700A/cm²),在相同功率等级下,全SiC 功率模块(SiC MOSFETsSiC SBD)的封装尺寸显著小于Si IGBT 功率模块。

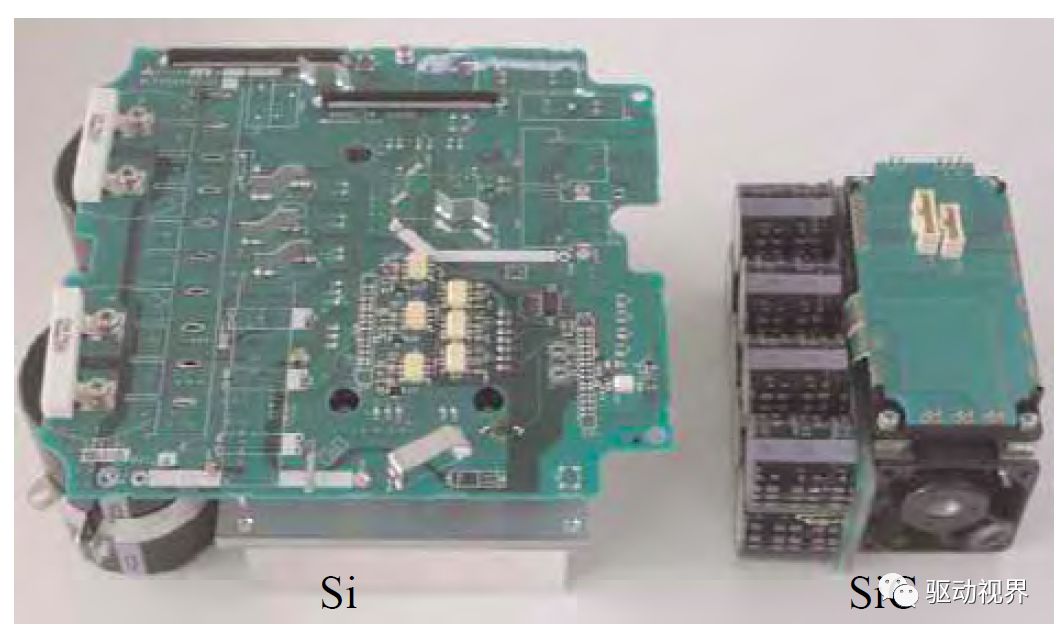

▲三菱电机 Si 和SiC 功率模块封装对比

由于开关损耗的降低,SiC 器件能工作于20kHz 以上开关频率,将够显著减小无源器件的体积和成本。

▲三菱电机 11kW Si 和SiC 逆变器体积对比,其中SiC逆变器的功率密度达到10W/cm³

▲典型的电动汽车电源架构

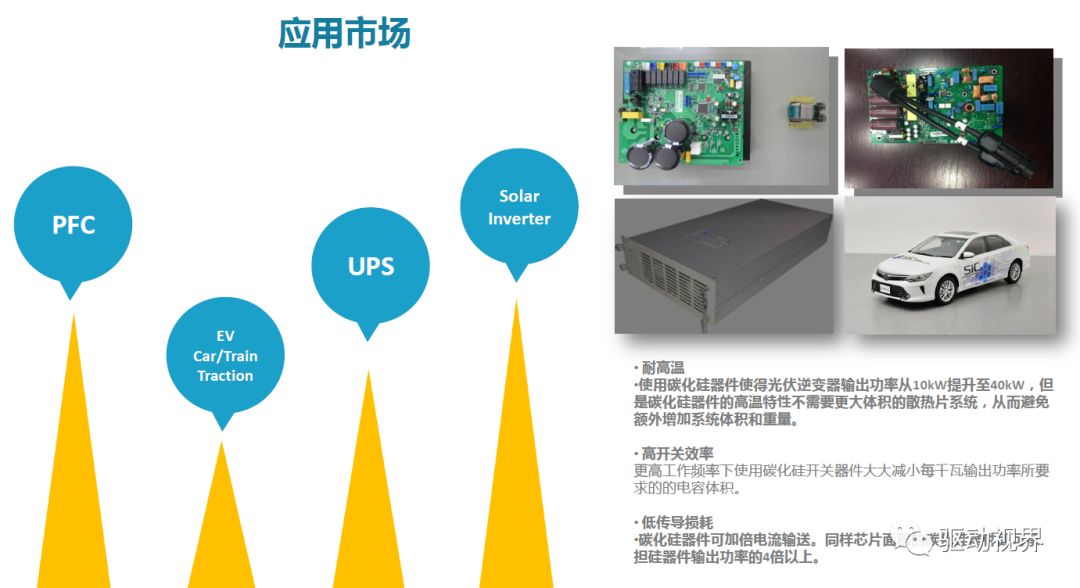

随着电动汽车以及其他系统的增长,碳化硅(SiC)功率半导体市场正在经历需求的突然激增。

这便是SiC的用武之地。基于氮化镓(GaN)的功率半导体也正在出现,GaN和SiC都是宽带隙技术,硅的带隙为1.1eV。 相比之下,SiC的带隙为3.3eV,GaN的带隙为3.4eV。

SiC是一种基于硅和碳的复合半导体材料。在生产流程中,专门的SiC衬底被开发出来,然后在晶圆厂中进行加工,得到基于SiC的功率半导体。

许多基于SiC的功率半导体和竞争技术都是专用晶体管,它们可以在高电压下开关器件的电流。它们用于电力电子领域,可以实现系统中电力的转换和控制。

▲碳化硅智能功率模块

与传统硅基器件相比,SiC的击穿场强是传统硅基器件的10倍,导热系数是传统硅基器件的3倍,非常适合于高压应用,如电源、太阳能逆变器、火车和风力涡轮机。

另外,SiC还用于制造LED。碳化硅材料各项指标均优于硅,其禁带宽度几乎是硅的3倍,理论工作温度可达600℃,远高于硅器件工作温度。技术成熟度最高,应用潜力最大。

碳化硅器件具有更低的导通电阻。

在低击穿电压 (约 50V 下),碳化硅器件的比导通电阻仅有 1.12uΩ,是硅同类器件的约 1/100。

在高击穿电压 (约 5kV 下),比导通电阻提高到 25.9mΩ,却是硅同类器件的约 1/300。

更低的导通电阻使得碳化硅电力电子器件具有更小的导通损耗,从而能获得更高的整机效率。

商业化的硅肖特基二极管通常耐压在300V以下,而首个商业化的碳化硅肖特基二极管的电压定额就已近达到了600V;首个商业化的碳化硅 MOSFET电压定额为 1200V,而常用的硅MOSFET大多在1kV以下。

▲典型的EV/HEV电路框图及适用于SiC/GaN的可能性