目

前市场上新能源汽车的保有量超过100万辆,预计2020年突破500万辆,前景十分广阔。现在锂电池(包括动力电池)的续航里程理论上保持在100-300km,但可能实际使用中会更差,需要打个八折。现在磷酸铁电池能量密度可以做到120-150wh/kg,而三元电池可以做到200-250wh/kg,所以能量密度这一块是新能源重点关注的部分,因为能量密度越大,相同重量电池储电越多,也就续航能力更强。同样,消费者去购买新能源汽车时也是非常关注汽车的续航能力的,所以如何提高锂电池的能量密度,是我们迫切要解决的问题。

新能源汽车作为新生产物,由于消费者接触燃油车时间长,对于新能源汽车技术相对陌生,而就2017年5月1日北京蟹岛度假村停车场发生电动巴士连环火灾事件来说,虽然火灾事件发生的直接原因并非新能源汽车自身的隐患,但提高材料、动力电池系统及充电保护性能还是确保新能源汽车使用安全性的必要举措。

另外,汽车轻量化和锂电池技术提升,是增加续航里程的两大举措,同时也是我们材料产业的发展机会,特别是轻量化与安全,这里我们有四种材料将介绍给大家:

1. 低密度PP

低密度PP是指改性PP材料加入高刚性的低份数填充物,达到高填充PP材料的尺寸收缩率、物理性能及耐热等性能,替代高填充PP时,可以达到减重的目的。

低密度PP的特点:

重量减轻8-15%;成型周期减少10-15%;外观品质更高;耐划伤更优异;可喷涂性更强。

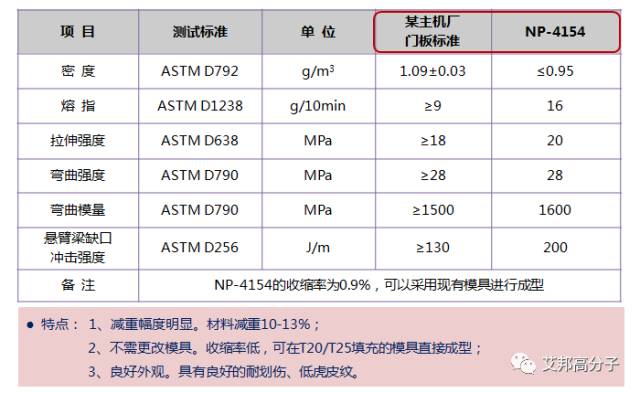

案例1:NP-4154

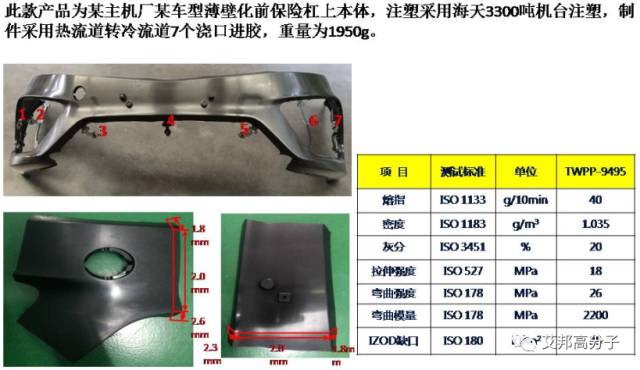

案例2:圆融自行研发制作的一款保险杠

2. 薄壁化PP

薄壁化是一个系统化的工程,不仅是材料配方的设计,还需要产品设计、模具设计、成型设备和成型工艺的优化,才能达到减重的目的,圆融对此可以提供全方面的配合。薄壁化具有高流动、高模量、高韧性的特点,通过全方面系统化的方案,减轻制件重量、缩短成型周期。

案例1:NP-9565

案例2:

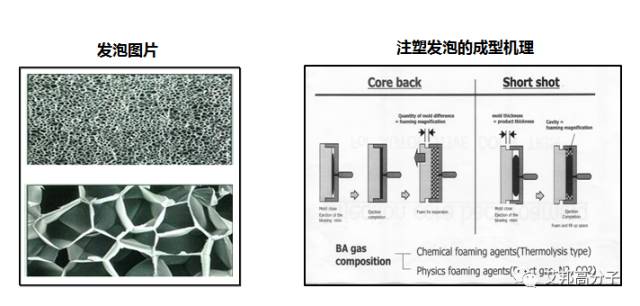

3. 微发泡PP

微发泡(Microcellular Foaming)是指以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,注入模腔后气体扩散内压的作用下,使制品中间分布微孔发泡。

现在市面上比较常见的化学发泡模式是通过二次开模来达到微发泡的目的,但是二次开模对硬件的要求较高,我们的注塑机需要有一个快速、精准的开合模,模具要能达到二次开模,同时需要增加一个反压装置,从而使生产出来的成品有一个平整的外观。

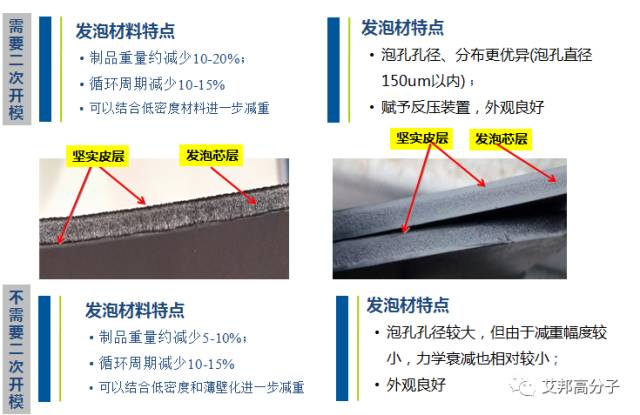

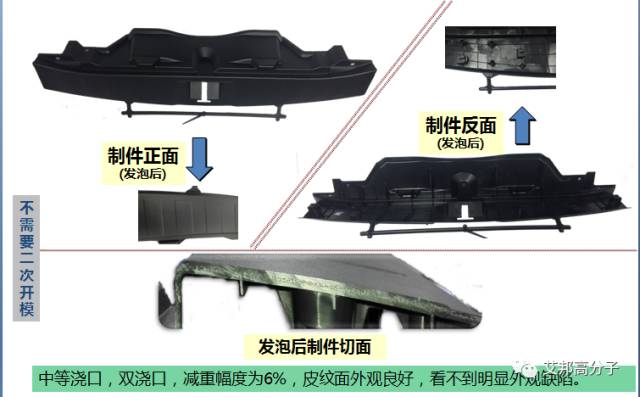

下面来就需要二次开模和不需要二次开模的发泡材料的特点做一个对比:

圆融发泡材案例:

上图产品:扇形大浇口,减重控制在6%-7%。制件外观无缩水、无缺胶、无水花缺陷。

上图产品:中等浇口,双浇口,减重幅度为6%,皮纹面外观良好,看不到明显外观缺陷。

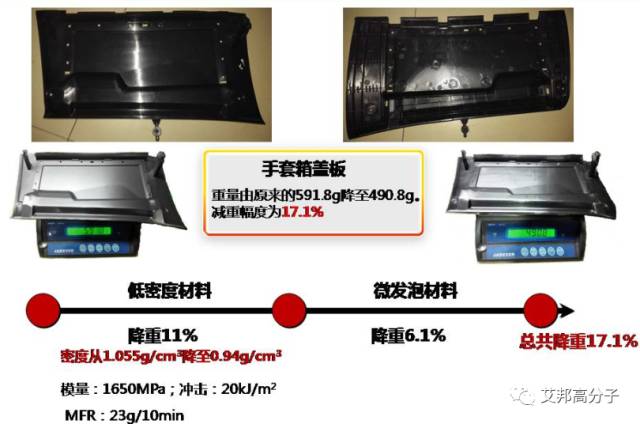

这是在低密度和微发泡技术上运用比较成熟的案例。

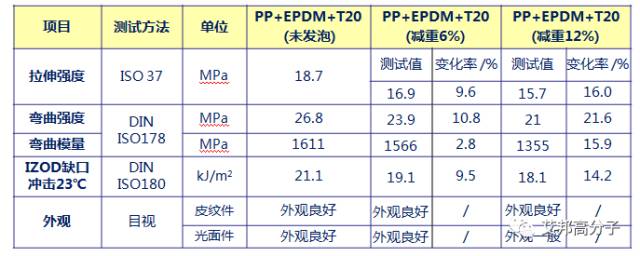

性能衰减案例分析:

由上表可以看出:相同发泡剂用量的情况下,浇口大小对制件减重程度的影响显著。浇口不能太小(建议直径2mm以上,宽度10mm左右为宜,禁忌点胶口),且数量多些对泡孔均匀性有利。该材料的减重幅度最好控制在6%,力学性能衰减可控制在10%左右,且外观良好。

4. 以塑代钢尼龙

在以塑代钢方面,我们做了一款高强度尼龙材料。因尼龙吸水性较差且高玻纤含量导致表面效果粗糙,所以我们自制了疏水合金、进行了表面玻纤处理,制作了这样一款高刚性、高流动、高耐热、低吸水HR系列尼龙复合材料。

图 高强度尼龙复合材料示意图

HR系列尼龙特点:

1、能保持长期超高强度、超高刚性,高尺寸稳定和低吸水率;

2、即使在超高玻纤含量下,该材料仍然具有很好的流动性,较好的注塑成型性和良好的机遇;

3、具有优异的长期耐老化性能。

高强度尼龙材料相关性能验证数据如下:

下面是演讲视频:

文章来源:根据圆融新材料在2017年Chinaplas橡塑展期间,新能源汽车塑料论坛演讲稿整理。