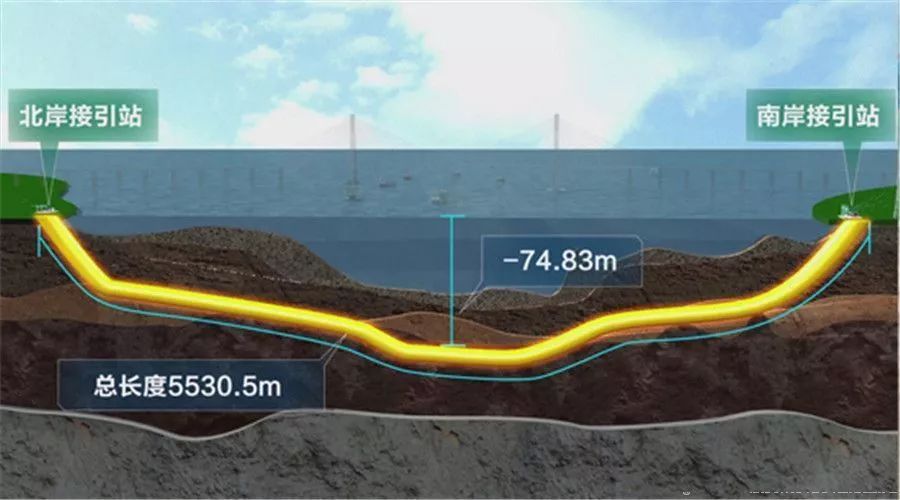

苏通GIL综合管廊是世界上首个特高压GIL综合管廊工程。该工程穿越长江江底最深处达74.83米,水土压力有9.5个大气压那么高,途中还要穿过长达1800米的有害气体地层,稍有不慎让有毒气体渗入隧道,极易造成人员伤亡,是目前国内埋深最深、水土压力最高的盾构越江隧道。

出品| 网易新闻

作者| 千里云帆,未来的科研工作者

中国地域辽阔,能源资源分布极不均匀:煤炭资源的69%集中在“三西”地区(山西、陕西和内蒙古西部)和云南、贵州,水能资源的77%分布在西南和西北地区,而人口稠密、经济较发达的中东部地区能源资源却很匮乏,用电负荷庞大并且呈逐年增加趋势。

为了解决这种能源的巨大不平衡,中国提出了“西电东送”工程,它是西部大开发的标志性工程之一,其同时开工的工程之多、规模之大史无前例。“西电东送”中有着许许多多的黑科技,我们今天要介绍的连接长江两岸的苏通GIL综合管廊工程就是其中之一。

(一)苏通GIL综合管廊工程是什么?

GIL,即气体绝缘金属封闭输电线路,是一种采用金属导电杆输电,并将其封闭于接地的金属外壳中,通过压力实现气体绝缘的技术。

苏通GIL综合管廊工程是淮南-南京-上海1000千伏交流特高压输变电工程的关键单体工程,它是目前世界上电压等级最高、输送容量最大、技术水平最先进的超长距离GIL工程,也是华东特高压交流环网实现合环运行和江苏电网的重要通道。

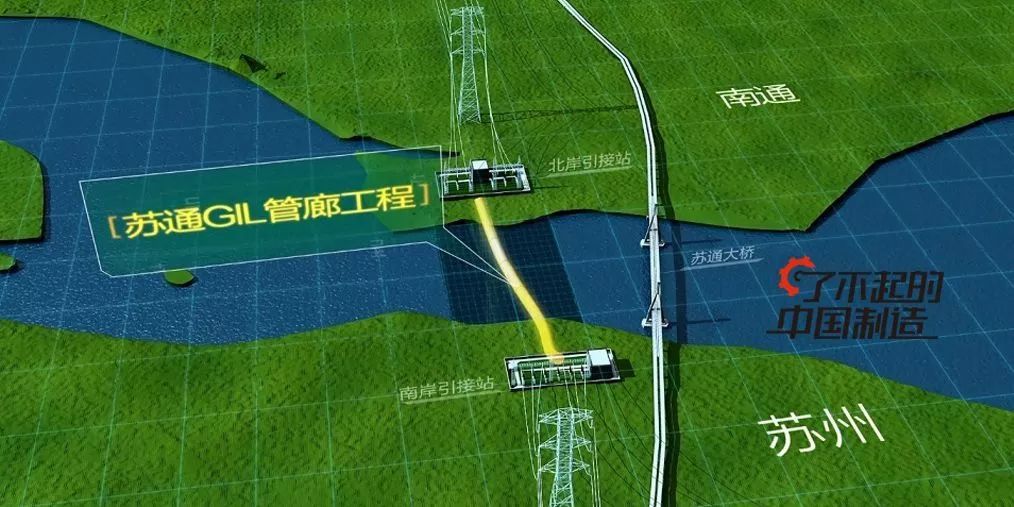

该工程由南、北端工作井和管廊(隧道)三部分组成。管廊起于苏州引接站,止于南通引接站,工程隧道全长5468米,采用敷设于管廊中的两回1000千伏GIL管线穿越长江,核准动态总投资约47.63亿元,2016年8月开工建设,预计2019年10月建成投运。

(工程示意图)

工程建成后,中国淮南-南京-上海之间特高压交流双环网将实现合环运行,形成贯穿皖、苏、浙、沪负荷中心的1000KV特高压交流环网,新增输电能力3500万千瓦,大大提高华东地区内部电力交换和接纳区外来电的能力,并且每年可减少发电用煤2亿吨,减排二氧化硫96万吨、氮氧化物53万吨、烟尘11万吨,对促进华东地区经济社会发展,生态环境和谐发展具有重要意义。

(二)输电线路过江为什么要选择GIL?

在GIL输电线路之前,国内最常见的输电线路是架空输电线路。架空输电线路技术成熟、建设成本低、施工周期短、易于维护,但露天架设的高空输电线路却极易受到外界环境的限制。

一方面,在面对极端自然天气时,架空输电线路较易出现损坏,造成巨大的损失,如2008年初南方发生的冰雪灾害,冰雪压倒了一批批架空输电线路杆塔,导致大量线路断落,电网严重受损,不少地方电力供应中断。其中受灾最严重的贵州有77%的输电线路受损,70%的变电站停运,时间长达12天。

另一方面,在一些特殊的地理环境下,架设高空输电线路的难度过大,且会对周边生态环境、居民生活造成巨大影响。淮南-南京-上海1000千伏交流特高压输变电工程在跨越长江时就遇到了这样的难题。

(架空输电线路)

如果采取以往的架空高压输电方式,就必须进行“大跨越”。但江面宽度超过5000米,根据计算,铁塔高度将超过400米,施工风险极大。加之“大跨越”方案工程量大、施工周期长,建设和维护资金高,而且受航空限高制约,对航道影响大,需要特殊设计。

此外,常规电力电缆的缆芯截面有限制,一般不超过2500平方毫米,额定电流不大于2000安,而GIL的中间导体的截面没有限制,因此额定电流可以做得相当大,目前最大可达8000安。而且,GIL内导体和外壳截面积大、电阻损耗很小,通常每米在100~200瓦,在输送容量相同的电流时,损耗也远远小于电缆。

综合考虑这些因素之后,建设单位调整了原有方案,选择了苏通GIL综合管廊工程的建设。

(三)工程建设时克服了哪些困难?

工程要想保证高质量完成,就必须在项目开始前做足充分的准备。

为此,工程方成立了由物探、测量、工程地质与水文地质等专业组成的专家团队,进行了第一手的数据勘察及分析。

(浅层地震发射波法现场作业图)

但勘察刚开始便遇到了很大的困难。隧道管廊距苏通大桥最近距离仅700米,大桥水域船只通行量大,主航道勘察协调难度大。经过协调,工程方先后投入4个作业平台施工,累计完成水域勘探孔151个,进尺超过15000米,得到了大量宝贵的勘察数据。

在国家规范和技术要求下,经过4个月的野外布网、测量和计算,工程方将工程平面控制网对岸之间的相邻控制点最弱相对点位误差控制在0.7毫米,同岸侧相邻控制点最弱相对点位误差控制在1.3毫米,高程控制网最弱点高程误差控制在±2.59毫米,保证了工程的精准。

(高精度控制网基准点)

除了勘探外,工程建设过程中同样有着不可胜数的困难。

第一个面对的就是对长江水道通行的影响。苏通GIL管廊通过在泥面以下用盾构的方式“穿针引线”连接整个工程,而这严重影响了线路上的航路通行。

为了解决这个问题,一方面工程对船舶进行分级管制,并与南京港相关部门及沿江锚地管理单位进行沟通,掌握船舶动态,合理编制船舶进出江计划。另一方面,工程尽量减少了钻孔点和抛锚点的数量,整个工程设置8个锚,每40米仅设置一个勘探钻孔点,钻孔深度打在泥面以下55-70米,每个月安排2次作业时间段,每次作业时间约6-8天,以尽量减少对船舶正常通行的影响。

(工程开挖隧道实景)

工程面临的另一个巨大的问题,是要穿过长达1800米的有害气体地层。

该地层不仅含有多种有毒气体,而且压力巨大,世界罕见。这是对整个工程气密标准的挑战,稍有不慎,让有毒气体渗入隧道,很可能造成人员伤亡。

不仅如此,施工过程中,隧道的温度会大幅升高,加上其内部潮湿的环境,极易造成施工人员的中暑。

针对这一难题,工程项目组创新研制出一套全新的风筒储存装置,使泥水盾构的气密性达到了国家最高安全标准,大大降低了隧道工作温度和有害气体的潜在危害,保证了隧道施工人员的安全。

工程遇到的第三个挑战,是水下深度78米这个埋深深度的问题。

这个深度的水土压力超过0.8兆帕,是国内目前盾构机挖掘过程中遇到了最高压强,相当于每平方厘米9.8千克的压力。

为此,整个工程的所有装置都经过了特殊防爆设计,包括盾构机的主要部件、光电系统等,都是根据巨大压力的需求而特殊定制。这使整个工程的安全系数大大提高,从而使我们成功突破了这个困难。

(四)卓越号盾构机——苏通GIL工程的技术担当

苏通GIL工程是世界上首个特高压GIL综合管廊工程,建设面临多个罕见难题:隧道直径大,掘进距离长,承压水头高,工程穿越的地层复杂,河流底层变化大。面对这些巨大难题,中国打造了全新的大直径盾构机“卓越号”,以挑战“埋深最深、水压最高”的难题,担当起5468.5米隧道的掘进重任。