ZLD一般是指工厂的用水除蒸发、风吹等自然损失以外,全部(通过各种处理)在厂内循环使用,不向外排放任何废水,水循环系统中积累的盐类通过蒸发、结晶以固体形式排出。今天小七带你详细来分析。

电厂脱硫

废水

处理工艺必须综合考虑如下污染物的去除效率和程度:

(1)pH值;

(2)浮物固体;

(3)石膏过饱和度;

(4)重金属和COD含量。

对于电厂脱硫废水,一般呈酸性(pH4~6),悬浮物在 9000~12700mg/L,一般含汞、铅、镍、锌等重金属以及砷、

氟

等非金属污染物。由于脱硫

废水

属弱酸性,故许多重金属离子有良好的溶解性。所以,脱硫

废水

的处理主要是以化学、机械方法分离重金属和其它可沉淀的物质,如

氟

化物、亚硫酸盐和硫酸盐。

1.综合来说,脱硫

废水

处理包括以下4个步骤:

(1)废水

中和

反应池由3个隔槽组成,每个隔槽充满后自流进入下个隔槽,在脱硫

废水

进入第1隔槽的同时加入一定量的石灰浆液,通过不断搅拌,其pH值可从5.5左右升至9.0以上。

(2)重金属沉淀

Ca(OH)

2

的加入不但升高了

废水

的pH值,而且使Fe

3+

、Zn

2+

、Cu

2+

、Ni

2+

、Cr

3+

等重金属离子生成氢氧化物沉淀。一般情况下3价重金属离子比2价离子更容易沉淀,当pH值达到9.0~9.5时,大多数重金属离子均形成了难溶氢氧化物。

同时石灰浆液中的Ca

2+

还能与

废水

中的部分F

-

反应,生成难溶的CaF

2

;与As

3+

络合生成Ca(AsO

3

)

2

等难溶物质。此时Pb

2+

、Hg

2+

仍以离子形态留在

废水

中,所以在第2隔槽中加入有机硫化物(TMT-15),使其与Pb

2+

、Hg

2+

反应形成难溶的硫化物沉积下来。

(3)絮凝反应

经前2步化学沉淀反应后,

废水

中还含有许多细小而分散的颗粒和胶体物质,所以在第3隔槽中加入一定比例的絮凝剂FeClSO

4

,使它们凝聚成大颗粒而沉积下来,在

废水

反应池的出口加入阳离子高分子聚合电解质作为助凝剂,来降低颗粒的表面张力,强化颗粒的长大过程,进一步促进氢氧化物和硫化物的沉淀,使细小的絮凝物慢慢变成更大、更容易沉积的絮状物,同时脱硫

废水

中的悬浮物也沉降下来。

(4)浓缩/澄清

絮凝后的

废水

从反应池溢流进入装有搅拌器的澄清/浓缩池中,絮凝物沉积在底步并通过中立浓缩成污泥,上部则为净水。大部分污泥经污泥

泵

排到灰浆池,小部分污泥作为接触污泥返回

废水

反应池,提供沉淀所需的晶核。

上部净水通过澄清/浓缩池周边的溢流口自流到净水箱,净水箱设置了监测净水pH值和悬浮物的在线监测仪表,如果pH和悬浮物达到排水设计标准则通过净水泵外排,否则将其送回

废水

反应池继续处理,直到合格为止。

尽管国内各电厂脱硫水质各异,但总体看来具有以下特点:

1)呈弱酸性;

2)重金属含量高;

3)矿化度高,氯离子高,加速了腐蚀速度;

4

)含有大量生垢离子,采出水中含有SO

4

2-

、 CO

3

-

、Ca

2+

、Mg

2+

、 Ba

2+

等易成垢离子;

5

)悬浮物含量高、颗粒细小。

主要着眼点在于资源化回用和零排放。

1.

要求和原则

必须遵照以下要求和原则:

-

除设备例行检修,连续稳定运行;

-

运行费用低;

-

投资尽量低。

-

实现废水处理零排放。

2.

方案遴选

众所周知,脱盐(除硬)工艺主要有以下八种:

综上所述,

电厂脱硫

废水

可用的脱盐工艺有以下4种:

-

反渗透膜法;

-

电渗析膜法;

-

多效蒸发;

-

机械压缩蒸发。

3.

技术可行性分析

下面分析上述四种脱盐工艺对本次EPC项目的可行性。

随着海水淡化技术的发展,以“超滤/微滤-反渗透”为核心的双膜脱盐技术在医药、食品、纺织、炼油化工等领域得到广泛应用。我公司采用双膜脱盐工艺进行了含油污水多项现场试验研究,见表3,最大规模产水量400-500m

3

/d。

主要研究结论:

双膜脱盐工艺处理含油污水产出淡水水质可达到注汽锅炉用水要求;

双膜工艺抗冲击能力较差,对进膜水质要求高,处理要求非常严格;

同时要定期清洗膜组件,以避免膜表面污染和结垢阻塞;

4.含油污水双膜脱盐工艺试验

双膜工艺对进水盐度适应性差,原水矿化度升高,产水率降低。因此双膜工艺不适合处理高盐污水。

含油污水双膜脱盐工艺试验结果汇总

(1)电渗析脱盐工艺:

含油污水采用电渗析脱盐工艺在东四、孤二等进行了多项现场试验研究。

主要研究结论:

-

电渗析脱盐工艺处理含油污水产出淡水水质可达到注汽锅炉用水要求;

-

电渗析因半透膜存在和双膜工艺几乎相同的水质要求和限制;

-

电渗析吨水耗电量13kW·h,产水率较低。

-

比双膜高的运行成本及与双膜几乎相同的限制注定其不适用于含油污水。

(2)多效蒸发脱盐工艺:

采用多效蒸发脱盐工艺在滨南稠油首站进行了现场试验研究。

主要研究结论:

-

低温多效蒸发脱盐工艺处理含油污水产出淡水水质可达到注汽锅炉用水要求;

-

该工艺对预处理要求较双膜工艺低,产水率较双膜脱盐工艺高,原水矿化度对工艺产水率无影响;

-

该工艺在山东地区采用自制蒸汽时成本高(35-36元/方);

-

该工艺需要热源。

(3)

机械压缩蒸发脱盐工艺:

采用机械压缩蒸发脱盐工艺在春风联合站进行了三家次现场试验研究。

主要研究结论:

-

机械压缩蒸发脱盐工艺处理油田污水水质可达到注汽锅炉用水需求;

-

机械压缩蒸发脱盐工艺已在国外油田污水资源化工程中应用,在处理油田污水领域较膜法、低温多效蒸发法成熟,对预处理要求较双膜工艺低,产水率高,稳定性好;

-

该工艺独立性强,系统启动后只耗用电能,对热源无依赖性;

-

该工艺独立运行时成本高(32元/方)。

(4)结论:

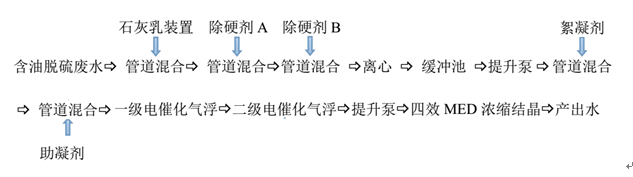

由于业主是发电厂,汽轮机六、七级抽汽只有10元/吨,电费只有0.15元/度,加上双膜工艺苛刻的进水条件和超高的预处理费用,因此,本次EPC项目采用低温多效MED蒸发结晶工艺,以实现含油脱硫废水处理零排放。详细的工艺流程如下:

由于低温多效MED蒸发结晶工艺进水条件与双膜相比非常宽松,见表:

低温多效MED蒸发结晶工艺与双膜进水条件比较

|

水质指标

|

原水

|

进水指标要求

|

|

多效MED

|

双膜

|

|

石油类,mg/L

|

≤300

|

≤2.0

|

≤0.5

|

|

COD,mg/L

|

≤3900

|

不影响结晶

|

≤40

|

|

浊度,NTU

|

≤100

|

不影响结晶

|

≤15

|

|

悬浮物,mg/L

|

>30000

|

不影响结晶

|

≤10

|

|

硬度,mg/L

|

>27200

|

≤120

|

≤120

|

|

其他

|

氟、汞、铅、铜、酚、胺、环烷酸、脂肪酸、SiO

2

等

|

不影响结晶

|

有机物分子量小,不含重金属、SiO

2

等

|

根据多效MED浓缩结晶工艺的进水指标要求,我们对表1水质进行预处理试验,预处理工艺和结果见表2、表3,预处理运行费用和投资见表4。

表1:原水模拟水质

|

检测项目

|

ρ

(

B

Z±

)mg/L

|

|

阳离子

|

Ca

2+

|

9009

|

|

Mg

2+

|

1143

|

|

阴离子

|

Cl

-

|

26200

|

|

检测项目

|

ρ

(

B

Z±

)mg/L

|

|

石油类

|

300

|

|

类似浓缩水

|

5000

|

|

COD

|

3900

|

表2:预处理工艺

|

预处理工艺

|

耗电量(度)

|

药品,mg/L

|

处理方式

|

备注

|

|

石灰乳

|

0.5

|

300

|

管道混合

|

加石灰乳组合装置

|

|

除硬剂A

|

0.1

|

15000

|

管道混合

|

加除硬剂A组合装置

|

|

除硬剂B

|

0.1

|

10000

|

管道混合

|

加除硬剂B组合装置

|

|

沉降离心

|

1.2

|

|

离心机

|

自动缷料

|

|

絮凝剂

|

0.1

|

200

|

管道混合

|

加絮凝剂组合装置

|

|

助凝剂

|

0.1

|

5

|

管道混合

|

加助凝剂组合装置

|

|

催化气浮

|

1.2

|

|

电催化气浮

|

二级电催化气浮器

|

表3:预处理结果

|

水质指标

|

预处理前

|

预处理后

|

|

石油类,mg/L

|

300

|

1.5

|

|

COD,mg/L

|

3900

|

340

|

|

浊度,NTU

|

≤100

|

5

|

|

悬浮物,mg/L

|

>30000

|

10

|

|

硬度,mg/L

|

>27200

|

110

|

|

其他

|

氟、汞、铅、铜、酚、胺、环烷酸、脂肪酸、SiO

2

等

|

不影响浓缩结晶

|

表4:预处理运行费用

|

费用项目

|

耗电量(度)

|

电费,元

|

药品,mg/L

|

单价,元/吨

|