循环蠕变或棘轮效应是一种严重的疲劳变形形式,由非零平均应力的非对称应力循环下的累积单向塑性应变引起。它经常导致结构材料过早失效,而增强棘轮效应是材料工程中的一项挑战。

鉴于此,

中科院金属所卢磊教授、美国佐治亚理工学院

Ting Zhu

展示了

具有梯度位错单元的高强度奥氏体不锈钢的卓越棘轮效应抗性

。

棘轮效应率比粗粒不锈钢低两到四个数量级

。其抗性源于

通过变形诱导的相干马氏体相变成稳定位错单元内的六方密堆积纳米层而实现的持续微观结构细化

。逐渐细化的微观结构可减轻

循环软化并抑制应力循环过程中的应变局部化,从而减少棘轮应变

。梯度位错结构代表了一种有前途的高强度抗棘轮材料设计。相关研究成果以题为“

Superior resistance to cyclic creep in a gradient structured steel

”发表在最新一期《

science

》上。

值得一提的是,这已经是卢磊老师的第

6

篇

science

了。

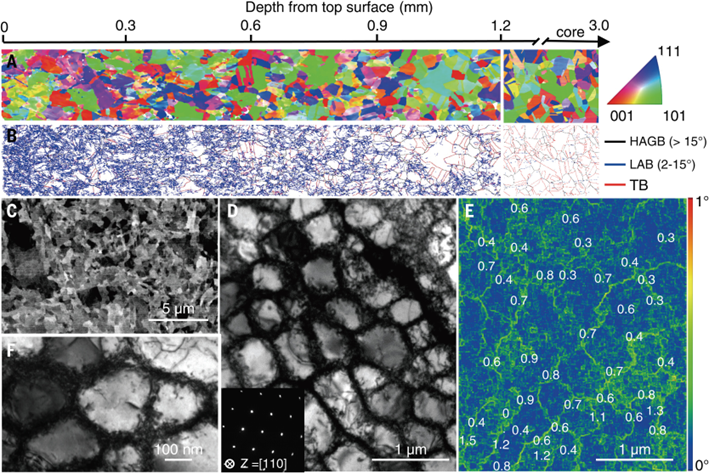

【具有梯度位错单元的典型微观结构】

EBSD

图像显示,

整个样品中的晶粒保持相似的等轴形态

。然而,

通过循环扭转进行处理会导致内部边界发生显著变化,即形成高密度的位错单元

。微观结构的特点是位错单元分布丰富,特别是在顶部

~100 µm

区域。这些单元具有低角度边界(取向误差

<15°

),从表面到内部形成连续梯度。表面附近的胞尺寸约为

290 nm

,胞壁厚度约为

50 nm

,包含高密度位错(约为

0.8×10

15

m

–2

)。

EBSD

数据证实,

随着从顶部表面向更深的方向移动,这些细化位错胞的密度会降低。在核心区域,微观结构恢复为更大、更传统的特征,具有平面位错和更松散的位错缠结

。这种

梯度位错结构

(GDS)

有效地在整个样品中引入了内置强度梯度

。表面附近的高密度位错胞与增强的显微硬度直接相关(范围从表面的

~3.2 GPa

到核心的

~2.0 GPa

),并且与粗晶粒

(CG)

对应物相比有助于提高屈服强度。

图

1

.

具有梯度位错单元的典型微观结构

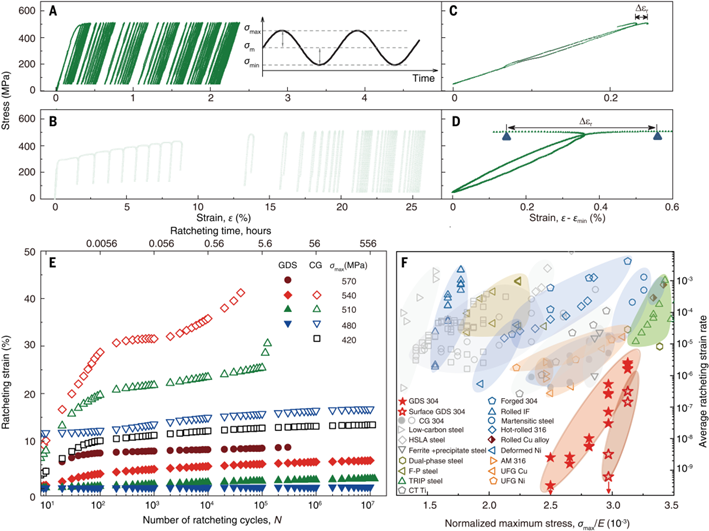

【非对称应力循环下的棘轮响应】

GDS 304 SS

在各种最大应力下以恒定应力比(

s

min

/s

max

为

0.1

)承受循环拉伸载荷时的机械性能如图

1B

和图

2

所示。

GDS

样品的循环应力

-

应变曲线显示滞后回线沿应变轴的渐进偏移(或棘轮)明显减少。与

CG

样品相比,

GDS

样品的滞后回线仍然要窄得多。例如,在最大应力(

s

max

)为

510 MPa

时,

GDS

样品可承受

1000

万次循环(大约

556

小时),累积棘轮应变约为

2.1%

。与之形成鲜明对比的是,

CG

对应物在大约

1.0×10

5

次循环(

~5.6

小时)后失效,累积的棘轮应变约为

25.9%

。研究进一步比较了每循环瞬时棘轮应变

(Δε

r

)

,发现在类似应力条件下,

GDS

样品的瞬时棘轮应变比

CG

钢低两到四个数量级

。此外,

即使在

s

max

值范围(

480-570 MPa

)下,

GDS 304 SS

中的累积棘轮应变增加速度也慢得多,表明疲劳寿命延长,抗循环蠕变能力增强

。研究人员还通过移除样品的内核来制造管状样品(称为“表面

GDS”

)。与块体

GDS

相比,这些样品表现出更低的累积棘轮应变(在

s

max

=570 MPa

时低至

0.7%

)和更长的棘轮寿命(高达

1.0×10

7

次循环),

强调了梯度结构在增强机械性能方面的作用。

图

2

. GDS 304 SS

在不同最大应力下的棘轮响应

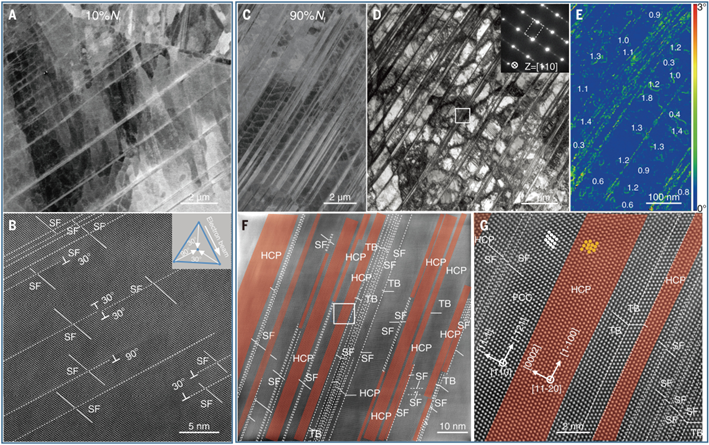

【动态、相干纳米层马氏体转变机制】

在循环载荷的早期阶段(疲劳寿命的

10%

左右),位错细胞结构没有发生显著变化。然而,

随着循环次数的增加(达到疲劳寿命的约

90%

),长而平行的微尺度变形带的形成变得明显

。最初,

这些带厚约

180 nm

,平均间距为

3.5 µm

。随着循环的进行,

这些带的厚度增加到约

320 nm

,间距减小到约

0.7 µm

,表明变形的局部化更加明显

。详细的高分辨率

TEM

(包括

HAADF-STEM

)成像显示,这些变形带不仅仅是高应变区域

-

它们实际上由嵌入原始面心立方

(FCC)

基质中的新形成的六方密排

(HCP)

马氏体纳米层组成。

HCP

纳米层通常厚约

5.2 nm

,而伴随的

FCC

层厚约

7.8 nm

。

HCP

和

FCC

相之间的相边界是连贯的,具有明确的取向关系(

<0002>_HCP//{111}_FCC

和

<11–20>_HCP//<110>_FCC

)。显微照片显示

堆垛层错

(SF)

密度增加,位错胞壁错位略有增加(从

~0.6°

到

~1.1°

)。这些变化与胞壁上更高的位错密度(高达

1.3 × 10

15

m

–2

)相结合,进一步证明了部分位错运动和

SF

形成在转变过程中的积极作用。

图

3

. GDS 304 SS

的变形微观结构在失效前在 σ

max

为

570 MPa

、

10% Nf [(A)

和

(B)]

和

90% Nf [(C)

至

(G)]

下循环。

图

4

提供了这些连贯

HCP

纳米层形成后产生的强化机制的原子级视图。

(

1

)互锁

HCP

纳米层和

SF

网络

:

TEM

图像显示,

GDS 304 SS

的顶面层形成了一个复杂的网络,其中有交叉的

HCP

纳米层以及突出的

SF

段和

Lomer-Cottrell

锁。这些结构充当了位错运动的强大障碍,从而阻碍了进一步塑性变形的传递。

(

2

)分子动力学模拟

:作为实验观察的补充,分子动力学模拟说明了堆垛层错最初沿倾斜的

FCC

滑移面滑动,然后被连贯的

HCP

相边界阻碍。随着施加的剪切应力增加,模拟显示

SF

最终通过切换到沿

HCP

结构内的金字塔平面滑动来传输通过

HCP

层。该模拟强调了

HCP

纳米层提供的高抗滑移性和在循环加载过程中形成的连贯界面

。

图

4

. HCP

纳米层和

SFs

的强化机制

【总结】

总之,

通过设计单相

FCC 304 SS

中的位错单元梯度层次,本文实现了高强度和优异的抗循环蠕变(棘轮效应)性能

。在非对称循环应力下,连续的

SF

形成和

FCC

到

HCP

的相干马氏体转变导致持续的结构细化,从亚微米位错单元演变为稳定位错单元内更精细的

FCC-HCP

纳米层网络。

这种逐渐细化的微观结构增强了应变硬化,减少了动态恢复,减轻了应变局部化

,即使在长期循环后也能显著降低累积棘轮应变。

通过梯度位错结构和变形诱导的

FCC

到

HCP

马氏体转变实现持续微观结构细化的原理可以通过调整成分或变形条件应用于其他合金系统。

声明:仅代表作者个人观点,作者水平有限,如有不科学之处,请在下方留言指正!