汽车制造业是现代制造业的支柱产业之一,以重庆为例, 2016 年重庆市汽车制造业实现产值 5 391亿元,对工业产值增长的贡献率达到 25.4%。随着汽车制造行业快速发展,其生产过程中带来的环境污染和从业人员职业健康的问题也日益凸显。

2016

年,笔者曾随环境职业危害检测评价技术服务机构深入汽车制造车间进行实地考察,对汽车制造企业生产环境各种危害情况有一些粗浅的了解。根据自己实践所掌握的情况,笔者就汽车制造行业生产环境对人体健康的主要危害因素,分别从汽车制造行业的冲压、焊装、涂装、总装以及发动机铸造等

5 个生产工艺进行分析,对其生产过程中存在的职业危害因素进行辨识,并提出其相应的控制措施建议。

汽车制造业生产环境对人体健康有害的因素,主要体现在 5 个不同的生产场所,每个场所都存在着一种或几种危害因素,具体见下 :

冲压车间

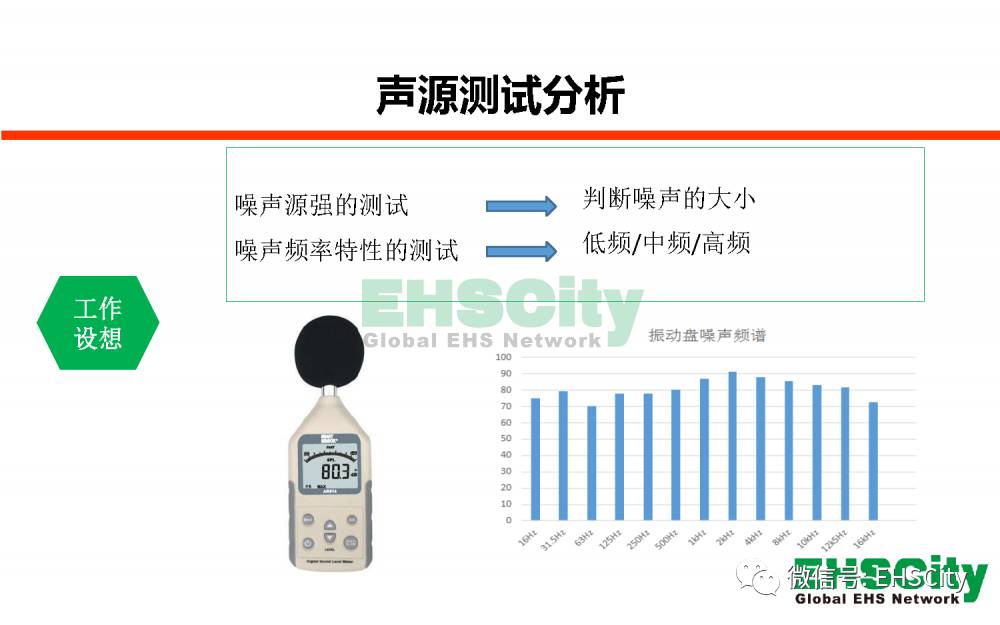

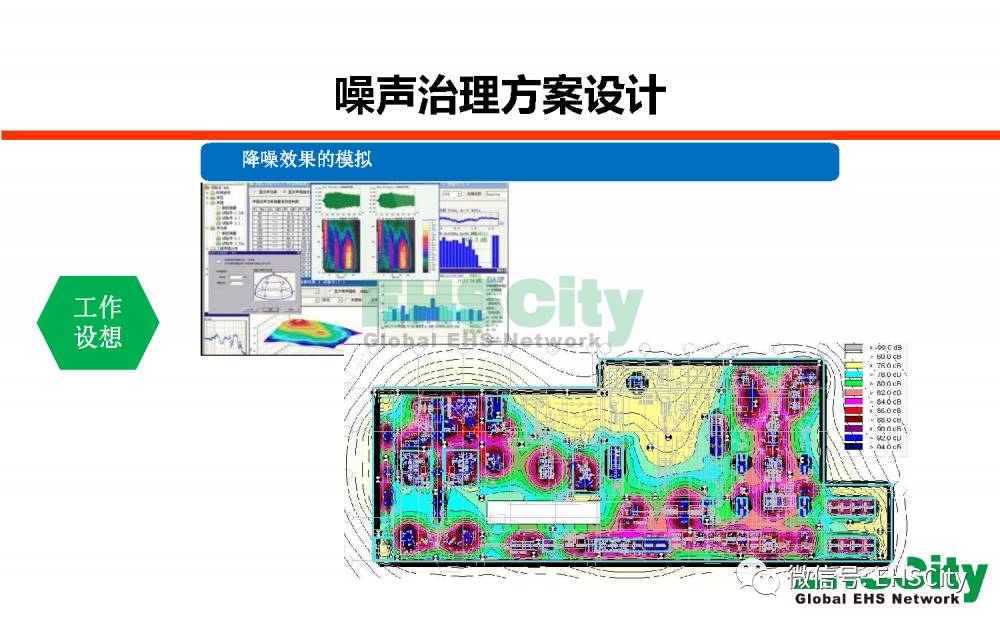

主要职业危害因素为噪声。噪声主要在开卷、落料、冲压和取料等生产工序产生,其噪声强度往往可超过 90 dB,甚至高达 100 dB。作业人员长期接触噪声会使其听力逐渐下降,严重时可导致职业性噪声聋。

焊装车间

主要职业危害因素为焊接程序的副产品。焊接过程会产生焊接烟尘、锰化合物,接触此类危害因素的工种为焊工,长期接触,如果防护不当,极易患焊工尘肺病和职业性金属锰中毒。

涂装车间

主要职业危害为喷漆中的苯类化合物。车间的喷漆工在调漆、喷漆过程中可能会接触到苯、二甲苯等有机溶剂,长期接触,如果防护不当,可导致职业性苯中毒,严重者还会因职业性苯中毒而导致白血病。

总装车间

主要职业危害为噪声、有毒有害气体。发动机试车过程中会产生噪声,以及大量一氧化碳、二氧化氮等有毒有害气体。噪声会导致作业人员听力下降及可能出现职业性噪声聋,有毒有害气体容易引起作业人员相应的化学中毒。

发动机铸造车间

主要职业危害为矽尘。在发动机铸造过程中,制芯、浇铸这两道程序会产生矽尘。长期接触矽尘环境,如防护不当,作业人员很容易患上矽肺病。

对汽车生产车间的职业危害因素的控制措施,可从两个方面着手,即设备技术方面的控制措施和组织管理方面的控制措施。前者可称为“硬”防护措施,后者可称为“软”防护措施。

“硬”防护措施主要包括工艺防护、工程防护和个人防护。工艺防护、工程防护是应当优先采取的防护措施,是控制生产环境有害因素的关键措施,也是最有效的措施。设备技术措施

1. 工艺和工程防护设施

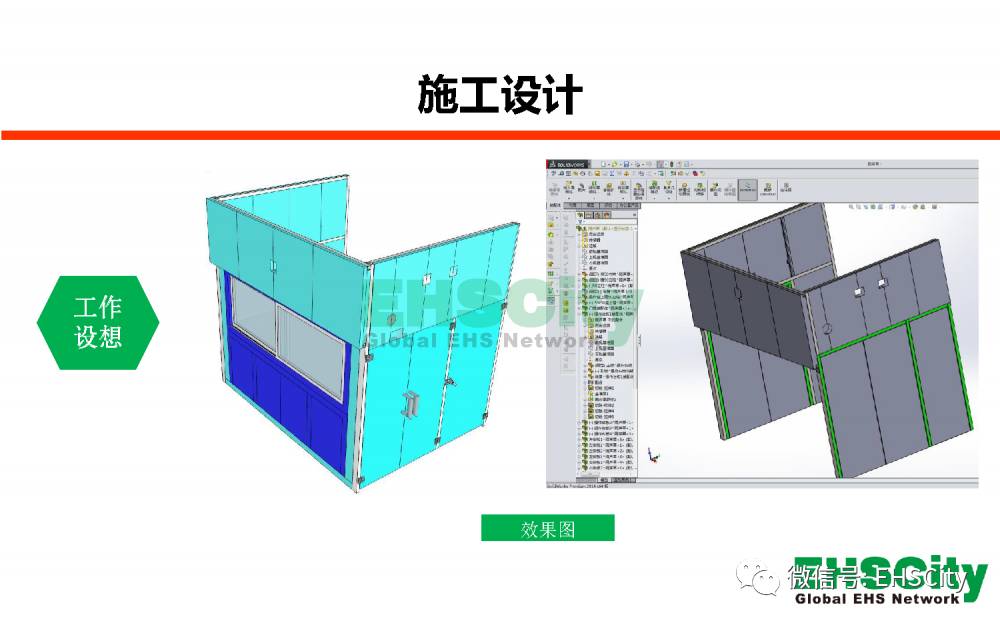

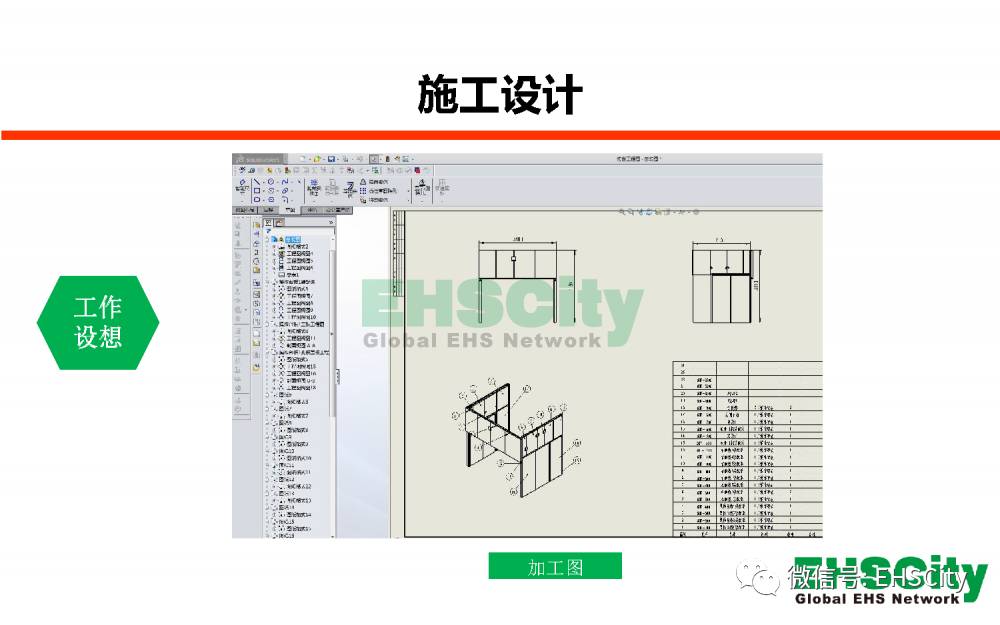

一是针对冲压产生的噪声。

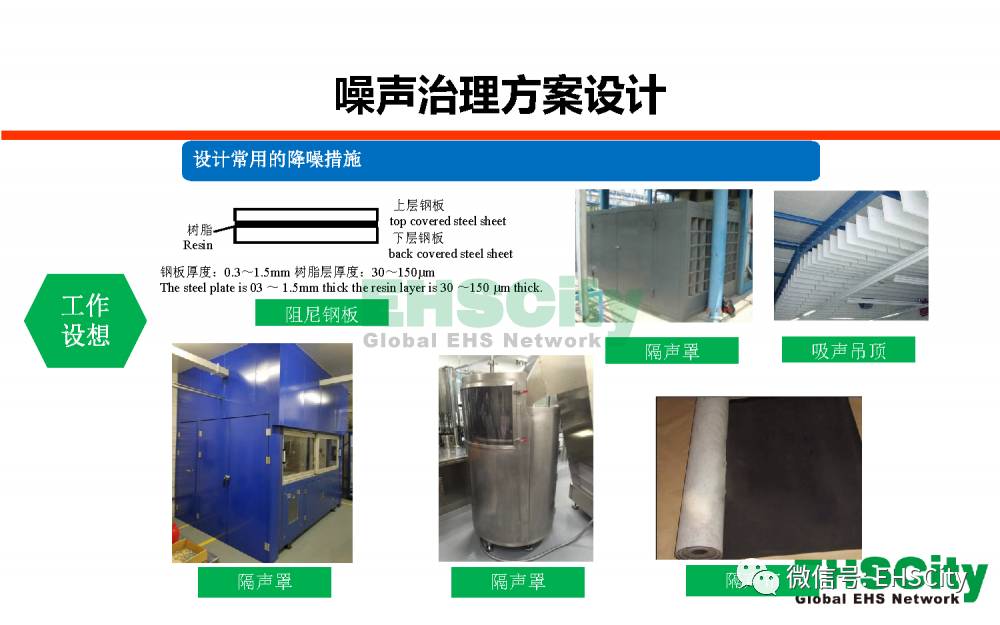

企业应优先购买噪声强度小的冲压机器设备,滑块到达上、下控制点时宜有缓冲方面的设计,同时还可用带有柔性吸盘的机器手抓取材料。冲压生产线宜全封闭设计,实施自动化生产,如不能实现全封闭自动化生产,宜设置隔声设施,如隔音室或隔音罩,隔声设施要采取能够隔声、吸声的原材料进行制作。生产车间宜设隔声墙体,设双层隔音玻璃和双层钢制隔声门,把生产过程产生的噪声进行物理隔离。

二是针对焊装时产生的电焊烟尘和锰化合物。

企业应优先选用不含或少含金属锰、铅等有毒有害物质的焊接材料。焊接车间或其他焊接量大、焊机集中的作业地点,首先要采取全面机械通风的形式,控制和减少电焊烟尘

; 同时,还应在焊烟产生和逸散的作业岗位点上设置局部抽排风设施,将生产过程中产生的电焊烟尘和金属有害物质进行即时、精准、有效的强制引流控制。

三是针对涂装过程产生的各种化学毒物。

企业应遵循无毒物质代替有毒物质、低毒物质代替高毒物质的基本原则,使用不含苯或者含苯量很少的水性涂料

; 选择自动化程度高的自动调漆设备和喷漆机器人实施作业,减少作业人员直接接触化学品的机会 ;

调漆间、喷漆车间应采取上送风、下回风的通风方式,以防止调漆和喷漆过程中产生的有毒有害气体滞留在从业人员的呼吸带上,损害人体健康。

四是针对总装车间尾气。

企业应在检测、调试等工艺设备上设置尾气收集装置,将发动机试车过程中产生的尾气及时收集并净化,排出室外 ;检测区域设送排风系统,气流组织采用上送下排形式,如采用屋顶式送风机、地沟排风等措施。

五是针对发动机铸造车间的矽尘。

企业应在发动机铸造制芯、浇铸、落砂等岗位设置负压抽风装置,将从业人员接触矽尘浓度水平控制在标准限值以下。

生产作业环境在设置了有效的防护设施设备后,还要保证其正常有效运行,如此才能起到很好的防护效果。

2. 个人防护用品

主要包括护耳器、防尘口罩和防毒口罩(面罩)

。企业应为接触粉尘的从业人员提供符合 GB 2626—2006《呼吸防护用品——自吸过滤式防颗粒物呼吸器》标准的防尘口罩

:接触矽尘和含锰的电焊烟尘的从业人员应配备过滤效率不低于KN95 级别的防尘口罩,其他从业人员应配备过滤效率不低于 KN90 级别的防尘口罩 ;

为接触苯系物的从业人员配备含有活性炭滤毒罐的防毒面罩 ; 为接触噪声强度大于 85 dB 的从业人员配备护耳器。

个人防护用品配发的数量应满足防护需要,并根据使用情况按周期进行更换。生产企业还应建立健全相关的管理制度,加强个人防尘用品配备、发放、使用等管理工作,加强接害岗位作业人员的教育,确保他们能够自觉正确佩戴和更换防护用品。

除了设备、技术方面的控制措施外,生产企业还应当做好相关的组织管理工作,切实履行职业危害因素控制的责任。做好组织管理措施内容很多,重点应做好从业人员对生产环境有害因素的防护知识培训、有害因素排放浓度(强度)的定期检测和从业人员身体定期健康体检、生产岗位有害因素警示和告知等工作。

生产企业主要负责人、环境安全健康管理人员应接受相应的专业培训,并取得培训合格证明,以表明其有能力和水平做好这项工作。

企业应对接触危害的从业人员进行上岗前和在岗期间的防护知识、技能培训,以增强他们自觉防护、有能力防护的意识和本领。根据法律规定,企业每年还应当委托专业的第三方检测机构,对生产环境开展定期检测评价,以判明生产环境有害因素浓度(强度)排放是否超标,如果发现超标,应当找到问题并分析原因,加以治理。

建立从业人员职业健康检查制度,按规定组织接触危害因素的劳动者进行上岗前、在岗期间和离岗时的职业健康检查,检查结果如实书面告知受检者。在生产车间与作业岗位醒目位置设置警示标志,对作业场所存在的危害因素种类、名称以及检测浓度(强度)进行公示,以起警示防范作用。

综上所述,汽车制造过程中产生的危害因素种类较多,分布也较广,对人体健康危害较大。企业只有认识到危害并严格落实防护责任和义务,采取合理有效的防护设施,不断提高防护管理水平,想办法将各种侵害人体健康的危害因素浓度(强度)尽可能地消除或控制在国家标准范围内,才能更好地保障劳动者身体安全健康。

来源:《现代职业安全》杂志,2017年第4期。

作者:潘衍均