史陶比尔助力奥迪 实现模具制造“工业4.0”飞跃

原创:

史陶比尔机器人

任务

机器人辅助模具机加工

在先进的奥迪工厂设备和成型技术能力中心,奥迪员工们正努力实现全线工艺数字化。

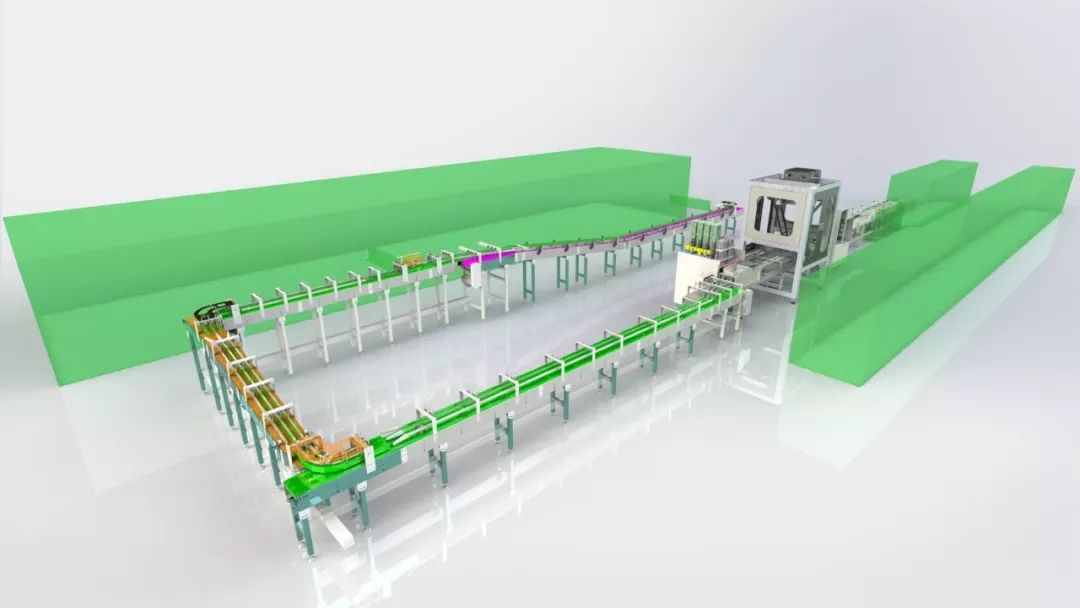

以往奥迪使用摇臂钻床加工模具气孔,但弊端在于整个工艺无法实现自动化,费时费力,也不符合工业4.0理念。而现在,

已有一套集成了史陶比尔机器人的加工中心替代4台摇臂钻床用于模具制造,

奥迪在模具制造领域向工业4.0迈出了一大步。

一台高精度的史陶比尔工业机器人应用于模具钻气孔,不久还将用于钻孔精镗和螺纹切削。这一项目由来自德国塞利根施塔特(Seligenstadt)的robot-machining GmbH公司集成。通过与奥迪能力中心的紧密协作,该公司成功开发出一套连同工艺技术、夹紧机构以及机加工技术的设备研发理念。

解决方案

技术工艺密集型机器人系统

这套机器人加工中心融合了大量专业技术。整套设备长8m,宽7m,主要用于钢模或灰铸铁模机加工。加工的模具尺寸可达4500x2500x1000mm,重量可达20,000kg。所有加工作业均由一台配备37kW的机加工电主轴的高精度史陶比尔TX200机器人完成。该六轴机器人最大负载100kg,臂长2194mm。通过安装在导轨的方式,确保机器人能达到所有加工位置。

在机器人加工深孔前,我们必须对模具进行精确校准。TX200使用刀具库内的3D探头测量冲压模具的精准位置。按照计算好的钻孔位置进行离线调整后,操作人员再进行实际钻孔前的所有工艺步骤的最终模拟仿真。

每半个模具要有70-80个气孔,每钻一个气孔都需要三个步骤:“镜像”、试钻 (钻30mm深的导孔)以及最终深钻钻孔(孔直径4-8mm)。其最大特点在于在深钻过程中,钻头的线性进给由机器人控制。奥迪新业务单元自动化技术部门项目经理Juliane Kollecker表示:“这意味着机器人可以钻削出深达120mm的气孔。这需要非常好的运动控制能力和刚性,只有配备自有专利驱动技术的史陶比尔机器人才能胜任。

客户应用

持续的数字化工艺链接

在模具设计阶段,气孔位置在CAD系统预先定义好,无须额外操作即可传送至机器人加工中心离线编程系统。数字网络是缩短生产时间的关键因素。过去奥迪必须在现场确定气孔位置,再手动钻孔。数字化工艺不仅彻底避免繁重的人力劳动,还使奥迪的生产时间缩短60%。

对这套新设备的整体评估也同样令人满意。通过气孔钻孔,机器人加工中心完全达到了奥迪的预期。凭借机器人技术和实操经验,奥迪相信在不久的将来能实现更多机加工工艺的集成。

客户收益

-

持续的数字化工艺链

-

生产时间缩短60%

-

生产力显著提高

-

机器人结构坚固、精度高,性能一流

原创:

阿童木机器人

如今杯装低温奶在各个超市中已是随处可见的商品。在消费升级、冷链完善的推动下,低温酸奶产品增长已高于酸奶大品类的平均增速,渐渐成为液态奶市场的明星产品,随之对于其生产的效率及品质也提出了更高的要求。

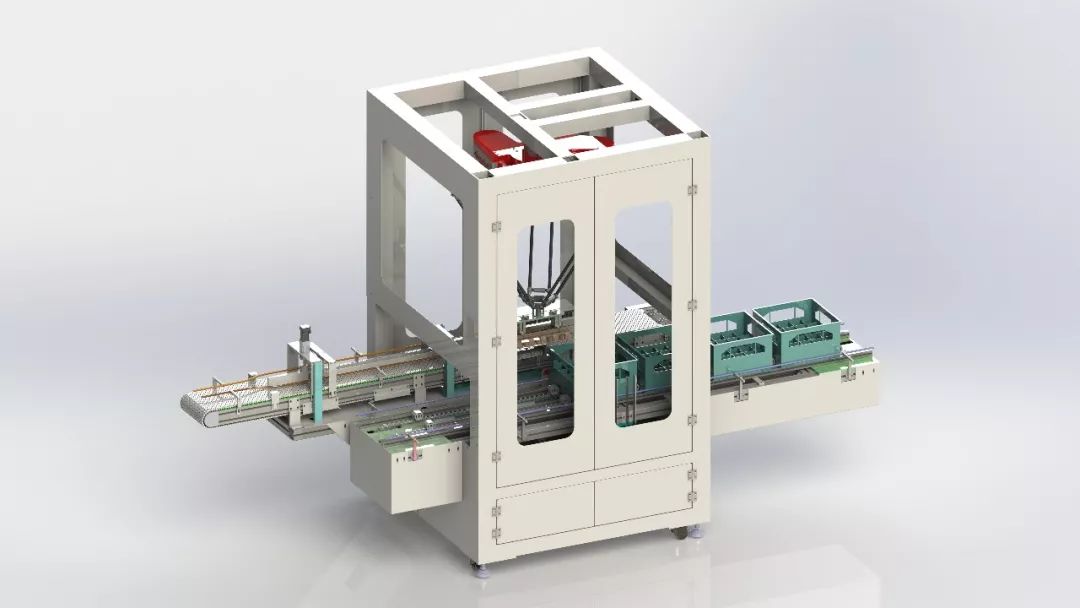

如今,杯装奶前端灌装以及末端二次包装已高度自动化并趋于标准化,而中间的装托、装箱环节仍需要大量人工。以装托为例,一台速度为15000-20000杯/h的灌装机在装托环节需配置5-7名工人,每日10小时以上进行无间断作业。工人于流水线上需完成取托、装托、插管、摆放等一系列动作。复杂的工序加之高强度的连续作业大大增加了人力成本,同时生产效率低下。而采用传统串联机器人,受制于开环式结构的影响,其单机抓放速度仅为6000-8000杯/h,未能满足生产需求。

阿童木机器人以此为切入点,以并联机器人为核心,充分发挥其高速、精准、稳定的优势,为高速杯装奶后段包装稳定可靠的解决方案。

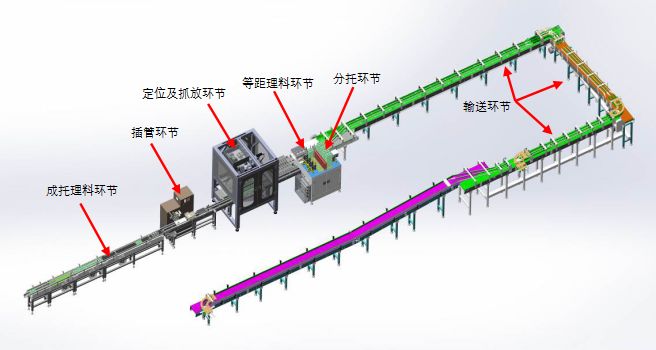

奶杯由出料口输出后,依次经过输送环节、理料环节、定位环节、抓放环节、插管环节、成托理料环节以及热收缩环节完成后包装。

杯装产品由于其特有的“上粗下细”的特征,在随输送线前进以及输送线间进行的过程中极易因为挤碰出现倒杯而造成线路堵塞,故在设计中我们除了考虑通过差速保证奶杯间隔之外还在其容易倾倒的方向增设辅助支撑。线体过渡间通过减小过渡间隙避免倒杯或挤杯的出现。另外,可根据用户需求增设倒杯剔除、挤杯剔除、喷码监测、残次品报警等装置。最终保证整线输送顺畅,倒杯及堵塞几率控制在2次/h以内。

理料的目的在于后续定位的稳定,通过理料机构配合输送线带速,间距不一的奶杯在螺旋处被逐渐拉分为相等间距并输出。在双道供料的情况下,通过控制左右螺杆的启停还可完成机器人抓取空间内双道奶杯的均匀调控,以避免一道堵塞一道不足造成的停机。综合理料速度高达单道12000杯/h。

定位环节分为塑托定位和奶杯定位两部分,自动分托机以100托/min的速度将塑托分至匀速输送线并在奶杯预放置位置完成精确定位,理料后的奶杯在预抓取位置完成顺次定位,间隔与塑托奶杯间隔相等。每完成一次24杯的定位,机器人末端便下探至杯上方,通过真空系统及末端执行器快速吸取奶杯并准确放置于定位完成的塑托之中,完成一次抓放。此环节中,奶杯及塑托的定位区间都设置有缓冲工位,以保证机器人抓取过程中后续奶杯仍保持等间距定位而不会出现撞杯、倒杯的现象以及一次抓放后塑托的及时供应。

机器人采用自主研发的D3W-1100高速搬运机械手,工作空间为1100mm×370mm,搬运速度75-150次/min,重复定位精度±0.1mm。在本案例中单台机械手抓放节拍为14-17次/min,可完成18000-20000杯/h奶杯抓放。

装杯后奶托由输送线带至插管工位,通过阻挡定位机构完成定位,后由推入式插管机完成单托吸管的插入动作。插管速度与来料速度相匹配,最高可达70托/min。

为配合末端收缩膜包装机需等间距供料的特点,在插管后需完成成托由非等间距输入到等间距输出的自动化整理动作。理料环节由三段伺服电机驱动输送线组成,配合传感器的检测,可实现分段实时调速。在成托来料不均匀的前提下通过差速理料将其整理为预设的间距值输出于包装机前端。在来料速度或者包装机速度发生变化时,可自动调整理供料速度,与末端包装机完成平滑过渡。

在各个环节的配合下,整机可完成20000杯/h托装杯装奶后包装作业,过程连续流畅,全程无需人工干预,大大提升生产效率的同时也节省了人工成本。其中各个环节采用模块化设计,皆可进行个性化定制以满足不同场地及不同装托形式产品的生产需求。

阿童木机器人一直致力于为用户提供成套可靠的解决方案,在之前杯装奶装筐成功应用的基础上,此次装托案例的完善更深一层拓宽了并联机器人在乳制品行业的应用。

杭州某乳品企业装框单元

武汉某乳品企业装框