正文

1983年的一个晴朗的午后,在美国的某个地方,作为今后半导体产业的专利巨头的IBM似乎从来没有预料到自己会发明今后世界上最赚钱的专利之一。

这一技术至今已经成为半导体产业中的核心专利,每年能够为IBM贡献数十亿美元的专利费。

它就是

CMP硅片平坦化技术

。

随着电子产业、半导体产业的不断发展,产业对于半导体硅片、陶瓷以及光学玻璃表面的质量和加工精度提出了更高的要求。

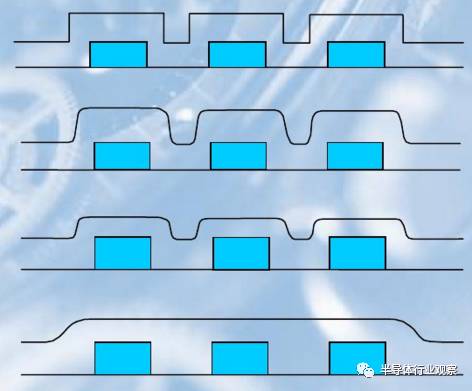

这种要求推动着研究方向朝着高精密度、高集成度和高性能的方向迅速发展。但是,众所周知,芯片在生产过程中会自然而然的形成台阶,同时随着层数的增加,表面起伏的情况会愈加明显。

这种起伏非常不利于垂直方向的工艺的发展,尤其是对光刻过程产生加大的影响。

这就对材料表面平坦化的技术以及磨料的性质及其制备方法提出了新的要求,也就诞生了平台化技术这一概念。

简单来说,平台化技术,就是使晶片表面保持平整平坦的工艺。

常见的传统平面化技术很多,如热流法,旋转玻璃法,回蚀法,电子环绕共振法,选择淀积,低压CVD,等离子增强CVD,淀积-腐蚀-淀积法等。

但是,传统的平坦化技术有一个巨大的缺陷,仅仅能够实现局部平坦化(使硅片上的局部趋于实现平坦化),但是当最小特征尺寸达到0.25μm以下时,必须进行全局平坦化。而之前提到的传统的平坦化技术,都属于局部平面化工艺,不能做到全局平面化。

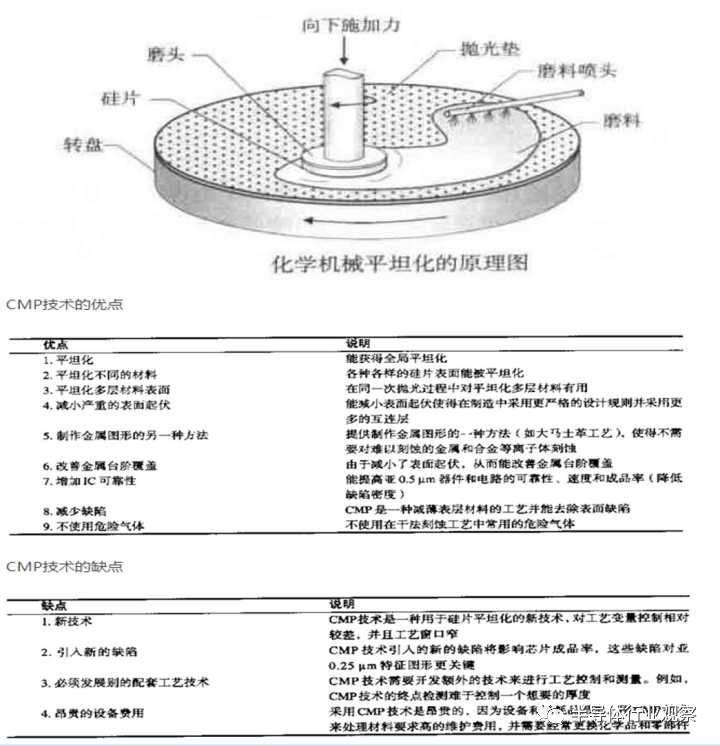

具体来看,CMP技术对于器件制造具有以下优点:

首先,提高器件平面的总体平面度。

其次,改善金属台阶覆盖及其相关的可靠性,CMP能够显著的提高芯片测试中的圆片成品率。

最后,CMP允许所形成的器件具有更高的纵横比,使更小的芯片尺寸增加层数成为可能。

CMP技术最早出现是在1965年,Walsh与Herzog提出了以二氧化硅为抛光浆料的化学机械抛光技术(CMP)。

在此之前,半导体基片的抛光主要以机械抛光为主,采用诸如氧化镁、氧化锆等机械抛光方法,得到的表面损伤极其严重。

而运用CMP硅片平坦化技术能够极大的提高抛光精度、抛光速率和抛光破坏深度等方面,而且加工方法简单,成本低廉,也是目前唯一能够实现全局平坦化的技术。

不过在CMP技术出现的前20年,追逐只是用于获取高质量的玻璃表面,如军用望远镜等应用,并没有被应用到半导体领域,一方面是因为当时半导体产业处于刚刚起步阶段,对于平坦化的要求不高,另一方面则是因为半导体工艺制程还没有发展到需要大规模使用这一工艺的程度。

但是随着半导体产品的核心部件不断向着小型化、高密度和高运转速度发展,集成电路的线宽也逐渐缩小,从1995年的0.35μm,发展到1998年的0.18μm,并向着0.13μm不断细化的过程中,平坦化所带来的困扰就愈加明显。

为了解决半导体工艺中遇到的一系列问题,IBM在1983年将CMP技术引入到了半导体制造过程中,发明了著名的CMP制程,也就是如今的CMP硅片平坦化技术。

但是在CMP制程发明的前几年里,IBM并没有很快将这样制程应用到实际的生产当中,究其原因就是在于CMP制程的不成熟和相关材料的试行。

因此,1986年,氧化硅CMO开始试行,1988年,金属钨CMP开始试行上线。

直到此时,IBM公司才真正放心将CMP技术工艺运用到实际的生产中,并于1988年推出了运用CMP工艺的4Mb DRAM器件。

如之前所说,CMP技术的主要目的就是消除芯片表面的高点及波浪形。

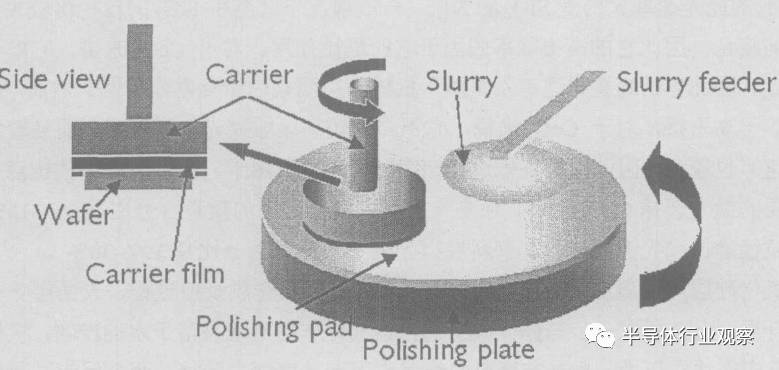

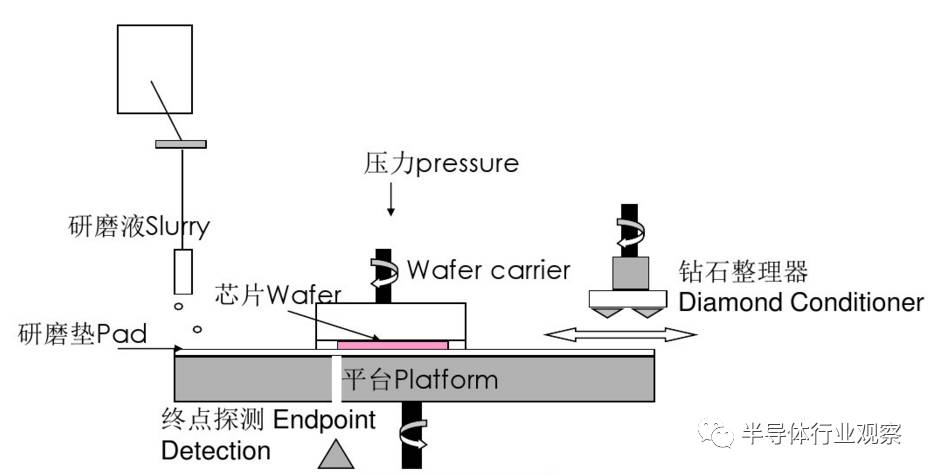

那么在实际工作的过程中,CMP利用将圆晶圆片在研磨浆的存在下相对于一个抛光垫旋转,并施加一定的压力,借助机械磨削及化学腐蚀作用来完成抛光。

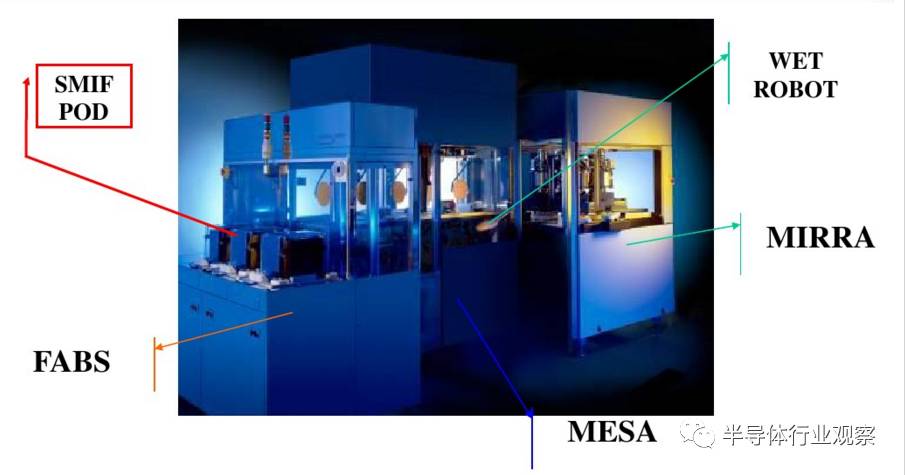

一般来看,CMP技术所采用的设备及消耗品包括:CMP设备,研浆,抛光垫,后CMP清洗设备,抛光终点检测及工艺控制设备,研浆分布系统,废物处理和检测设备等。

其中研浆和抛光垫属于消耗品,其余为抛光及辅助设备。

如果把CMP的全套工艺比作打仗用兵,那么CMP工艺中的耗材,特别是研浆的选择无疑是“运用之妙”的关键所在。

所以,研浆是CMP的关键要素之一,其性能直接影响抛光后表面的质量。

虽然在半导体领域,IBM是一家半导体技术领先公司,并以输出技术及提供服务平台而闻名。观察到它与Chartered,Samsung,AMD等有很长的技术合作历程。它开发了许多专利技术,大多非自用,而是作为技术输出。

对于CMP技术的态度,IBM也是一样。

在1988年实现生产之后,虽然IBM在1991年的时候再一次成功的将CMP技术应用到64Mb DRAM的生产中,但是在此之前的1990年,IBM就已经将CMP技术工艺转让给了Micro Technology公司,然后才在1991年与Motorola公司联合开发了这款产品。

但是不可否认的是,也正是这一产品的推出,标志着CMP技术从实践中发展了起来,并顺利的在全世界的各种会议和研究报告中传播,从而逐步走向工业化生产。

1992年6月,在美国召开的第九届国际VMIC会议上,IBM和Micro Technology联合发售CMP技术作为半导体多层膜的平坦化技术,引起了半导体领域加工者的瞩目。

此后,CMP第一次出现在SIA的Roadmap中,广泛的被美国厂商所采用,并逐步被欧洲,日本,亚太地区的厂商所接纳。

1994年,台湾的半导体生产厂第一次开始将化学机械研磨应用于生产中。

1996年,日本主要的10家IC制造厂有7家将CMP技术引入IC生产线,在生产0.35μm器件的时候使用CMP工艺。

自1996年后,STI CMP、PSP、W-CMP相继发展并日趋成熟。韩国和台湾也开始CMP在内的亚微米技术。

不难发现,在最初的几年之中,CMP的研究开发工作主要以美国为主的联合体SEMATECH为主,逐渐延伸至欧洲联合体JESSI,法国研究公司LETI和CNET,德国FRAUNHOFEI研究所等等。

大致来说,CMP技术发展历程可以分为三个阶段:

第一阶段,铜布线工艺出现之前,主要研磨材料为钨和氧化物。

第二阶段,1997年至2000年,铜镶嵌技术出现,从0.25μm节点计入0.13μm节点。

第三阶段,90-65nm节点,采用铜互连和低K介质,研磨对象为铜互连曾,层间绝缘膜和减沟道隔离。

目前,CMP技术已经发展成以化学机械抛光机为主体,集在线检测、终点检测、清洗等技术于一体的CMP技术,是集成电路向微细化、多层化、薄型化、平坦化工艺发展的产物。同时也是晶圆由200mm向300mm乃至更大直径过渡、提高生产率、降低制造成本、衬底全局平坦化所必需的工艺技术。

尽管CMP技术的发展速度很快,但是目前对于CMP技术的了解还处于定性的几段,需要解决的理论和技术问题还有很多。

如对于抛光阐述对平面度的影响,抛光垫,浆料之间的相互作用,浆料化学性质对各种CMP参数的影响及其机理了解甚少。

以浆料为例,浆料研究的最终目的是找到化学作用和机械作用的最佳结合,以致能获得去除速率高、平面度好、膜厚均匀性好及选择性高的抛光浆料。此外还要考虑易清洗性、对设备的腐蚀性、废料的处理费用及安全性等问题。这些都仍然处于定性阶段。

具体来说,CMP还存在以下问题:

首先,CMP加工过程的控制还停留在半经验阶段,难以保证表面的高精度和平整度加工要求。

其次,CMP工艺的复杂性影响因素的多样性增加了问题的研究难度。

最后,CMP加工材料去除、抛光缺陷机理、抛光过程中纳米粒子的运动规律及行为以及CMP工艺方面的实际问题还没有完全弄清楚。

如何定量的确定最佳的CMP工艺、系统的研究CMP工艺参数、建立完善的CMP理论模型、满足各种大型集成电路对CMP工艺的不同要求,是目前研究CMP技术的重大课题。

而半导体业界对于CMP工艺也有相应的“潜规则”,即CMP工艺后的器件材料损耗要小于整个器件厚度的10%。也就是说slurry不仅要使材料被有效去除,还要能够精准的控制去除速率和最终效果。随着器件特征尺寸的不断缩小,缺陷对于工艺控制和最终良率的影响愈发的明显,致命缺陷的大小至少要求小于器件尺寸的50%。

降低缺陷是CMP工艺,乃至整个芯片制造的永恒话题。

随着集成电路的高密度花、微细化和高速化,CMP在集成电路中的应用,传统的平坦化工艺已经达到了极限,因此需要加大对于新的平坦化方法的研究。

对于目前的中国半导体产业来说,如果要想进一步发展用于各种高性能和特殊用途的集成电路的制造,就需要明白超精细表面全局平面化技术已经成为最重要的半导体技术,也是参与国际竞争的关键技术,其增长势头和发展前景非常客观。

深入研究和发展CMP技术,并形成拥有自主知识产权的材料和工艺,将进一步提高我国的国际地位,促进我国集成电路产业的良性发展!

文/半导体行业观察 刘燚

今天是《半导体行业观察》为您分享的第1438期内容,欢迎关注。

关注微信公众号

半导体行业观察

,后台回复关键词获取更多内容

回复

科普

,看更多半导体行业科普类的文章

回复

DRAM

,看更多DRAM的文章

回复

光刻

,看更多光刻技术相关的文章

回复

英特尔

,看更多与英特尔公司相关的文章

回复

全面屏

,看更多全面屏相关的文章

回复

双摄

,看更多关于手机双摄像头的文章

回复

中芯

,看更多与中芯国际相关的文章

回复

台积电

,看更多与台积电相关的文章

回复

展会

,看《2017最新半导体展会会议日历》

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复

搜索

,还能轻松找到其他你感兴趣的文章!

点击阅读原文加入摩尔精英