来源:

报告来自

「电力电子网

」,谢谢。

三菱电机株式会社开发出具有独特电场场限结构的沟槽型

※2

SiC

※3

-MOSFET

※4

,其耐压可达1500V以上,同时还具有全球领先水平

※1

的器件通态电阻率——1.84

m

Ω

·

cm

2

。

将该功率半导体器件搭载于功率半导体模块中,有助于实现电力电子设备的小型化和节能化。

三菱电机于9月30日在日本京都国际会议中心举行的ICSCRM

※5

2019(9月29日~10月4日)会议上,发布了其新型沟槽型SiC-MOSFET的详细开发成果。

※1

根据三菱电机截至

2019

年

9

月

30

日的调查,基于耐压

1500V

以上的器件

※2

将施加电压控制电流流动的“栅极电极”以沟槽的形式嵌入半导体基板的结构

※3

Silicon Carbide

:碳化硅

※4

Metal Oxide Semiconductor Field Effect Transistor:

金属氧化物半导体场效应晶体管

※5

International Conference on Silicon Carbide and Related Materials

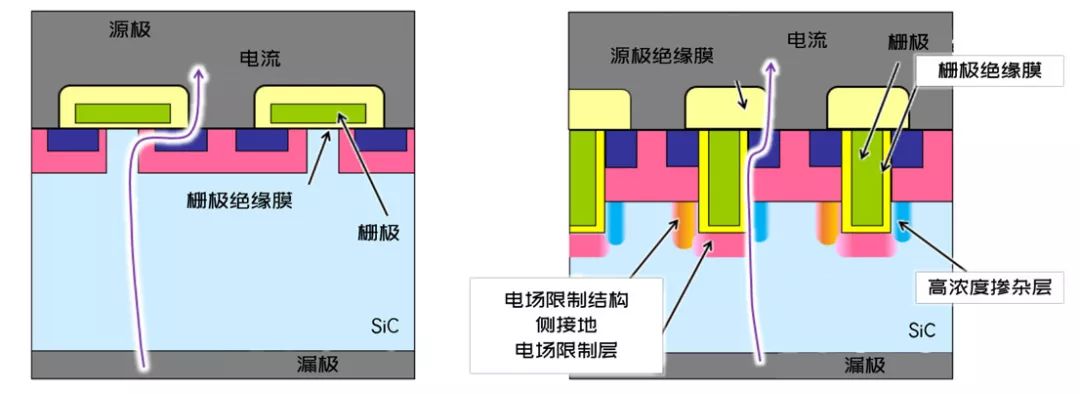

Fig.1

传统平板型

SiC-MOSFET(

左

)

和新型沟槽型

SiC-MOSFET(

右

)

截面图

-

采用独特的电场场限结构,利用沟槽结构,将施加到栅极绝缘膜上的电场强度降低到传统平板型功率半导体器件的水平,保证耐压超过1500V的同时,确保器件的可靠性

-

将铝元素斜向注入,形成连接电场限制层和源电极的侧接地,实现高速开关动作

SiC-MOSFET通过向栅电极施加电压,来控制漏极与源极之间半导体层流动的电流。为了在低电压下实现控制,需要一层薄的栅极绝缘膜。另外,沟槽型的功率半导体器件,在施加高电压时,强电场会集中于栅极,很容易破坏栅极绝缘膜。

为了解决这个问题,本公司开发了一种独特的电场场限结构,利用沟槽结构,通过注入铝和氮等杂质来改变半导体层的电性能(图2)。通过这种方法,保护栅极绝缘膜不受高电压时产生的强电场影响。

首先,垂直注入铝元素,在沟槽的底部形成电场限制层(图2-①),将施加在栅极绝缘膜上的电场降低到传统平板型水平,保证耐压超过1500V的同时,提高半导体器件的可靠性。接下来,通过使用新研发的技术,斜向注入铝,形成连接电场场限层和源电极的侧接地(图2-②),从而实现高速开关动作,减少开关损耗。

-

将氮元素斜向注入,在局部形成更容易通电的高浓度掺杂层,从而降低电流通路的电阻

-

器件通态电阻率减半

※6

,仅为1.84

m

Ω

·

cm

2

,达世界领先水平

-

通过抑制发热,有助于实现电力电子设备的小型化和节能化

※6 在室温下,与本公司的平板型SiC-MOSFET相比

沟槽型SiC-MOSFET与平板型相比,晶体管元胞更小,所以功率半导体器件能够排列更多的元胞。因为元胞高密度排列所以流动电流变多,然而,如果各栅极间的“晶体管间隔”太小,就会导致电流流经的路径变窄,则电流流动就会变得困难,器件电阻率也会增加。

这次开发了一种斜向注入氮元素的新方法,在局部形成一层高浓度氮元素的SiC层,使电流路径上的电流变得容易传导(图2-③)。因此,即使元胞排列密集也能控制器件电阻率的增加,与没有高浓度层的情况相比,电阻率降低了约25%。

另外,用该制造方法,能改变侧接地间的安装间隔(图3的纵深方向)。通过适当调整该间隔,保证耐压超过1500V的同时,降低器件电阻率。在室温下,器件通态电阻率仅为1.84 mΩ·cm

2

,达世界领先水平

,与平板型结构相比,电阻率降低了一半。

Fig.3 新沟槽型SiC-MOSFET的三维示意图

在家用电器、工业设备、电动汽车、轨道牵引等领域得到广泛应用的电力电子设备,近年来被行业赋予了更高要求,需要兼具节能、小型化和高效率等优良特性。另外,这些设备中用于进行电力控制和电力转换的功率半导体器件,逐渐从传统的Si-IGBT

※7

,仅

向电力损耗更少的SiC-MOSFET转变。

SiC-MOSFET由许多晶体管元胞构成,为了降低器件的整体电阻率,除了降低各元胞的电阻之外,还需将各元胞排列得更紧密。因此,