金属材料是指具有光泽、延展性、容易导电、传热等性质的材料。一般分为黑色金属和有色金属两种。黑色金属包括铁、铬、锰等。其中钢铁是基本的结构材料,称为“工业的骨骼”。由于科学技术的进步,各种新型化学材料和新型非金属材料的广泛应用,使钢铁的代用品不断增多,对钢铁的需求量相对下降。但迄今为止,钢铁在工业原材料构成中的主导地位还是难以取代的。

[1]

金属材料检测项目标准

1 局部腐蚀

属材料全面腐蚀的危害性较局部腐蚀小,也容易防止,而许多零部件是因为局部腐蚀而损坏。

1.1 点蚀

点蚀也称孔蚀,是为害最大的腐蚀形式。各种材料都有产生点蚀的可能性,但是不锈钢,铝及其合金,钛及其合金等最易钝化的金属在含有CI- 离子的溶液中最易产生点蚀。发生点蚀的腐蚀介质是含有氧化性金属离子的氯化物(金例如CuCl2, FeCl3等)溶液,而含非氧化性金属离子的氯化物(例如 NaCl, CaCl2等)溶液对点蚀也有影响,但其程度小得多。一般含卤族化合物溶液都可能引起点蚀,其中以 CI-离子最甚,Br-次之,F-、I-离子对点蚀作用较小。

点蚀试验方法有化学浸泡法和电化学法两大类。

1.1.1 化学浸泡法

此法技术成熟,应用广泛,许多国家已有标准。通过测量蚀孔的失重量、数目、尺寸大小及深度,确定材料耐点蚀能力。也可以通过测量临界点蚀温度,蚀孔形核所需最低CI-浓度等,确定材料点蚀敏感性。

化学浸泡法常用点蚀试验溶液成分及试验条件如表1 所示。FeCl3溶液中含有大量破坏钝化膜的 CI- 溶液的酸性强,有强烈的点蚀倾向,所以普遍采用 FeCl3 溶液作为点蚀加速试验介质,用以研究材料化学成分、热处理及表面处理与耐点蚀性能关系。

1.2.2 电化学法

电化学法有恒电位法、恒电流法及动电位法等,其中以动电位法应用较多,美国、日本等国家已有标准。

电化学法可测量材料的点蚀特征电位(点蚀电位Eb 和保护电位Ep ) , 确定产生点蚀倾向。当金属在介质中的开路电位(或自然腐蚀电位Ep) 大于Ep时、钝化膜开始破裂,开始溶解;如果Ep<E0

▲图2 动电位法测量的

阳极极化曲线示意图

中国、美国及日本曾用动电位法测定不锈钢点蚀电位的主要技术条件见表15供读者参考。

▼表3 中国、美国及日本曾用动电位法

测定不锈钢点蚀电位的主要技术条件

1.2 缝隙腐蚀

在铆接、、螺纹联接的接合部位存在宽度为0.025~0.1mm的缝隙时。易发生缝隙腐蚀。几乎所有腐蚀性介质都能使金属产生缝隙腐蚀,但以含CI-的溶液最易引起这类腐蚀。几乎所有金属都可能发生缝隙腐蚀,但是以钝化型金属最易产生这类腐蚀。

缝隙腐蚀试验与点蚀相似,分为化学浸泡法和电化学法。例如FeCl3 溶液浸泡试验参数与点蚀试验法相同,只是试样尺寸不同,已成为美国缝隙腐蚀试验标准。

电化学法用于测定金属的击穿电位和保护电位,测定阳极电流密度等。

GB/T10127-2002《不锈钢三氯化铁缝隙腐蚀试验方法》 适用于测定不锈钢及镍铬合金在FeCl3 溶液中的腐蚀速度。

1.3 电偶腐蚀

两个不同腐蚀电位的金属在同一电解液中相接触时,电位低的金属比电位高的腐蚀速度快,例如在室温水中钢与锌成电偶相接触时,锌是阳极产生腐蚀,钢是阴极受到保护。但是水温升至82℃时电偶腐蚀极性逆转,钢变成阳极,锌是阴极,钢遭腐蚀,锌受保护。

腐蚀电位是指在该电解液中两种金属各自的实际电位,而非标准电极电位或平衡电位。这种实际电位是各种金属在特定介质中的电位顺序或电偶序。介质性质及极化情况对电偶腐蚀有影响。此外阳极与阴极面积比对电偶腐蚀有影响;大阴极小阳极组成电偶时,阳极腐蚀程度增大。例如Cu 板与钢铆钉和钢板与 Cu 铆钉组成的两种电偶在海水浸泡15个月后,前者钢铆钉腐蚀严重,而后者钢板腐蚀轻微,钢板和铜铆钉连接牢固。

电偶腐蚀试验方法有浸泡法和电化学法。

1.3.1 浸泡法

将两种金属按实际面积比例做成电偶试样,捆扎在一起,浸泡在试验介质中。将腐蚀试验结果(用重量法)与未发生电偶腐蚀金属比较。

1.3.2 电化学法

电化学法测量电偶腐蚀有三个方面,一是测定电偶电位;二是测定电偶电流;三是测定极化曲线。

1.4 晶间腐蚀

不锈钢、Ni 基合金、AI合金(Al-Cu、Al-Cu-Mg、Al-Zn-Mg及Mg质量分数大于3%的AI-Mg合金)中经常产生晶间腐蚀。晶间腐蚀特点是沿晶界腐蚀,晶粒不腐蚀或腐蚀的很轻微。金属中出现晶间腐蚀后外观无明显变化,但是材料的物理、力学性能几乎全部丧失,造成严重破坏。

导致晶间腐蚀的原因有两种理论,一是合金元素贫化,例如奥氏体不锈钢是贫 Cr, Ni-Cr-Mo 合金是贫 Mo, Al-Cu 合金是贫 Cu; 二是选择性溶解,例如奥氏体不锈钢在强氧化性介质中经固溶处理后也产生晶间腐蚀,而经敏化处理后反而不产生晶间腐蚀。这可能是由于固溶处理使P、Si在晶界上偏聚,引起选择性溶解,敏化处理使P、Si 不再富集。

晶间腐蚀试验方法很多,其原理及适用范围各不相同,不同的材料和介质应当选用不同方法。晶间腐蚀试验方法可分为三大类,一是化学浸泡法,应用广泛,较为成熟,其中一些方法已被一些国家列为国标;二是电化学法,其特点是试验时间短,不破坏试样;三是物理试验法,其中以金相法和弯曲法应用较广泛。

1.4.1 化学漫泡法

常用的浸泡法如表4 所示。

▼表4 晶间腐蚀化学浸泡的试验方法

1.4.1.1 草酸腐蚀试验

该试验是快速电解腐蚀,方法灵敏,用于筛选试验。此法不能检验因 σ 相引起的晶间腐蚀,也不能用于铁素体不锈钢。

草酸腐蚀后的晶界形态分为五类,见表5。在500倍金相显微镜下观察,蚀坑(或凹坑)形态分为两类,见表6。草酸筛选试验与其他试验方法的关系见表7。

▼表5 晶界分布形态

▼表6 凹坑形态分布

▼表7 草酸筛选试验与其他试验方法的关系

1.4.1.2 沸腾硝酸试验

采用65% (质量分数)的沸腾硝酸试验可以选择性地腐蚀贫Cr区、碳化物、 σ 相。含Mo不锈钢(例如316L) 和Ni基合金(例如哈氏合金)中的贫 Cr区在其他化学浸泡试验可能不易显示,但在沸腾硝酸试剂中有明显的腐蚀速度。此法缺点是腐蚀时间长,硝酸浓度对腐蚀速度有影响,每次需要更换新试剂。

1.4.1.3 硫酸一硫酸铁试验

此法优点是对不锈钢晶界贫Cr、贫Mo的检验很敏感,其敏感程度与硝酸试验相近,但时间大大缩短。此法缺点是试剂中硫酸铁含量对腐蚀速度有影响。因此配制溶液时应使硫酸铁全部溶解,在试验过程中应及时补加硫酸铁。

1.4.2 电化学法和物理法

1.4.2.1 电化学法

有恒电位法与动电位法,恒电位法测定晶间腐蚀是依据晶间腐蚀敏感材料的阳极极化行为与耐晶间腐蚀材料不同。例如晶间腐蚀敏感材料的腐蚀电流大于非敏感材料,图3 所示为奥氏体不锈钢的阳极极化曲线,图4所示为铁素体不锈钢的阳极极化曲线。还可用阳极极化曲线形状或第二阳极峰形状判断晶间腐蚀倾向。

▲图3 18Cr-8Ni钢经650℃, 0~1000h敏化处理后,

在90℃、1mol/LH2SO4 溶液中的阳极极化曲线

▲图4 18Cr-2Mo不锈钢在24℃的

H2SO4溶液中的阳极极化曲线

1.4.2.2 物理法

1. 电阻试验。

有晶间腐蚀时材料电阻增大,因此测定试样经浸泡后电阻变化,可判断晶

间腐蚀程度。

电阻法判断晶间腐蚀的标准是

Δ

ρ/ρ小于1%时为无晶间腐蚀,而

Δ

ρ/ρ=1%~3%时有轻微晶间腐蚀。

浸泡溶液对晶界腐蚀透入深度及失重量各不相同。例如用 H2SO, -CuSO4 溶液浸泡时的晶间腐蚀透入深度大,而失重小。沸腾 HNO3溶液浸泡时的晶间腐蚀透入深度小,而失重大。H2SO4-Fe2 (SO4 )3溶液介于两者之间。因此用H2SO4-CuSO4溶液浸泡试样测定电阻是最好的方法,如图5 所示。

▲图5 AISI 304钢在几种溶液中

晶间腐蚀深度和失重的关系

2. 弯曲试验。

将浸泡过的试样弯曲成90° 或180°, 用肉眼或放大镜观察弯曲部位外侧是否存在裂纹,并进行评级。1 级为无裂纹;2级为放大10倍时可看见轻微裂纹,3级为肉眼可见微小裂纹;4级为大裂纹;5级为严重裂纹。2 ~5级均为有晶间腐蚀。

1.4.2.3 金相法

常规金相法是将浸泡过的试样制成金相试片,在光学金相显微镜下观察晶间腐

蚀情况,测定晶界腐蚀深度。用复膜透射电镜和透射电镜观察试样的晶间腐蚀,可以克服光学金相显微镜鉴别能力低、放大倍数不足的缺点。用扫描电镜检查试样晶间腐蚀时,能使不平的试样表面很好的聚焦成清晰的图像。用电子探针研究晶间腐蚀可测定晶界区贫Cr区宽度、Cr的浓度梯度。此外,还可用穆斯堡尔仪和俄歇谱仪分析晶间腐蚀情况。

2 金属在不同环境介质中的腐蚀

2.1 大气腐蚀

2.1.1 特点及影响因素

2.1.1.1 特点

大多数金属材料是暴露在大气中的,因此大气腐蚀对零件寿命的影响十分重要。根据地区的不同,大气成分也不相同。除了空气的基本成分外,大气中可能含有CO2、SO2、NO2、盐分及水气等。决定大气腐蚀速率和形态的是零件表面潮湿程度,因此大气中的水气是最关键的成分。根据零件表面潮湿程度将腐蚀分为以下四种情况(见图6):

▲图6 大气腐蚀速度和水膜厚度关系

1. 零件表面存在肉眼可见的水膜(1μm~1mm) 时,称为湿大气腐蚀。

2. 当相对湿度低于100%, 且存在肉眼看不见的水膜(10nm~1μm) 时,称为潮大气腐蚀。

3. 表面水膜厚度小于1nm (几个分子厚度)时,为干大气腐蚀。

上图中Ⅰ区是干大气腐蚀;Ⅱ区是潮大气腐蚀;Ⅲ区、Ⅳ区是湿大气腐蚀。

2.1.1.2 影响因素

我国地域辽阔,一年四季各地区气候特征各不相同。如果按气候分有:高原

气候带、寒温带、中温带、暖温带、亚热带及热带。如果按大气中含有害杂质可分为:乡村大气、海洋性大气、城郊大气以及工业大气等环境。影响大气腐蚀的因素很多,主要有大气成分、湿度及温度等。

1. 结露及雨水的影响。

当金属表面温度低于环境温度时,此时空气中的水蒸气将凝结在金属表面上,这种现象称为结露。各种金属都有一个腐蚀速率开始急剧增加的湿度范围,把这个

湿度称为临界湿度。钢及Cu 合金的临界湿度约在50%~170%之间。图7所示为Fe的腐蚀程度与相对湿度的关系,小于临界相对湿度时腐蚀极缓慢,可以认为几乎不发生腐蚀。

▲图7 Fe的腐蚀程度与相对湿度的关系

雨水加剧金属腐蚀,因为降雨后空气中湿度增大;另一是雨水冲刷金属表面,破坏腐蚀产物,促进腐蚀。当然雨水也有相反作用,将金属表面灰尘、盐分等洗掉,减缓腐蚀,但是这种作用效果不大。

2. 大气成分的影响。大气的基本成分及所含杂质见表8~表10。

▼表8 大气的基本组成

(不包含杂质,10℃)

▼表9 大气中杂质成分

(大气中污染物质)

▼表10 大气中典型杂质的含量

1) SO2的影响。

大气介质中的SO2对腐蚀的影响最大,因为SO2可氧化成SO3, SO3遇到H2O后成为H2SO4将造成严重腐蚀。以煤、石油为燃料的废气中含有大量SO2, 冬季燃料消耗比夏季多,所以冬季SO2的污染更严重,对腐蚀的影响也更大。图8所示为大气中 SO2 含量对碳钢腐蚀的影响。

2) NaCI 的影响。

在海岸附近的大气中含有许多微小的海水水滴,蒸发后变成 NaCl 颗粒,附着在金属表面后,有吸湿作用,并且增大了表面液膜的导电性。CI-本身又有腐蚀性,加剧了腐蚀作用。图9所示为钢的腐蚀量与海盐颗粒含量及离海岸距离的关系。

▲图8 大气中SO2含量对碳钢腐蚀的影响

▲图9 钢的腐蚀量与海盐颗粒含量

及离海岸距离的关系

3. 温度的影响。

在临界湿度附近能否结露和气温变化有关,湿度一定时,温度高低有很大影响。图10所示通过气温(B) 和相对湿度求出露点温度(A) , 斜线为环境湿度。

▲图10 露点湿度表

4. 材料的影响。

钢中含有少量 Cu [w (Cu) =0. 2%~0. 5%] 、Cr、Ni、Mo等可提高耐大气腐蚀能力,两种以上元素共存时效果更好。例如,Cu-P、Cu-P-Cr、Cu-P-Cr-Ni 系的钢耐大气腐蚀能力比碳钢高5~8倍。

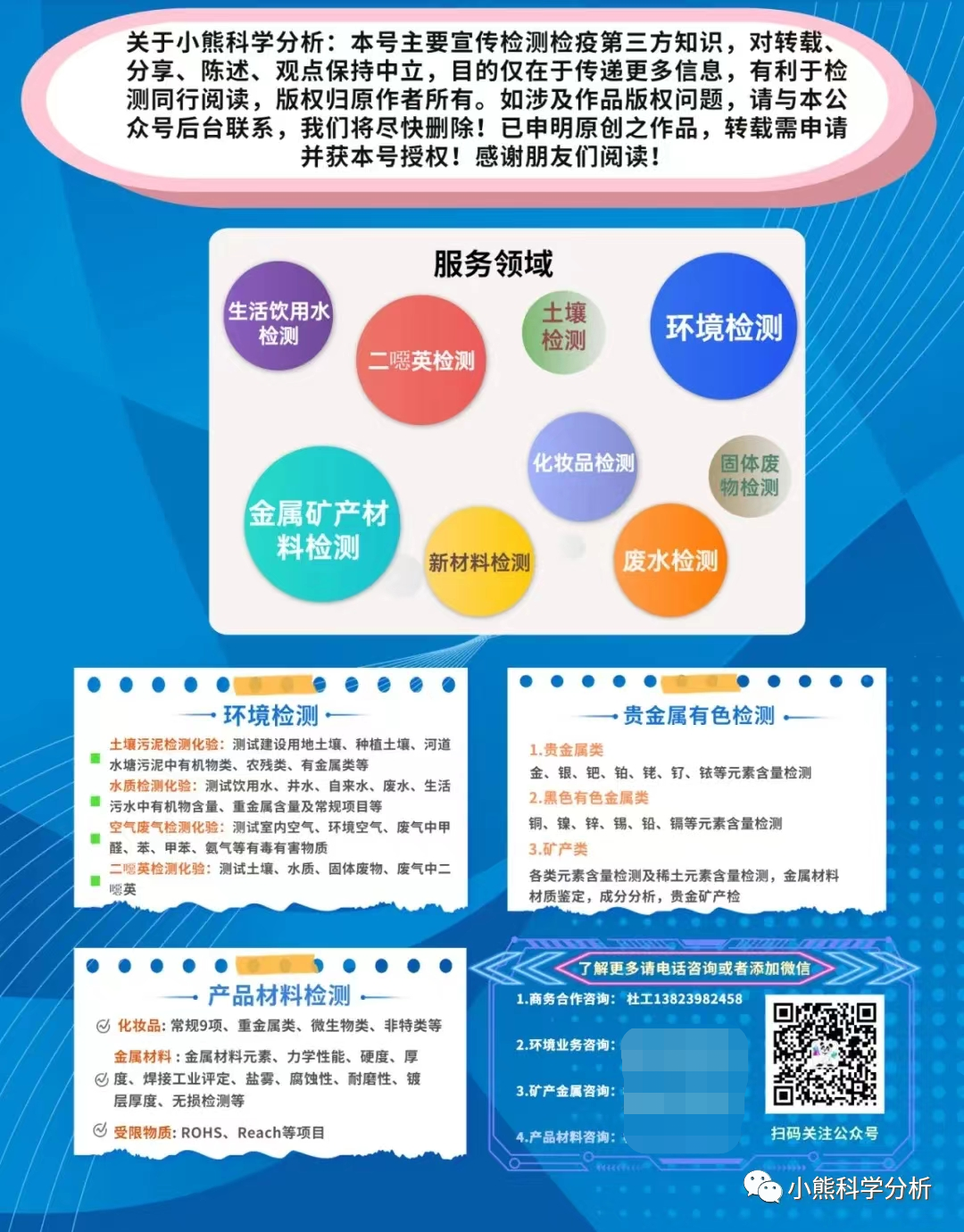

(贵金属,金属材料、化工产品检测分析 请联系实验室杜13823982458)

更多咨询可联系我们:

东莞弘正检测是一家集高校技术人才团队的第三方检测机构。

公司以科学、公正为导向,以高技术队伍建设为基础,以优质高效的服务为宗旨,致力于为客户提供检测、计量、认证、培训等服务。

如需了解更多详情,欢迎咨询:

E-Mail:[email protected]

微信号:A13823982458

(贵金属,金属材料检测分析 请联系实验室杜工13823982458!)

业务联系:实验室杜工13823982458生态环境监测及技术咨询的内容包括:

1、

水和废水

:

二噁英

,工业废水、地表水、地下水、城市污水、医疗废水、农田灌溉水、大气降水等检测;

2、

环境空气与废气:二噁英,

环境空气、无组织废气、固定污染源废气、油气回收等检测;

3、

土壤和水系沉积物

:

二噁英

,

建设项目土壤环境质量、区域土壤背景、种植土、土壤污染调查等检测;

4、

固体废物

:

二噁英

,固体废物、城市污泥、河道底泥、危险废物等检测;

5、

噪声

:工业企业厂界环境噪声、区域环境噪声、社会生活环境噪声、建筑施工场界噪声、风机和罗茨鼓风机噪声、铁路边界噪声、城市轨道交通车站站台噪声、城市区域环境振动测量等检测;

6、

海水和海洋沉积物检测

7、

电磁辐射

:移动通信基站、变电站、电力传输设施、大型企业机房、高压交流架空送电线路、交流输变电工程等检测;

8、

环境质量现状监测

:工厂企业现状监测、河流河道现状及修复效果监测、在产企业隐患排查、土地用途变更前土壤污染状况调查、土壤污染调查、评估及修复治理效果监测;

10、

企业环保设施比对监测、例行监测

(污水处理厂、热电厂、加油站、医药企业、机加企业、化工厂等);

11、

环境咨询类项目

:建设项目环境影响评价报告编制,新建、改扩建项目环保验收(工厂、企业、建筑工程)、环境治理设施在线监测设备验收、排污许可申请填报、排污许可执行监测、排污许可执行报告、企业突发环境事件应急预案。

12,皮革检测,纺织品检测,鞋子衣服检测,金属材料检测分析,贵金属检测,矿产元素检测分析,成分分析,SMDS,食品配方,工艺配方检测分析,

(企业相关产品检测,请联系实验室杜工13823982458!)