定期盘点与循环盘点大不同对比

库存的准确性对于公司业务发展是至关重要的。盘点可以

提高库存的准确性

,从而

增加生产效率

,

降低运营成本

,并最终

提升客户满意度

。

盘点的

方式

主要有二种,第一种是

定期盘点

(Periodic counting)

,另一种是

循环盘点

(Cycle Counting)

。让我们先来看看这二种盘点的定义。

定期盘点

,也叫

年度盘点

。顾名思义,是每隔一定的时间,对工厂所有的库存物料进行盘点的活动。每次的间隔可以是

一个季度

、

半年

或者是

一年

。通过定期盘点,我们可以计算出库存总金额。

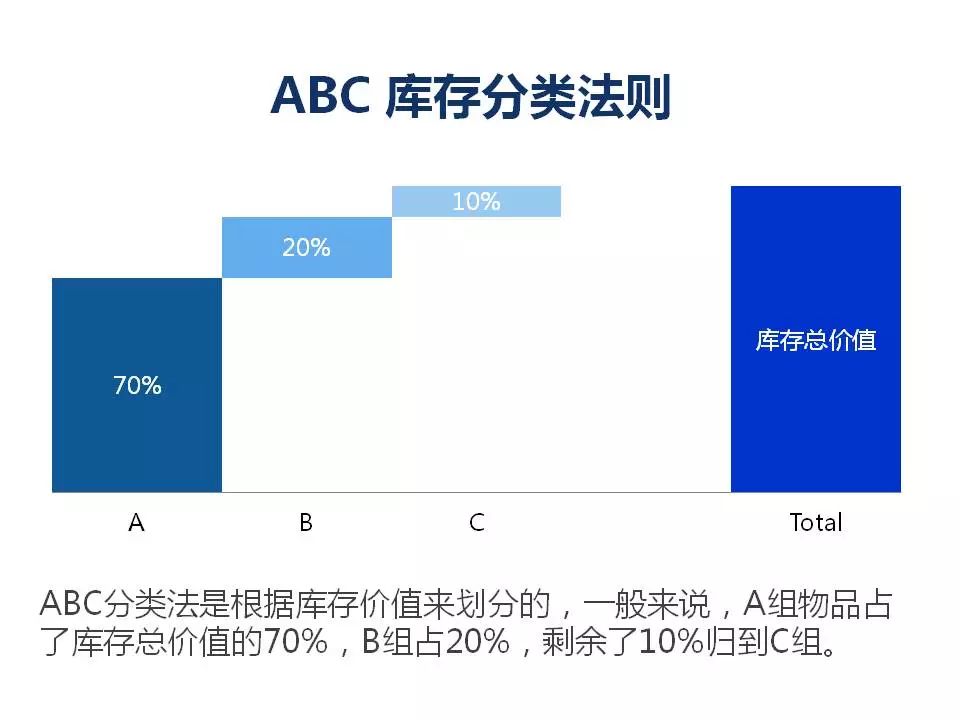

循环盘点

是根据

ABC分析法

把库存品分类

,

根据价值的高低来制定盘点计划

。在

一整个年度中

,

所有的库存品

都会被盘点

至少一次

,

价值越高

被盘点的

次数也越多

。

这二种盘点方式究竟有什么不同?让我们从以下五个方面来进行深入了解。

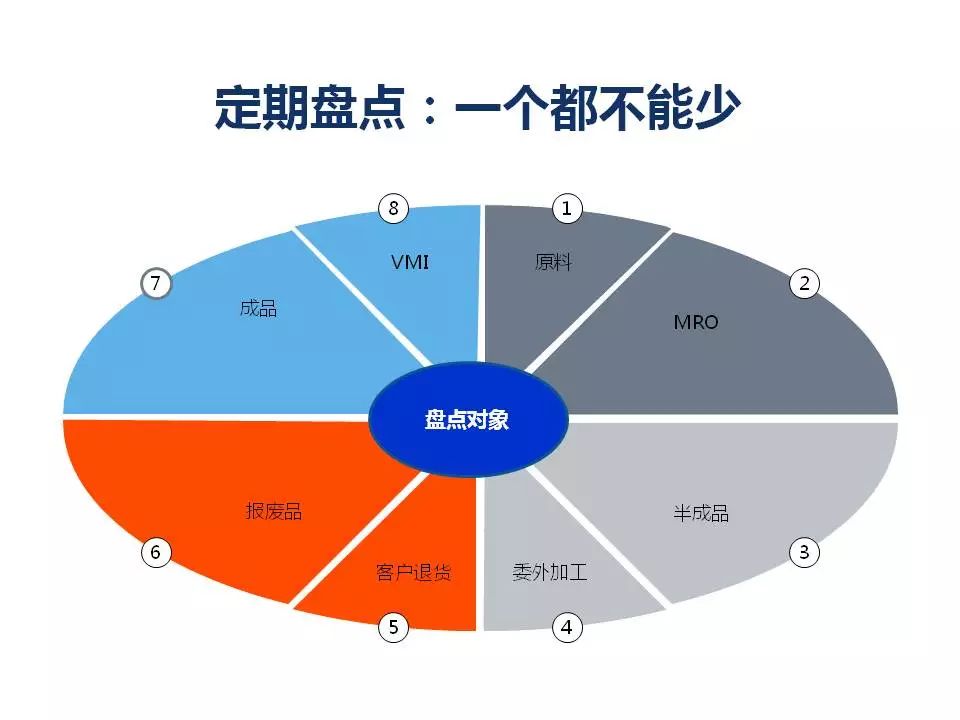

定期盘点

需要

大量的人员参与

,其中的主要构成是盘点的员工,如果盘点数据是手工输入的,那么还需要一组数据输入人员。定期盘点是针对

所有的库存品

进行的大盘点,包括了原料、MRO、半成品、委外加工物料、客户退货、报废品、成品和客户端VMI成品等等。

用一句话来形容,就是

“一个都不能少”

,凡是在ERP系统里有账的,都要盘点。需要动员多少人来盘点?这要根据SKU数量的多少来决定,

SKU越多

,

需要的盘点人员也越多

。

循环盘点

需要的

人力资源

就

很少

了,在工厂里只需要任命一个全职做循环盘点的负责人,再加上几名工人就可以组成一个盘点小组。盘点小组可以根据人力资源的情况,来制定出

灵活的盘点计划

。

循环盘点是以

ABC库存分类法

为

原则

,对于A、B、C三类物料制定出

不同的盘点计划

,比如A类物料每隔15天,B类物料每隔45天,C类物料每隔90天盘点一次。

在

定期盘点

活动中,

供应链部门

责无旁贷,一般都是

全员参与

,而且经常是

主导

整个盘点活动。另外一个盘点员工的主要来源就是工厂的

操作工人

,一线工人对于产品比较熟悉,每天都在接触各种原料、半成品和成品,能够辨别出一些长得很相似的物料。

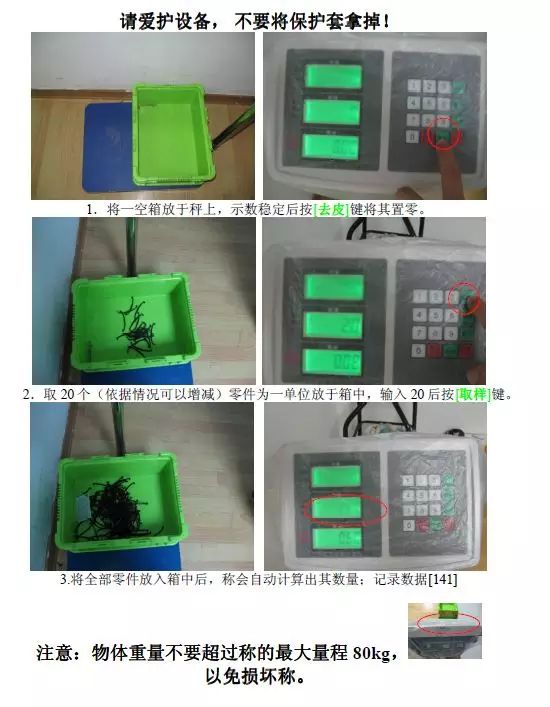

由于定期盘点一年只做一次或者二次,对于大多数的人来说,盘点都是很少会使用到的技能,时间相隔的长了难免会忘记怎么使用盘点工具,比如秤。没有盘点经验的新员工是非常容易犯错的,一个低级的错误就可能导致盘点结果谬之千里。

为了避免这些问题,每次在进行定期盘点前都必须对相关人员组织一次

培训

,

考试合格者才可以参加盘点活动

。

盘点培训内容——如何使用秤

循环盘点就不存在这种问题,盘点小组每天的工作就是在点数、统计、上传系统和对比差异,对于盘点这项工作是熟门熟路。

图片来源:quanjing.com

专业的盘点人员在每天的工作过程中不但可以

找到库存数量上的差异

,还能够

发现工厂运行管理上的问题

。这里有一个非常有效的指标可以使用,就是

Counting Kosu

。Kosu这个词的意思是指

实际完成每个产品所用的时间

。Kosu的计算公式是用总工作时间除以这段时间内完成的好件的数量。Kosu需要设定一个标准,如果实际Kosu高于标准,这里就有可以改善的空间。

Counting Kosu就是用实际盘点的时间来除以盘点的SKU的数量。Counting Kosu如果高于标准,盘点小组就会去寻找根本原因,这可能是原料放在了错误的库位上、供应商来料混装、或者是工厂5S没有做好等等。

一旦在循环盘点中发现了这些问题

,

工厂内部就可以展开针对性地整改

。

定期盘点

对于工厂来说是一件大事,工厂要关门停产,不收货,也不发货,处于一个

完全静止的状态

。由于停产,工厂会损失一天的产量和销售额。工厂需要提前和客户供应商沟通关于盘点的安排,如果还有客户订单没有完成,工厂必须加班加点完成订单后,才可以安排盘点。工厂盘点的当日,ERP系统也要关闭,直到盘点全部结束以后才能重新打开。

循环盘点

就非常的灵活,盘点过程中只需要把相关物料的移动或者生产活动暂定即可,盘点结束后立即可以恢复,

把对生产的影响降低到了最小

。

对于每年仅有一、二次的定期盘点应该怎么操作?

定期盘点需要制定缜密的流程

,

前期准备需要相当长的时间

。

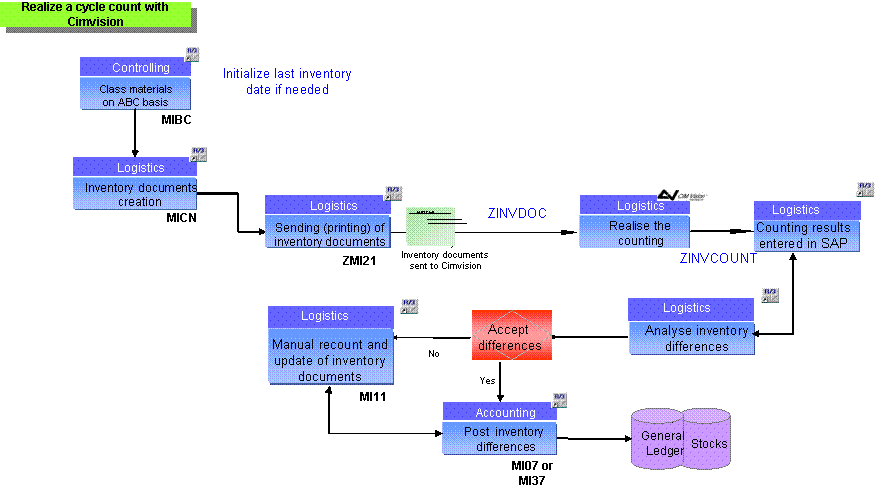

循环盘点的流程就比较简单

。以下图为例,根据ABC分类法,在SAP系统中创建盘点文件,在盘点结束以后把统计结果输入系统。接下来就是分析差异,制定改善行动计划,最后调整系统数据。循环盘点小组根据实际的工作量和人力资源情况,可以灵活地安排盘点计划,每天对库存进行盘点。