本期签约作者:

唐恒丹

摘 要:

针对酚焦油组成的特点,采用双压精馏的方法对酚焦油裂解产物中的苯乙酮进行回收。在详细的计算机模拟计算的基础上,利旧原主要设备,仅更换内件的情况下,产品产量提高了175%,回收后的苯乙酮质量含量达到99%以上。苯乙酮单程回收率达到40%。本方法流程短,不消耗酸、碱,不造成二次污染。

关键字:

酚焦油

苯乙酮

苯酚

分离

回收

合成苯酚生产一般采用异丙苯法。异丙苯法生产的苯酚、丙酮的反应混合物中,除了苯酚、丙酮外还含有二甲基苄醇、苯乙酮、a-甲基苯乙烯(a-MS)的二聚体、枯基酚等副产物。从混合物中分离出苯酚和丙酮后的蒸馏残渣,即为酚焦油。目前苯酚生产厂对酚焦油一般不处理,直接做为低附加值产品出售。酚焦油经热裂解或催化裂解后可将其中的二甲基苄醇、a-甲基苯乙烯(a-MS)的二聚体及枯基酚等转化为a-MS、苯酚等产品[1]。国外苯酚焦油已经成为苯乙酮的主要来源之一[2]。从酚焦油中回收a-MS、苯酚和苯乙酮等高附加值产品具有显著的经济效益、环境效益和社会效益。

酚焦油裂解产物分离的关键在于苯乙酮与苯酚的分离,苯乙酮与苯酚形成具有最高共沸点组成的共沸物,且在常压下其共沸物沸点与苯乙酮沸点十分接近。因此采用单塔很难分离。目前对于苯酚和苯乙酮分离的文献报道的方法主要是钠盐法

[3

、

4]

、双压精馏法

[5]

及精馏法与钠盐法相结合的方法

[6]

。

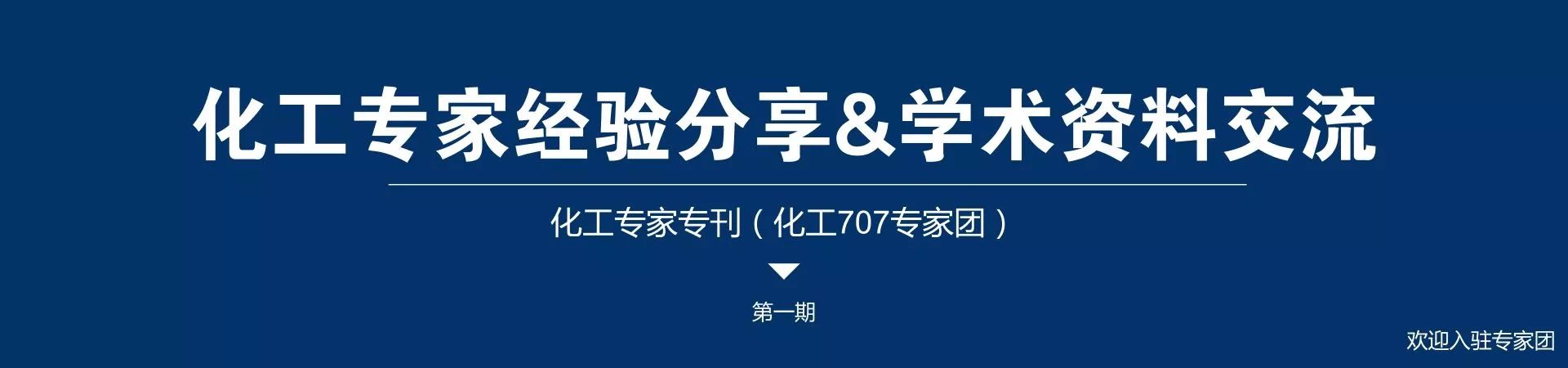

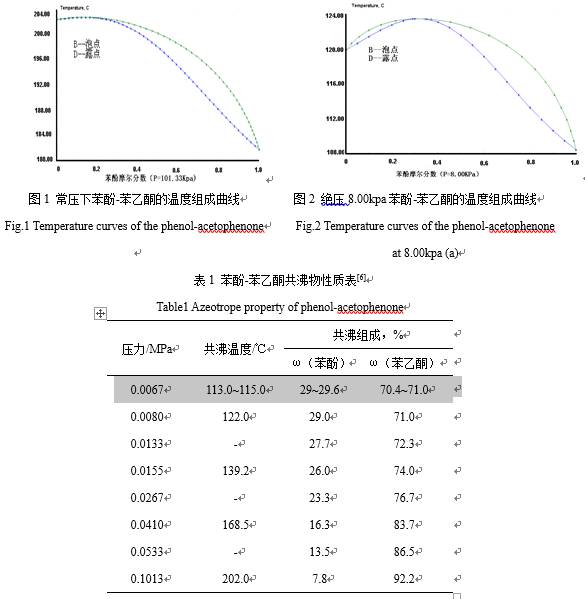

其中双压精馏法因其流程短且不消耗其它化学品,在环保要求日益严格的今天突显优势。双压精馏即根据苯酚与苯乙酮在不同压力下其共沸组成不同的原理,采用双塔对苯乙酮进行提纯。苯酚与苯乙酮常压下及减压(绝压8kpa)下的T-X-Y相图如图1、2。

苯酚与苯乙酮共沸组成见上表1。

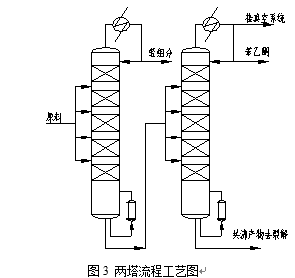

两塔流程(见图3)以苯乙酮为目标产品,工艺流程如下:第一塔作为脱轻塔脱除轻组分,采用常压操作,脱轻塔塔顶轻组分中含有大量的a-MS,可以继续提纯。为保证轻组分脱除彻底一般塔顶会夹带部分苯乙酮,而在该压力下共沸组成中苯酚含量较低,大部分苯酚也作为轻组分从塔顶采出。塔底为接近共沸的苯酚和苯乙酮及重组分进入第二塔。第二塔为产品塔,采用减压操作,由于压力变化,共沸组成发生变化,进料中苯乙酮含量高于其在该压力下的共沸组成,因此苯乙酮产品从塔顶采出。塔底的苯酚-苯乙酮-重组分回裂解系统循环。

三塔流程以苯乙酮和苯酚为目标产品,工艺流程如下:第一塔仍为脱轻塔,但是采用减压操作,这有利于更多的苯酚从第一塔塔底进入二塔。第二塔为苯酚塔,采用常压操作,在该压力下苯酚过剩,塔顶可得到较

高纯度的苯酚。塔底物料进入三塔,第三塔为苯乙酮塔,采用减压操作。大量苯酚从第二塔采出后,在该压力下,进料中苯乙酮含量高于其在该压力下的共沸组成,塔顶可得到较高纯度的苯乙酮。塔底物料继续回裂解工段循环。

2006年初天津大学受北京某公司委托对其热裂解后的酚焦油产品进行精馏设计。其热裂解后的产品组成如表2。在该物系中共有两对恒沸物分别是a-MS和苯酚,苯乙酮和苯酚。常压下,a-MS和苯酚共沸情况如表3。

表2 原料组成

Table 2 compositoion of the feed

|

名称

|

a-MS

|

苯酚

|

苯乙酮

|

高沸物

|

|

组成(wt%)

|

13.0

|

15.0

|

60.0

|

12.0

|

表3 a-MS和苯酚共沸性质表

Table 3 Azeotrope property of a-MS-phenol

|

名称

|

沸点℃

|

共沸点℃

|

共沸组成(wt%)

|

|

α-MS

|

163

|

162

|

91.36

|

|

苯酚

|

182

|

8.64

|

塔结构相同,装填江苏某厂生产的规整丝网填料,填料总高度约20m,分为5段,各段填料之间采用简易液体分布器。塔顶采用循环水冷凝,塔底采用导热油加热。试车后效果一直不理想,苯乙酮日产量仅为1200kg,单程收率仅为16%。开塔后发现填料板片存在峰高不一、松紧不均等许多问题。

经模拟计算并结合现场情况,我们分析该塔的主要问题是由于填料分离效率差且液体分布不良,填料层壁流严重,从而导致塔分离效率非常低。

针对这一问题,我们将该分离系统中的全部塔内件及填料更换。填料采用天津大学专利高效DZ-Ⅲ型丝网波纹填料,分布器采用高弹性的槽式液体分布器,改造后一次试车成功,苯乙酮日产出量最高可达到3300kg,产量提高了175%,且苯乙酮质量稳定,单程收率达到40%以上。

下一步我们将对该系统苯酚进行回收,并将两塔流程改为三塔流程,对系统生产能力进一步挖潜。

1)采用双压精馏的方法对酚焦油裂解产物进行精馏回收,并获得满意的效果。在利旧原塔设备仅对其填料和内件进行改造的情况下,苯乙酮产品纯度达到99%以上,日产量提高了175%,苯乙酮产品单程收率达到40%以上。

2)采用双压精馏方法,不消耗酸、碱,流程短,不对环境造成二次环境污染。

3)本法即可治理环境污染又可回收高附加值的产品,具有显著的环境效益、社会效益和经济效益。

参 考 文 献

[1] 张旭之,陶志华,王松汉等.丙烯衍生物工学[M].北京:化学工业出版社,1995.5

[2] 张少钢,陈国忠,顾超然.催化裂解法从苯酚焦油中回收苯酚、苯乙酮[J].上海化工,2002,27(9,10):19~20

[3] 翟铜生,蔡可有.酚焦油中回收苯酚、苯乙酮[J].石油化工,1985,(3):157~161

[4] Godtrey Paul Araistrong Kingawocd,Thomasv. Recovery of Phenol.USP:2728793;1995-12-27

[5] 北京石油化工总厂向阳化工厂,天津大学化工系.酚焦油中回收苯酚、苯乙酮[J].石油化工,1975,(5):568~571

[6] 邱俊,李健秀,邹长君等.酚焦油资源化技术研究(Ⅱ)-裂解产物的分离[J].化工环保,2003,23(3):138~141

作者简介:

|

姓名:唐恒丹

|

性别:男

|

出生年月:1978.11

|

学历:硕士

|

|

行业:精馏

|

职务:高级工程师

|

从业年数:14年

|

单位:天津天大天久科技股份有限公司

|

|

研究成果

|

1、加盐萃取生产无水乙醇。一次性试车成功,产品指标达到99.5%。

2、苯酚丙酮工艺副产酚焦油的再利用。采用双塔差压精馏,回避了原来用酸碱处理的老工艺。回收后的苯乙酮含量达到99%以上。利旧原塔,改造后日处理量提高175%,苯乙酮单程收率40%以上。

3、向阳科化催化剂溶剂回收。该溶剂为聚丙烯催化剂行业混合的母液,由于组分杂质多,金属离子含量高,含有小颗粒和粘稠的络合物,分离难度大等一般用间隙塔操作,严重的增加了设备投资和能耗。经连续化改造后,系统能耗降低20%,减排污水30%,一次性连续无堵塞运行超过8000小时。

4、碳纤维系统溶剂回收(丙烯腈和DMSO)

5、高纯度正己烷工艺包开发及工业化。高纯度己烷作为6#溶剂油的高附加值产品,一直被国外垄断,国内虽有报道但都停留在试验阶段,没有工业化设备。经小试实验并在广州某厂进行工业化。正己烷纯度达到99.5%以上,实现连续生产高纯度正己烷的国产化

6、草胺磷溶剂连续回收工艺包及工业化。该项目为国内首套连续回收草胺磷溶剂的工业装置,并一次性试车成功。目前该工艺已经在江苏某厂继续进行更大规模的连续化生产。

7、邻苯基苯酚(OPP)工艺包开发及工业化。2000吨规模的设备投产后,产品质量稳定,成本有较大的优势。

8、50000吨/年针状焦溶剂分离。产品质量好,生产稳定。根据市场需要,目前正再进行改扩建的设计。

8、低碳节能型大型汽油分馏塔集成创新技术的开发和应用(天津市科技计划项目)

|

|

发表论文

|

1、《真空精馏提纯对氨基三氟甲氧基苯的研究》,发表于《广州化工》,2010年第12期, 第一作者

2、《真空精馏精制邻氯对苯二甲醚的研究》,发表于《天津化工》,2011年第5期, 第一作者

3、《邻苯基苯酚的工业化生产工艺》,发表于《化学工程》,2013年第3期,第二作者

4、《剥离液精馏回收装置的设计》,发表于《天津化工》,2014年第4期,第二作者

5、《高纯度正己烷的生产工艺》,发表于《天津化工》,2016年第2期,第二作者

6、《新型塔内件及填料在可再生胺法脱硫技术中的应用研究》,发表于《化工设计》,2009年第6期,第二作者

7、《C9馏分精馏分离系统的技术改造》,发表于《化学工程》,2012年第6期,第二作者

8、

真空精馏技术提纯对甲基苯乙酮的研究

9、2,3-二氯-5-三氟甲基吡啶精馏过程的研究

10、

共沸法回收吡啶的研究和设计

11、真空间歇精馏提纯天然烟碱

12、

草甘膦生产中甲醇回收工序技术改造

13、己烷油和异己烷油精馏分离系统的设计

14、

环氧乙烷装置脱碳系统改造

|

化工707专家团涵盖化工分离、石化、煤化以及环保安全等方面,囊括了众多的专家学者以及工程师等,目前已有部分专家信息录入到

化工707手机APP端

。用户可在app—知库—专家栏目查看详细资料。

审核通过并且已经录入APP端专家名单:(排名不分先后)

白鹏、华超、李凭力、唐恒丹、王红星、张兵、蒋小友、谢佳华、王跃毅、胡新亮、黄君领、李国庭、李洪波、李群生、梁利君、邵子君、孙显锋、王军、姚光贵、李键、施鹏、徐锋、焦阳、单素灵、刘 伟、李卫星、董云、王廷锋、王福华、郑治国、袁哲、王荣耕、季永昌、孙显锋、邓进军、奚道平、汪永宝、牛占川、赵海峰、李文忠、张春生、张文杰、王英敏、翟瑞国、张建民、陈伟、赵飞。

以上专家目前已经拥有投稿资格,并有相应稿费,发送投稿文章到[email protected],具体细则会陆续发到专家提供的邮箱,其他已提交资料,但暂时还没有通过的专家,我们也在陆续审核中。如还有其他人想申请加入专家库,也可联系

[email protected]