2018年以来,猝不及防的美国对中兴芯片禁运事件,让中国制造陷入一片恐慌式哗然。虽然可以清晰的看到美国对于中国的科技力提升感到一种危机感,但我们也很快意识到各个领域中的卡脖子技术正在制约着中国实力的真正发展。

而所谓的卡脖子技术体现在中国机器人行业的核心零部件领域,就非被日本垄断的精密减速机莫属了。

教育部长江学者、减速器行业知名专家石照耀教授

针对卡脖子技术精密减速机,机器人大讲堂特邀北京工业大学教授,教育部长江学者、国际齿轮标准委员会(ISO/TC60)委员、减速器行业知名专家石照耀先生为大讲堂观众做了一次精彩的分析演讲。

在他看来中国的精密减速机正处在山坳上,后退不可能,向前险阻重重。为方便大家学习,

机器人大讲堂将石教授演讲内容《山坳上的机器人精密减速器》整理如下(为缩减篇幅,石教授部分演讲内容以PPT形式呈现):

山坳上的机器人精密减速器

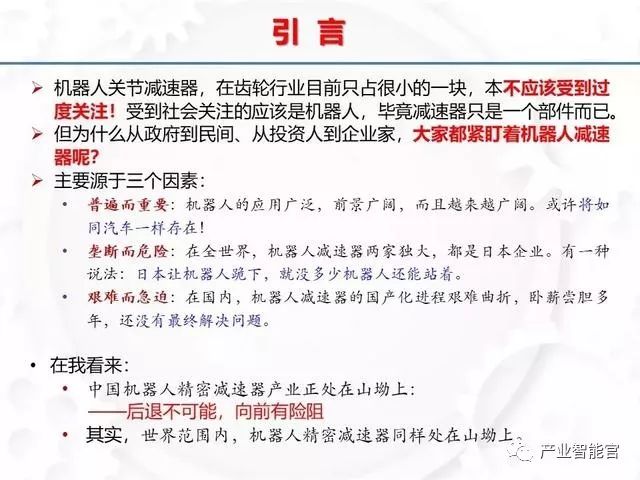

今天起了一个比较口语化的题目“山坳上的机器人精密减速器”,因为我认为山坳上比较能准确的描述我国精密减速器的现状。40亿市场份额的关节减速机只占2000多亿齿轮行业中很小一部分,本不应该受到过分的关注。但

如今机器人行业快速增长,从政府到民间,从投资到企业都关注着减速机,我总结下来有三点原因:

基于这三点原因,中国机器人减速机产业就在山坳上,后退是不可能了,即使向前也是艰难险阻。

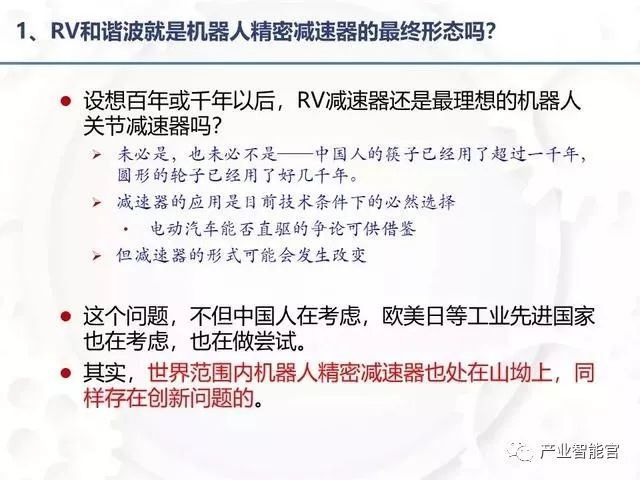

我们从世界范围来看待这个话题,同样机器人精密减速器也处在山坳上。

今天我讲三个问题,首先做一个远眺与近观,看看山坳上的减速器;再讲讲我们所面临的问题与对策;最后讨论一下这个行业的创新与发展。

远眺与近观

我们先从齿轮行业的大背景下来看精密减速器。

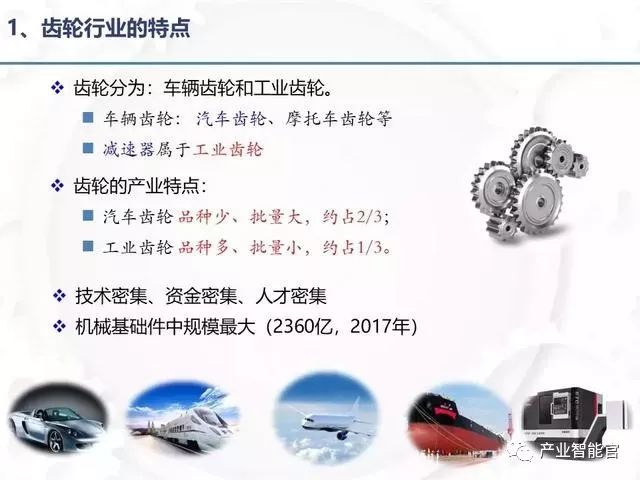

齿轮行业在零部件里是最大的行业,有自身的发展规律和技术进展节拍。先给大家普及一下齿轮行业的概念,齿轮就分两种,我们书上讲很多,齿轮就是两种,工业齿轮和车辆齿轮,齿轮行业的特点可以总结为以下这些:

机械零部件有很多种,如轴承、紧固件、模具等等,但齿轮行业的产值是最大的,

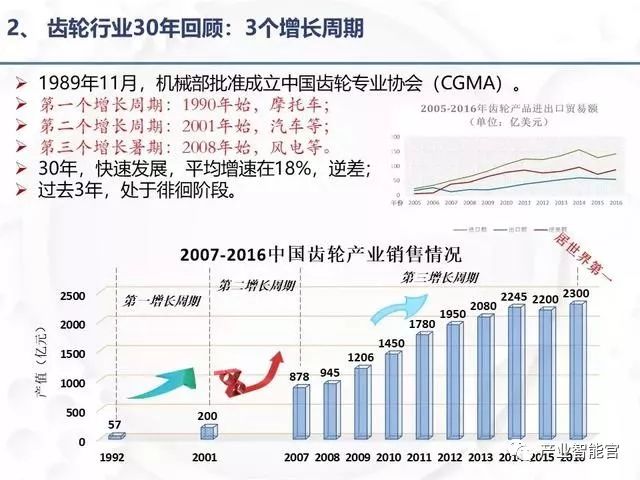

2017年达2360亿,轴承只有1800多亿。过去30年,中国齿轮行业经历了3个增长周期,总体上30年来齿轮行业都增长很快,但是2014、2015、2016徘徊了三年。齿轮行业还有一个特点,在中国制造走向世界过程中,齿轮行业体现的是逆差,这点我后面再讲。

90年代,伴随摩托车的大发展,齿轮行业出现了第一次大增长,从20多亿增长到近200亿,这是以机械装备为主的时代。2001年以后汽车齿轮的发展使我国齿轮行业产值从几百亿跃升到了1000多亿,这是第二次大增长,从此齿轮行业进入数控装备时代。齿轮发展的第三个周期是十多年前,我国重工业起飞带动的风电、工程机械等齿轮箱的快速发展,行业产值突破2000多亿。这期间我国齿轮技术也得到了全面提升。

齿轮行业经历了30年的发展和三个增长周期。我对这30年中国齿轮行业做了一个评价:

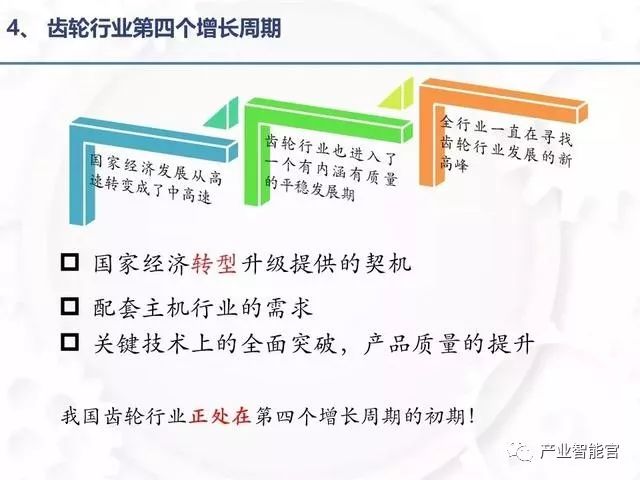

现在,经过三年的徘徊,由于国家转型升级政策和齿轮行业技术突破等等,齿轮行业迎来了第四个增长周期。

所以现在是风投齿轮行业的一个好机会,因为整个大周期已经开始了。

第四次增长的增长点主要在3个领域:第一是汽车自动变速器;第二是精密减速机;第三是轨道交通用齿轮箱。

目前齿轮行业在这三个点上风口比较多。

汽车自动变速器曾经是我国齿轮行业的一个痛。我国年产近2900万辆汽车,自动变速箱曾几乎全依赖进口和外资企业生产,齿轮行业100多亿的逆差主要来源于自动能变速箱的进口。

这两年我国在自动变速箱方面迎来了大突破,AT、DCT、CVT全部突破,全面开花。国产自动变速器的发展带来两个结果:国内自动变速器市场在剧烈地重新洗牌;另外手动变速器的市场需求下降,手动变速器企业的日子越来越难过。

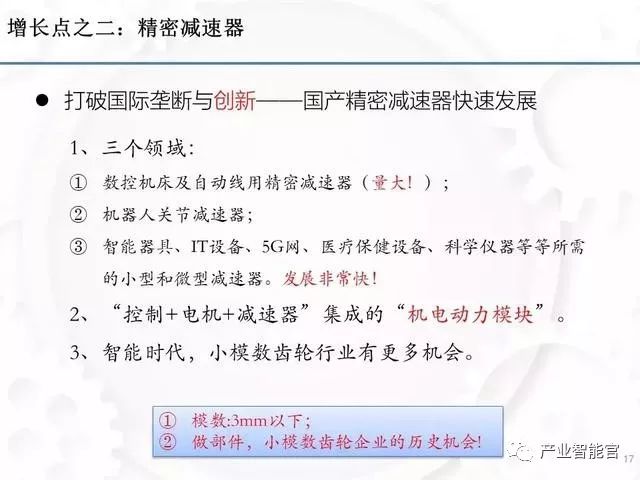

增长点之二就是精密减速器,涉及面很宽。

数控机床曾经连齿轮都没有更别说减速器了,现在高档数控机床都带有精密减速器,因为添加减速器能提高整个机床的动态性能。此外自动化生产线对减速器的需求也很大。这个市场国内发展很快,空白点也很多,现在成规模进口;再一个是机器人的关节减速器;还有智能器具和IT设备对精密减速器的需求,也是风投最热的一块。比如全屏手机的镜头,就是由微小减速器驱动弹出的,各种密码锁也对减速器有巨量需求;值得特别关注的是:“控制+电机+减速器”集成为“机电动力模块”将是未来增长最快的。

第三个增长点是轨道交通的。

现在和谐号、复兴号上的高铁齿轮箱已经国产化了,高铁齿轮箱要求比较高,寿命是30年,风电要求是20年,一辆高铁一年跑80万公里,30年是2400万公里。

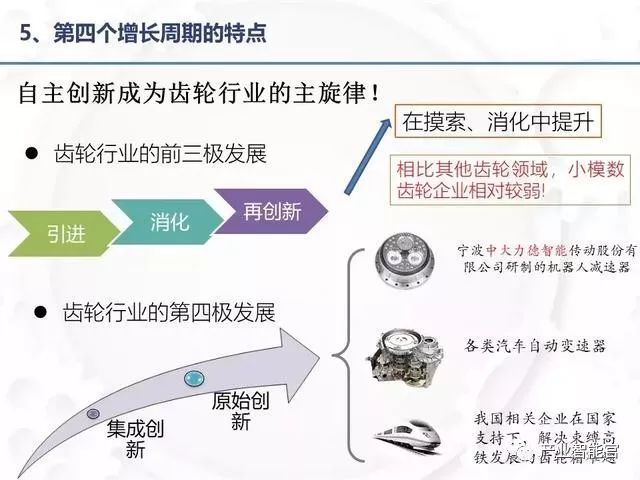

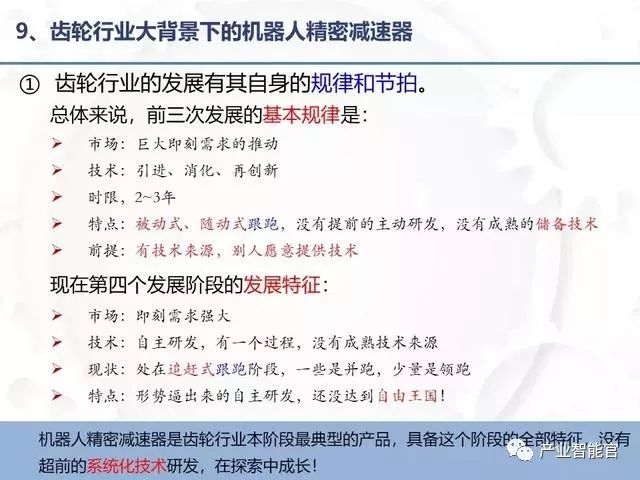

那么第四次增长有什么特点呢?前三次基本上是引进、消化、再创新,现在减速器技术只能靠自己研发了。

第四次增长的特点,一是自有技术,二是综合性。

在座的很多搞研究的,这是一个很好的机会,减速器行业的专家收入都很高,这个领域的机会还是蛮多的。综合性体现在技术、装备、人才、管理等多个方面,而不是依靠单要素的。

第四次增长给大家带来了新的机会,我国也将从齿轮大国成长为齿轮强国,将形成新的产业聚集区。

对企业来说,是一个重新洗牌的机会,很多龙头企业会脱颖而出。

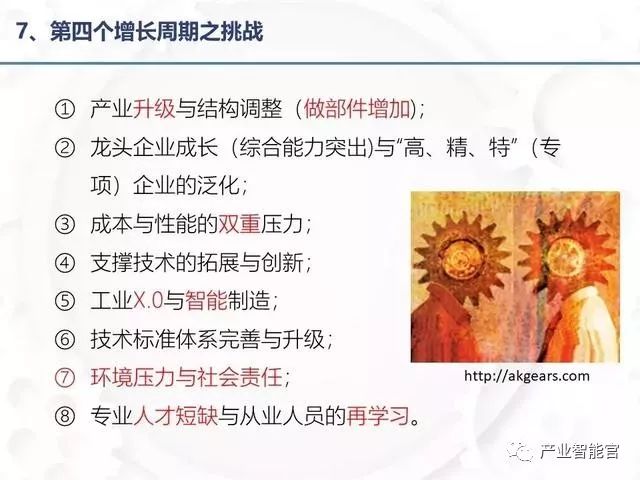

第四次增长周期也存在很多挑战。

总之第四次增长,是中国齿轮行业的一次全面的、有质有量的提升;产值将突破3000亿,机器人精密减速器领域的产值将达到150亿;最终将实现我国从齿轮制造大国成为齿轮制造强国的转变。

下面我们从齿轮大背景下怎么来看机器人精密减速器? 以下是石照耀教授总结的其个人观点:

问题和对策

下面我讲问题和对策,主要是讲一些共性问题。潮起潮落一批企业退出去了,这很正常,近来机器人精密减速器的投入在下降,是回归到理性了吗?已经走过了喊口号的阶段了,

现在很多企业是实实在在干活,大浪淘沙留下来的才是金。

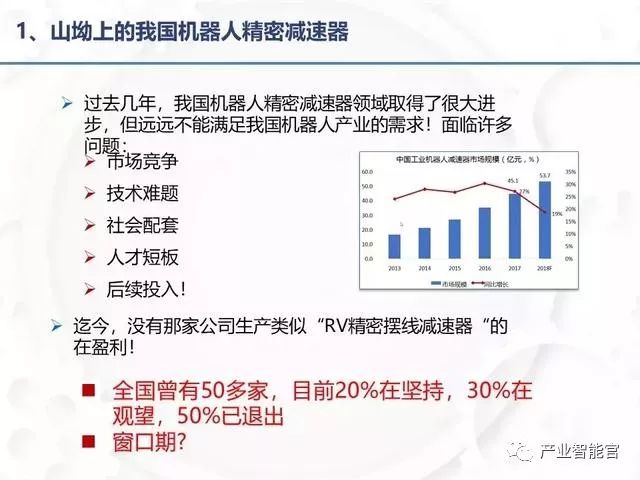

过去一些年,我们解决了许多问题,回顾就会发现,我们精密减速器行业的进步还是很明显的,但目前远远不能满足我国机器人产业的需求!

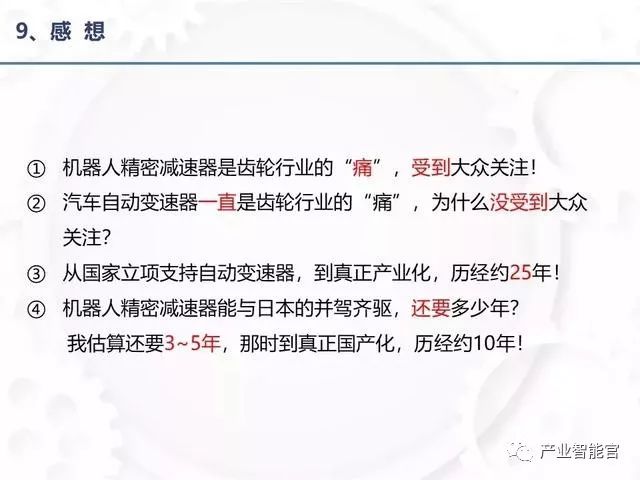

精密减速器现在存在一些共性问题,需要全行业共同面对。我曾去日本参观过一家著名的精密减速器企业,重点考察了精加工车间和装备车间。我发现,日本的工艺技术、专用装备、工量夹具等,是几十年不断积累下来的。这需要时间,这不是一天两天能解决的问题;我们在专用设备和配套辅具等各个方面的差距还很大,需要不断积累才能赶上。还有一个最大问题是后续投入!很多企业前期投了几千万乃至几个亿,后续看不到效益的时候就停下来的,所以后续投入是很多企业面临的问题。2014年全国有50多家做机器人相关减速器的,现在可能也就10多家了,20%在坚持,30%观望,50%退出去了。还在坚持的企业,能坚持下去吗?从事机器人精密减速器是有窗口期的,留给中国精密减速器窗口期大概是3~5年吧。很多企业如果是没有国家项目的支持,仅仅靠自己的一年一两千万的投入,不要说买装备,窗口期不会太长。

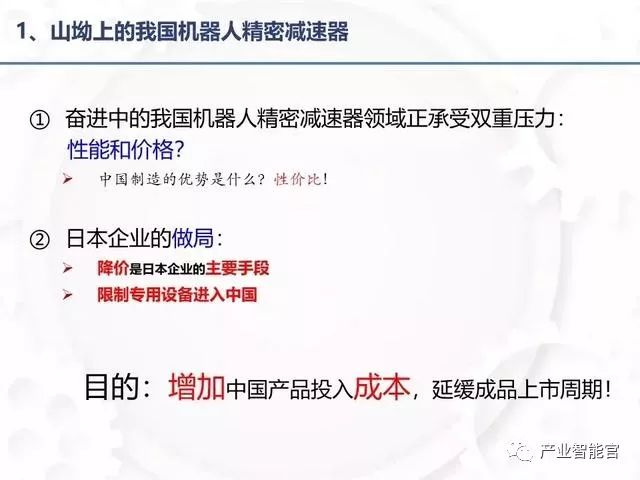

现在机器人精密减速器行业处在双重压力之中。

感觉日本人在给我们做“局”,知道中国的东西快出来了,就开始降价,你做的成本比他的销售价还高,让你没办法卖出去,憋得你很难受。第二个是限制相关专用设备进入中国,逼你中国买价格昂贵多的瑞士和德国设备,就是加大你投入成本,让你成本下不来,延迟你产品上市。

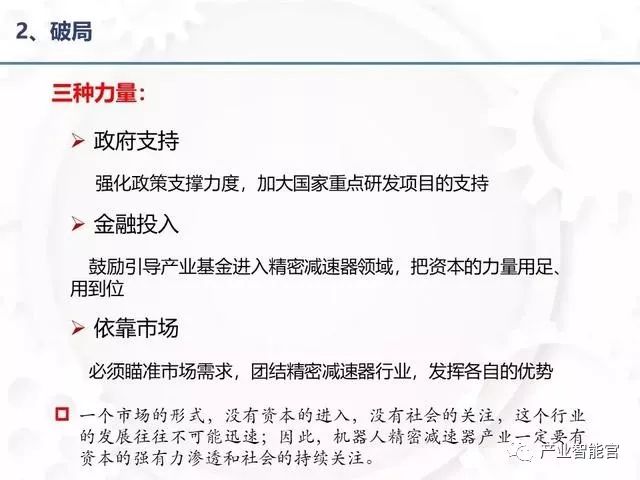

如果想要打破现在的局面:

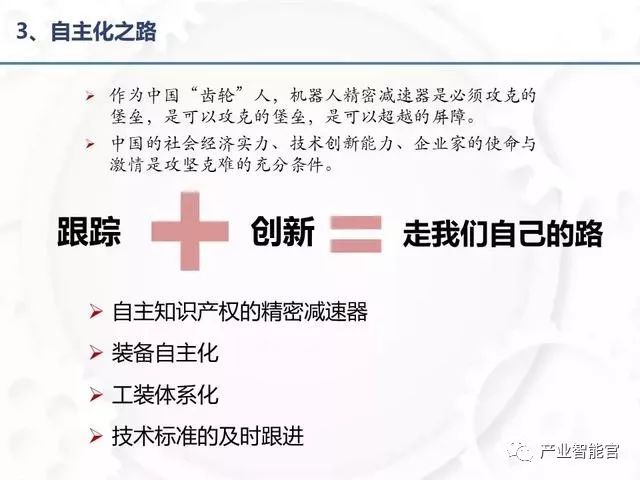

我们是一个大国,我们必须走自主化之路。

我们自主化之路应该是几个方面,一个还是要有自主知识产权,减速器必须有自主知识产权。第二是装备的自主化。

我讲一点技术的,我们所有的减速器跟现在的市场不匹配,大家都知道原因在哪里,性能的问题、精度、寿命、系列化不强、成本不可控等等,无论是RV还是别的减速器,跟日本有明显的差异。

第一在设计方面,我们现在的设计体系没有完成,系列化优化设计体系待完善。日本有一套成体系的设计分析软件,积累了很多数据库,能完成全生命周期的仿真分析。第二是批量化制造与检测技术需提升。第三个精度保持寿命提升问题。再一个就是应用,工程应用数据反馈与优化缺失,毕竟国产减速器在机器人领域的应用历史不长,这是一个闭环系统,只有用户使用中发现了问题才能促进我们减速器的持续改进。

创新与发展

想想这个问题,为什么30年前,1980年代,我们没有和日本同时开始下功夫研究机器人精密减速器?说白了我们还是没有这个产业需求,10年前中国的劳动力还没有这么贵,我们没有前瞻性。现在实际上整个行业在补课,补20年前、30年前的课,我们研究的产业的、风投的等等,都是在补课。

这段话是我写的:10年以后、100年以后,1000年以后RV还是不是最理想的关节减速器,RV减速器以后,是不是机器人最终的形态?

就像筷子一样,筷子一千多年前就有了,还是两根棍子。我感觉到减速器现在这种形态肯定是要改变的,它本身存在着一些问题,那么复杂,要求那么高,带来了方方面面的问题,说不定哪天一个前瞻的出现把这些东西都改变了。

工业机器人就一定要有减速器吗?

这个问题我们在国内争论了好久,到底为什么一定要用?现在的结论是,工业机器人减速器其实是不可替代的,在目前阶段。所以现在很多人在探讨这个问题。

我觉得目前在这方面有很多探索,整体上来讲,我觉得目前所有的努力没有颠覆性的。

最后我谈一点建议

世界的机器人精密减速器正在山坳上,是创新问题。中国的机器人精密减速器正在山坳上,是追赶与创新问题。

我们辛辛苦苦爬到这里,是退不回去了。困难是真实存在,是齿轮行业发展规律决定,我们不要妄想一步跨越必经阶段,不管怎么样人家到过的高度中国人一定能到,让我们在座的各位一起努力,让我们的机器人减速器尽早达到最高的巅峰。谢谢!

工业机器人关节减速机的奇妙

现今工业机器人的先进程度让人叹为观止,尤其是那些灵动的5轴6轴机器人,具有如此多的关节,还能够做到运动和指令的精确传输,各部位紧密配合完成复杂的工作,

让人不禁好奇它们的传动系统到底是怎样的,关节到底是什么结构的呢?

比如这个

▼

日本安川机器人挥刀削豌豆

说起关节,主要是指工业机器人最重要的基础部件,也是运动的核心部件:精密减速机。

这是一种精密的动力传达机构,其利用齿轮的速度转换器,将电机的回转数减速到所要的回转数,并得到较大转矩的装置,从而降低转速,增加转矩。

减速机

▼

你造么,全球工业机器人的关节用到的精密减速机几乎都是日本造的:日本人说跪,全球机器人没几个能站着。。。

目前全球能够提供规模化且性能可靠的精密减速器生产企业不算多,全球绝大多数市场份额都被日本企业占据,在工业用机器人关节上的精密减速器上,纳Nabtesco(纳博特斯克)产品的全球市场占有率达60%,特别在中/重负荷机器人上,其RV减速器市场占有率高达90%。Harmonica(哈默纳科)的谐波减速器约占15%,还有住友重工(SUMITOMO,未查到比例)。

下面我们就来看看这几家知名机器人减速器企业

1. Nabtesco纳博特斯克

Nabtesco(纳博特斯克)是2003年9月成立的,看似一个00后公司。实际上它是

由帝人精机(Teijin Seiki,1944年成立)和纳博克(Nabco,1956年生产了日本第一个自动门)这两家日本公司强强合并组成。

作为运动控制系统和零部件的生产商,这两家公司都在其特定的业务领域,掌握了高端核心技术,控制了很高的市场份额,所以Nabtesco甫一成立,就位居同行业在日本乃至全世界的首位,世界上大多数机器人制造商均从Nabtesco的专利RV减速机获益并带来成功。

作为世界上最大的精密摆线针轮减速机制造商,Nabtesco生产高性能减速机、中空轴减速机,以及单轴伺服执行器和控制器。其生产的精密设备具有高扭矩、高刚性和高耐过载冲击荷载能力的同时,兼有高精密和非常低的回程间隙,被广泛应用于卫星、雷达天线、工业机器人、半导体和焊接技术等工业自动化领域。

Nabtesco有几个小视频能很直观形象地其产品展示在各种工业机器人上的应用。其中一个6轴机器人的跟大家分享。

6轴机器人的关节

▼

1944年帝人精机成立伊始,在飞机制造业开展业务,1947年进军纺织机械制造领域,1955年开始制造飞行器零部件,1959年扩展至机床制造业。Nabtesco的RV减速器,前身正是帝人精机的主流产品,70年代开始作为挖掘设备驱动马达的核心部件使用。80年代早期,应世界主要机器人制造商要求,帝人精机改进了RV减速器,使之更加精准可靠,符合机器人制造行业的严格要求。取得了精密摆线针轮RV减速机专利后,于1986年开始批量生产,从此开始为现代工业机器人的关节应用进行配套。

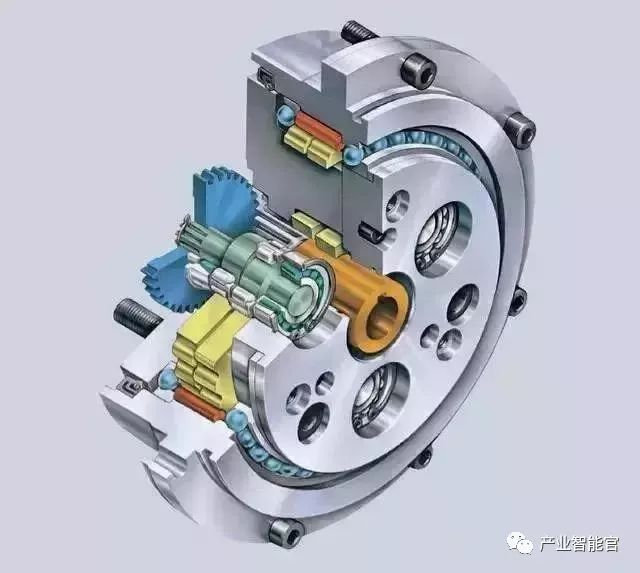

拆解开观看内部结构

▼

线路能很方便得从减速机中空的部分穿过。这样的设计不仅转矩更大,压缩比更高,接近零侧隙,而且还加载了一组更大的提供更大动量,并免去外部支撑设备的内角支撑轴。这样一来,就进一步节省了成本,简化了最终用户的设计工作。

Nabtesco:Hollow center Gear

▼

2. Harmonica哈默纳科

日本Harmonic Drive Systems Inc.(简称HDSI)是整体运动控制的领军企业,其生产的Harmonic Drive组合型谐波减速机,具有轻量小型、无齿轮间隙、高转矩容量等特点,被广泛应用于工业机器人、仿人机器人、半导体液晶生产装置、光伏设备、光学仪器、精密机床等各种尖端领域。阿波罗月球车的电驱动车轮里的波动齿轮就是用哈默纳科的产品哦~~

为了涵盖谐波减速机所不能做到的低减速比领域,HDSI产品还涉及到精密行星齿轮箱型谐波减速机Harmonic Planetary。

独特的内齿圈形变工艺,可以使得行星齿轮与其啮合的更紧、消除背隙,已达到精密级的传动误差。

谐波传动减速器(harmonic gear drive)是一种靠波发生器使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合,从头传递运动和动力的齿轮传动系统。谐波传动减速器是由美国人Clarence Walton Musser(1909~ 1998-06-08)在1957年获得发明专利(美国专利号2906143),除此之外,这位曾在美国国防部工作15年的长寿发明家一生有250项重大发明,例如军用无后座力步枪,飞机弹射器,水下爆炸试验仪器等等。

听上去象大一个行业品类,其实harmonic drive是Harmonic Drive Systems Inc.的商标。1960年美国USM公司首次将谐波传动减速器成功投入运用,后来长谷川齿轮株式会社(Hasegawa Gear Works, Ltd.)获得了USM的生产许可。1970年10月,长谷川与USM各出资50%,在东京都成立了Harmonic Drive Systems Inc.,汉译哈默纳科。

哈默纳科是整体运动控制的领军企业,其生产的HarmonicDrive组合型谐波减速机,具有轻量小型、无齿轮间隙、高转矩容量等特点,被广泛应用于工业机器人、仿人机器人、半导体液晶生产装置、光伏设备、光学仪器、精密机床等各种尖端领域。

2006年1月1日哈默纳科和上面介绍的Nabtesco的美国子公司在马萨诸塞州成立了合资公司Harmonic Drive L.L.C.。

为了涵盖谐波减速机所不能做到的低减速比领域,产品还涉及到精密行星齿轮箱型谐波减速机(Harmonic Planetary)。独特的内齿圈形变工艺,可以使得行星齿轮与其啮合的更紧、消除背隙,已达到精密级的传动误差。

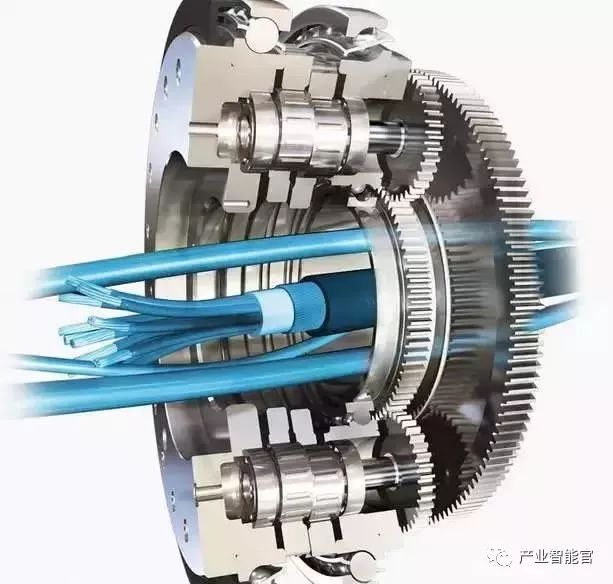

谐波减速器拆解开观看内部结构

▼

谐波行星减速器Harmonic Planetary Gears

▼

3. SUMITOMO住友

日本住友SUMITOMO是拥有400多年历史的世界500强之一的住友集团旗下的建设机械厂家,在世界范围享有盛誉。

住友产品在1967年凭借自身技术 开发研制了第一台液压挖掘机之后,目前世界各地到处活跃着住友液压挖掘机的身影。住友重机械工业株式会社 Sumitomo Drive Technologies住友重机械在日本便开始了电动机和减速机的自行制造生产。

住友减速机包含各种型号减速机,如住友大型斜齿轮减速箱,住友行星齿轮减速机,住友斜齿轮减速机,住友蜗轮蜗杆减速机等。减速比大,效率高:一级传动减速 比为9~87,双级传动减速比为121~5133,多级混合可达数万,且针齿啮合系套式滚动摩擦,啮合表面无相对滑动,故一级减速效率达94%。