在开发片剂时需要了解“压片性能”并确定最佳处方(成分种类、数量)。通过测量堆密度测定粉末的“压缩性Compressibility”。Kawakita和Ludde、Heckel、和Klevan等人已通过方程研究了处方粉末的性质。这些方程中的一些常数经常用作“可压缩性”的评价指标。

通常测定片剂的拉伸断裂应力(TFS)作为压力的函数来评估“可压缩性Compactability”。“可制造性Manufacturability”涉及压片的失败(如粘冲等)。Sugimori等提出可以从残余模具壁压力预测上限,Urabe等建议通过微量粉末样品的微粉表征可以评估一般的压片性能和故障。

使用GTP-1压片机(Gamlen TabletPress)测定压片过程中的压力、位移,在排片期间模具与片剂的摩擦力(排片力)以及单个装置中片剂的TFS。我们在以前的研究中我们建议使用TFS作为“可压缩性”和排片力作为“可制造性”的指标,因为当片剂从模具中排出时,模具壁摩擦可能是有问题的。我们用GTP-1压片机评估了“压缩性”、“可压缩性”和“可制造性”,并以TFS为x轴,在以抵抗排片力为y轴,以便对处方的“压片性能”进行目测评估。

该方法可以快速得到最佳的片剂。我们采用氯沙坦钾作为活性成分、微晶纤维素作为赋形剂、硬脂酸镁(MgSt)作为润滑剂来研究该方法可用性。定量地证实了微晶纤维素增加“可压缩性”,MgSt和混合时间影响“压缩性”和“可制造性”。

与GTP-1相比,生产商业药品旋转式压片机具有动态压片条件,因此我们需要确定每台设备之间的关系。Pitt等报道确定的GTP-1的“可压缩性”。他们发现使用GTP-1可用于测定在不同水平的商品级含微晶纤维素制剂压片过程中的排片力。通常压片失败受制剂中润滑剂用量和片剂的形状(即冲头的形状)影响较大。

缺少润滑剂会降低“可制造性”并导致压片失败;另一方面,太多润滑剂会降低物料的“可压缩性”而降低片剂的硬度。此外,一些冲头的形状更易导致压片失败,特别是具有分割线、刻痕和表面具有大曲面的冲头。当使用这些类型的冲头压片时,制剂处方需要更多的润滑剂以防止压片失败。当使用GTP-1在生产规模上预测“压片特性”时,“可压缩性”和“可制造性”需要令人满意,并且必须选择适宜的形状的冲头将压片故障的可能降到最低。

我们用GTP-1压片机测定了四种不同润滑剂处方的“可压缩性”和“可制造性”并绘制结果,将其与生产规模压片的结果进行比较。还使用各种形状的冲头比较了“压片性能”。本研究目的在于用GTP-1型压片机测定“压片性质Tabletingproperties”,用于研究商业生产中的处方可用性。

2.1材料

粒状乳糖(DilactoseR; Freund Corporation, Japan);微晶纤维素(MCC: Ceolus PH302, Asahi KaseiChemicals, Japan);部分预胶化淀粉(Starch1500; Nippon Calorcon, Japan);硬脂酸镁(MgSt; Taihei Chemical, Japan)和氯沙坦钾(LP;Kolon, Korea)。

2.2 方法

2.2.1 样品制备

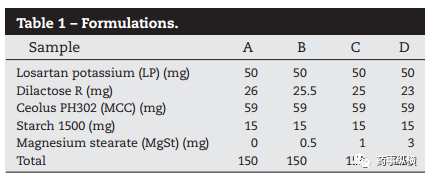

采用直接压片的方式按照表1的处方压片,每种处方质量为450 g,3000片,每片150mg。LP、乳糖DilactoseR、MCC、部分预胶化淀粉Starch1500在塑料袋中混合并过12目筛。将筛分的粉末在混合器(CB1-5/10;10L;;PicksTechnica,Japan)中以10rpm/min混合10min。将MgSt加至混合物中,每种处方中含硬脂酸镁0、0.5、1、3 mg(表1),然后将样品B(MgSt0.5)、C(MgSt1)、D(MgSt3)再混合60min。

2.2.2 GTP-1压片机评价制剂

GTP-1压片机在压片过程中测定上冲的压力和位移、排片力(排片期间模具壁和片剂之间的摩擦力)以及压片后测定片剂的拉伸断裂应力(TFS)。将100mg粉末置于GTP-1模具中,以30mm/min速度、4.9kN压力压片(平头冲头直径6 mm)。所有制剂均压片和测量三次。计算和绘图方法在上文中有所描述。

2.2.3 用旋转压片机评估制剂

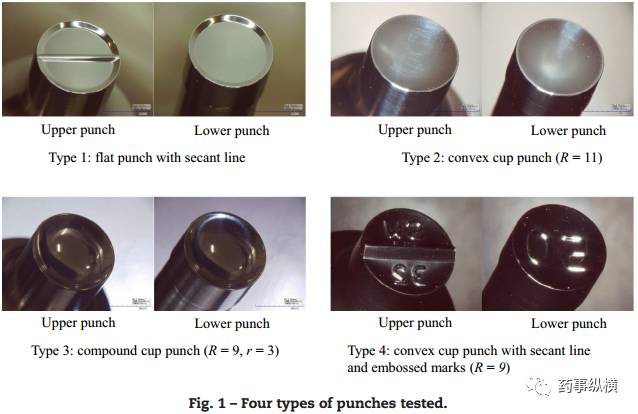

使用旋转压片机(Virgo-512,KikusuiSeisakusho,Japan)考察表1中含不同润滑剂用量的处方(A至D)。在约6.0kN和30rpm条件下连续压制约600片(每片150mg,共90 g)。使用4种不同类型的冲头:

类型1:带切线的平头冲;类型2:凹冲头(R[主凹半径]=11mm);类型3:复合凹冲头(R=9mm,r[次凹半径]=3mm);类型4:凹冲头,有切割线和刻痕标记(R=9mm)。每个冲头直径φ=7.5mm,图1。弧的半径为平片中心线(中点)产生单弧片剂的直径,短轴或长轴。其中类型2和4,凹形冲头是单半径,而类型3具有两个半径。对每片进行目测。当发生故障时终止压片,用硬度测定仪测定片剂硬度5次。

3.1 不同润滑剂含量的处方的“压片特性”

视觉评估法评估“压片属性”,在x轴上绘制TFS和在y轴上绘制“排片力”(可制造性)。该图被分为四个区域(图2),如果点在右下区域--I区绘制,则处方具有优异的“可压缩性”和“可制造性”。相反,如果在左上区域--IV区范围内绘制点,则片剂软,排片力大,表明“可压缩性”和“可制造性”均存在问题。

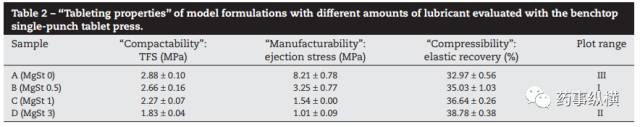

制备不同润滑剂含量的处方(表1中样品A至D),然后用GTP-1进行压片(表2)。样品A(MgSt 0)具有良好的“可压缩性”(TFS≥2 MPa),但是“可制造性”不好(排片力≥5 Mpa),所以在III区内。样品B和C,随着MgSt用量的增加,绘制在I区,表明具有更好的“可制造性”。样品润滑剂不足,可压性降低到III区和IV区。

样品D(MgSt 3)的“可压缩性”(TFS=1.83 MPa)降低,但是“可制造性”好(排片力=1.01MPa),并且在II区范围内。润滑剂过多会降低“可压缩性”,从而降低片剂的硬度,这对应于绘图的II区或IV区。该方法将润滑剂用量影响“压片特性”可视化变为可能。样品B和C在I区中表示“可压缩性”和“可制造性”没问题。相比之下,样品A在III区显示出“可制造性”(粘冲和结合)的问题。样品在II区中显示潜在片剂硬度低。处方优化使得数据落在I区范围内,将会在使用过程中实现持久的物理性能。

3.2 使用每种装置预测“压片性能”并进行比较

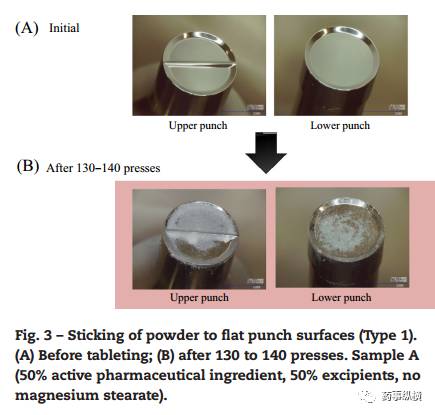

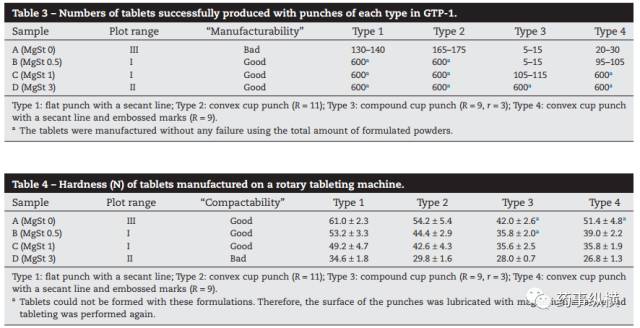

我们测试了3.1节中描述的方法,预测1型冲头在商用旋转压片机上的压片结果(具有切线的平头冲,图3A),样品B(MgSt 0.5)、C (MgSt 1)和 D (MgSt 3)没有任何问题。样品A(MgSt 0)在压到130-140片之间时粘冲(图3B),影响压片(图3,表3)。该结果与3.1节III区的样品A绘制一致。样品D(MgSt 3)预测会绘制在II区,表明片剂硬度随润滑剂用量增加而降低,因此“可压缩性”变差。跟预测的相同,样品D的片剂硬度低于样品A、B、C的片剂的硬度(表4,类型1)。

3.3 在旋转压片机上对各种冲头的“压片性能”并进行评价

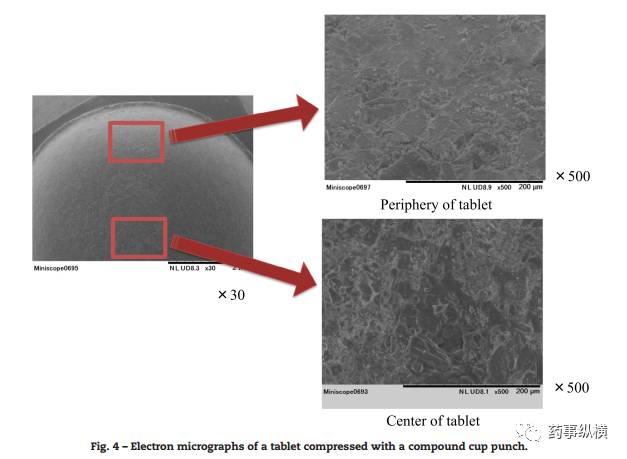

当使用具有割线的平面冲头时,3.2节中的结果与3.1节中的结果一致。还测定了不同曲面的冲头、割线和刻痕标记的冲头(图1)。当使用类型3的复合型冲头时,在片剂中心位置的颗粒变形与周边不一样(图4)。这种差异表明使用复合半径的冲头可能片剂表面难以压均匀。另一方面,使用平头冲不易粘冲,因此要根据粉末的处方选择合适形状的冲头。

当用类型2的冲头压片时,样品B(MgSt 0.5)、样品C(MgSt 1)、样品D(MgSt 3)没有出现任何故障(表3);在压到165至175片时,样品A压的片不能从冲头表面脱落,冲头表面覆盖了粉末,该结果将样品A的图绘制在III区(图2),表明“可制造性”差。

使用类型3的冲头时,样品D(MgSt 3)没有任何故障(表3)。相反,样品A(MgSt 0)会在开始填充粉末时粘附在冲头上。样品B(MgSt 0.5)在开始压片时就覆盖在冲头表面,仅压了5至15片就出现片剂难与冲头分离。样品C(MgSt 1)开始粘附在冲头中心,压到105至115片时在片剂中心出现坑状凹痕。压片失败时的排力(在y轴上)的大小D

许多片剂都有切割线或压花标记。例如类型4,具有复杂表面形状,通常用于商业品种的片剂生产。使用类型4的冲头压片时,压片失败(如粘冲)倾向于发生在割线和压花标记的周围。使用类型4的冲头压片时,样品C(MgSt 1)和样品D(MgSt 3)(表3)没有任何问题;相反,使用样品B(MgSt 0.5)压片时,压到95至105片时覆盖在冲头表面,并且变得难以分离。样品C(MgSt 1)不粘冲,但样品B和样品C(表3)的点都绘I区。

GTP-1正确预测了样品B和样品C压片失败可能性的增加。样品A(MgSt 0)将冲头的凹槽填满(图5),迫使压片终止。然而在粘冲之前成功压的片数(表3)与排片力大小有关,证实了样品A的点绘制在III区(图2)。测定了各种冲头在旋转压片机上压制的片剂的硬度(表4)。