第一部分:文件的编写

5防止外来污染物(也称掺杂物)的污染

5.1关键卫生条件

保证食品、食品包装材料和食品所有接触面的表面不被微生物的、化学的及物理的污染物污染。

5.2常见外来污染物(也称掺杂物)

污染的水滴和冷凝水;

l 空气中的灰尘、颗粒;

l 溅起的污水,地面上的污物;

l 不卫生的包装材料。

l 天花板、墙壁的脱落物;

l 无保护装置的照明设施、玻璃等的碎片;

l 脱落的头发;

l 杀虫剂、清洁剂、消毒剂、润滑剂、燃料、油漆等化学污染物。

5.2.1对外来污染物的控制

1)水滴和冷凝水的控制:

保持车间内通风卫生标准,安装适当的排气设施,防止形成水滴;

清洗天花板后,应及时擦干,确保没有冷凝水在屋顶出现;

工作台不要放在空调设施下方,且生产线要与空调风道错开放置,防止产品被冷凝水滴污染。

热的产品(指温度高于65℃的产品)不要推进0-5℃的冷藏库、速冻库以及单冻机。

(这一条尤为重要,不仅仅是导致产生大量冷凝水、还会导致制冷风机返霜,甚至导致设备损坏。)

不敢承认的一点是:目前为止去除冷凝水的最佳办法就是及时刮除,包括冷库冷藏库的门,包括加热房间的顶棚,以及用水较多的原料清洗、及工器具清洗间等等。

2)车间温度控制(速冻方便食品)

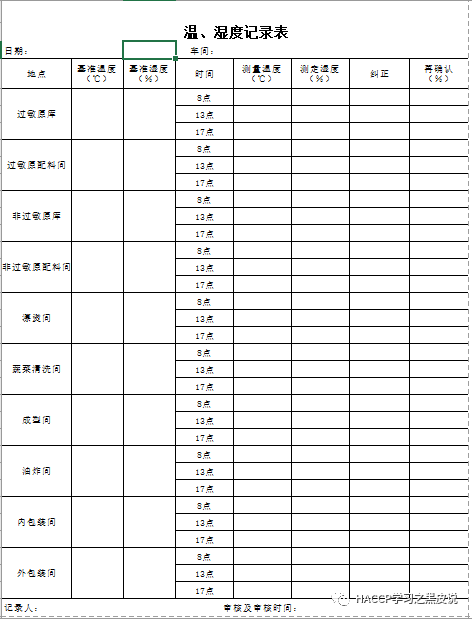

对车间内的温度进行控制并保持稳定,生产过程中每班记录一次,(冷藏库上班时间每2小时记录一次)。特规定如下:

以下温度的设定是指速冻方便食品,依据是:GBT27302-2008

加工间 25℃以下 包装间 20℃以下

冷却间 0-5℃ 储藏库 -18℃以下

保鲜库 0-5℃ 速冻库 -30℃以下

冻结后产品中心温度 -18℃以下(或按工艺要求);

清洗消毒用热水82℃以上。

3)包装物料

贮存包装物料的仓库应有防尘设施,防止灰尘污染,内外包装分别存放,有垫板,并且要保持仓库通风、干燥、防鼠,并应有消毒设施(臭氧);内包装间要与外包装间隔离,防止外包装表面的灰尘污染产品。

4)地面清理及不清洁水的管理

及时清扫地面,清除地面污物和积水,保持车间内清洁干燥;

冲洗地面、工作台时要在车间内没有产品时进行,防止废水溅到产品上。

车间内原料、半成品、成品要远离清洗手消毒设施, 车间内设有专用工器具清洗消毒间;

5)及时清除下脚料

不可避免的下脚料也是污染源之一,不仅仅是会有杂物的混入,长时间放置也会导致微生物繁殖和污染,因此需要每半小时或者更短的时间清理一次下脚料。

注意:最好的车间是无水车间(无水车间不是指不用水,而是比较干燥)

5.2.2对物理性污染物的控制:

车间内的天花板、墙壁、工器具、设备、工作台等必须使用耐腐蚀、易清洗、不易脱落的材料制成,车间内禁用竹木器具;

生产工人禁带手表、首饰等饰物,不准涂抹化妆品,头发不得外露;

照明器具及其他易碎玻璃品的控制:

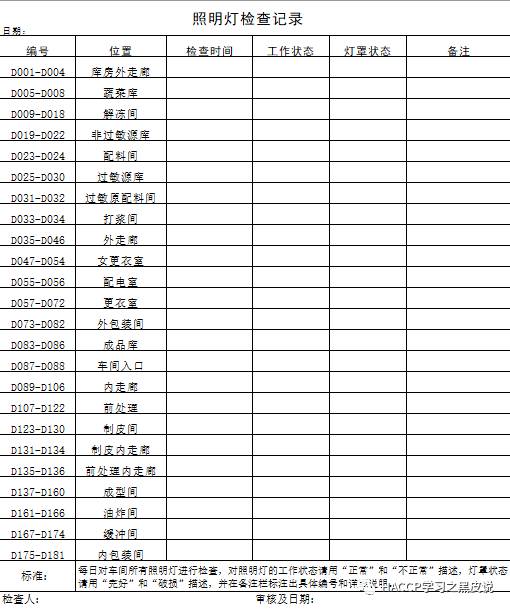

玻璃器具包括:照明灯具、灭蝇灯、钟表、化验用玻璃器皿、车间内的门窗玻璃等。用于照明的灯具均加防爆保护罩,仓库、冷库的照明灯具为防爆灯。钟表等外加保护膜;灭蝇灯下加不锈钢接盘防护;化验用的玻璃器皿因化验必须带入车间时,要由专人进行确认其个数和完好状况,出车间时再进行同样的确认,如有破损,要进行查找,并对此时间内加工的产品进行隔离评估;车间内门窗玻璃为均贴有保护膜,如有损坏,也不会掉落,同时不定期进行维护;定期检查玻璃器具的完好状况;

防虫、鼠器材的设置不会污染原料、产品及包装材料。

5.2.3化学性污染物的控制:

化学性物质均由专人负责储存,并远离产品及包装物;

车间内设有消毒用品的专门存放室、柜,室内用品标识清楚,并加锁储存,且由专人管理;

用于加工机械设备上使用的润滑油,必须是食品级的;

有毒有害化学物品应正确标识、保管和使用;

在非生产区域操作有毒化合物时,应采取相应措施保护产品不受污染;

禁用没有标签的化学品。

5.3监控:

每天对车间内玻璃器具的完好状况进行检查并记录;

每天点检工器具、设备,发现破损立即停止使用并记录;

对化学物品的使用设立专人管理。

发现冷凝水及时刮掉

5.4纠正措施:

对可能造成产品污染的情况加以纠正,并对产品的质量进行评估;

对清洁消毒用品实施正确的管理。

5.5、记录:

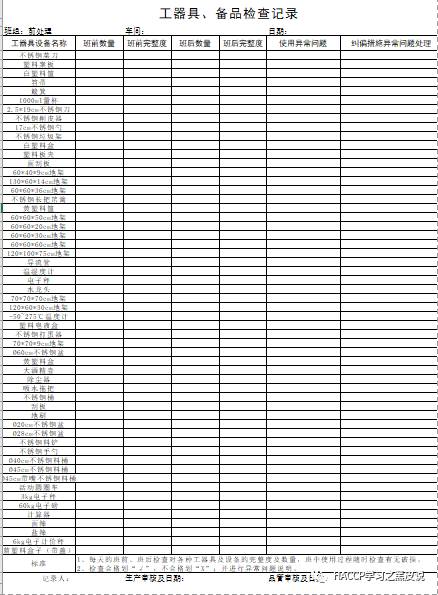

《工器具、备品检查记录》

《温湿度记录表》

《玻璃及硬质塑料检查记录》

《玻璃及硬质塑料检查记录》

《照明灯检查记录》

《玻璃分布图》(此处不展示具体分布图)

很多人觉得照明灯的编号不好做,不好管理,我们采用的办法是根据每一间房间里的灯的分布画出示意图,在示意图上编号,然后把示意图贴在灯开关的附近。

第二部分:需要说明的几个问题:

1、下脚料的清理方式:

车间里最不可避免的就是下脚料了,几乎每个工序都得有,尤其是前处理和包装工序,前处理的下脚料来自于原料的初次处理,一些腐烂的蔬菜等等,是很重要的污染源,需要及时清理出去,一般情况下,原料处理间都会配一个垃圾房,垃圾房一般都要有上水、排水以及防虫蝇设施,卫生尤其重要。

包装间的下脚料也会很多,包装时的落地产品、掉落的残渣等等,也要妥善处理。总的原则就是不要让下脚料成为污染源。

2、温度的设定和检查:

温度的设定一定要找到依据,不要害怕温度高,不要设置的太过严苛,做不到就得造假,这是很讨厌的事,曾经在一个速冻方便食品工厂工作的时候,遇到过这样的情况,加工车间温度设定小于18℃,可是车间明明达不到,开制冷风机也达不到,然后品管做了一个自欺欺人的决定,那就是把温湿度计调整到18℃,这样检查时就达到了,后来找到依据之后,这个品管仍然不敢改,害怕来检查的人接受不了☺

还有就是明明温度要求25℃,稍微开一下制冷风机就好了,结果非得把车间温度控制在15℃左右,然后员工都穿毛衣进车间,要不太冷坐不住,后来找生产经理问为什么,生产经理答曰:以前在水产的时候要求加工区这个温度,后来费了好大的劲才改过来,甚至还被告到会上去……

所以,温度的设定一定要有依据!

另外,每一个品管都要学会查标准,用标准。有的人总是会问,这个有没有标准,你有没有什么什么标准?这最基本的你都不愿意自己弄明白,别人又会怎么想呢?

3、冷凝水的控制

冷凝水最有效的控制措施是减少对流,其次是及时刮除。

车间里有水有温差的地方最容易有冷凝水了,比如:没有排除蒸汽的漂烫线;蒸柜、炒菜间;蒸柜的出口;所有保鲜库和冷冻库的门,82℃热水消毒的顶棚甚至墙壁等等,都是冷凝水最多的地方

漂烫线最初设计时增加一个排气罩可以解决大部分问题,剩下的冷凝水及时刮除就好了

蒸柜、炒菜间的冷凝水比较重要,这个房间最好能大一点,用自然风冷却效果最好,一定要等馅料没有热气再入保鲜库,否则风保鲜库里的风机是承受不住的,且会导致保鲜库产生大量的冷凝水

至于所有的保鲜库和冷冻库的门,除了及时刮除,只有通过设计可以避免,那就是在冷冻库门口,设计两道门,中间有一块缓冲,我曾经在一个韩国企业见过这种设计的冷库,去除冷凝水的效果很显著。

4、玻璃管控

所有的玻璃都要有编号有分布图,最好有相应的程序文件,每日点检,破损要及时更换,

5、无水车间

这个理念很重要,做食品的要提倡无水车间,要地面墙面案面尽可能的干燥,这才是最好的车间,大家应该都记得,微生物生长繁殖的三个条件:温度,水分营养,从控制微生物角度,无水车间也是最好的。

除此之外,也可以杜绝污水飞溅地面污物。

6、记录

不说了,老规矩,直接上记录。

《工器具、备品检查记录》

备品检查记录虽然繁琐,但是还是要做的细致一点,只有这样才能确认是否丢失,是否有效管理,是否会混到产品里面去,不要害怕麻烦。

2006年,我在一家日企里工作,生产裹粉竹荚鱼,产品经过单枚产品金检,装箱后还要经过箱检,结果客户投诉我们在竹荚鱼产品上面发现了一把剪刀,大家看到这个投诉,会想到什么呢?怎么不处理呢?

《温湿度记录表》

《玻璃及硬质塑料检查记录》

这张表是我觉得设计的最省力的一张,因为把费力的全都印刷了哈哈,最后按照一栏一栏的填上就可以了,有问题的时候太少了,需要单独描述的时候也不多,有的时候设计表格用心考虑之后也会有小得意的,比如说现在坐在电脑前敲字的我,就有点 小得意。

《照明灯检查记录》

照明灯的编号,可以做一个平面示意图,没必要非得在每个灯旁边标识。

信息来源:HACCP学习之黑皮说

=====HACCP=====

欢迎点击文章左下角的"阅读原文",了解"CHINA-HACCP公众号"更多内容。HACCP公众号新增人工客服,欢迎留言交流。

喜欢就请长按二维码关注