如果你正在寻求挑战,那么就试试将微电机系统(MEMS)IC 和传统IC 以及其它MEMS IC互连吧。MEMS 技术涉及到许多不同功能之间的高层集成。

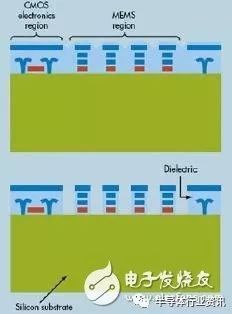

MEMS 芯片的集成通常是指电子和机械功能的集成。那么这种工艺的最终目标是什么呢?答案是:将MEMS 结构无缝集成到与之相连的同一CMOS 芯片上。

目前的MEMS 芯片可能包含了电子和机械功能。在某些情况下,它们还可能包含光信号。这种被称为微光电机系统(MOEMS)的器件采用微镜引导高清电视中的信号,今后甚至会引导互联网上的信号。另外一种技术是硅片微通道(微流体),可以用来处理实验室芯片上的气体、液体和纳米颗粒,从而可能实现医疗领域的重大突破。

现在有一些传统IC 使用贯通硅片通孔(TSV)来将芯片连接进更薄的三维结构。制造商正在开发相应的工艺,以便在50mm 薄、300mm 直径的晶圆上生成30 到50mm 直径的TSV。总有一天TSV 会应用到MEMS 互连领域。

基本原理

因为MEMS 芯片必须放在空腔或其它不影响其机械运动的空间里,因此不能采用传统方法进行封装。芯片必须采用封帽或环氧包覆成型技术,不过不能用传统的包覆成型技术,因为MEMS 结构不能被“锁定”在位置上。另外,MEMS 芯片必须防止受到IC 技术常见的杂质污染。裸模切割引起的残渣和标准IC 工艺的高温效应对MEMS 芯片来说都可能是致命的。

另外,MEMS 芯片不能凭借自身提供任何功能。它必须连接到附加电路以及处理电路上执行信号处理和其它功能才能发挥作用。这是因为MEMS 工艺有别于CMOS 之类标准IC 工艺。在几乎全是MEMS 芯片的支持电路中需要额外芯片,并导致许多可能的互连实现(参见“MEMS Meets ASIC”)。

根据MEMS器件的结构特性,传统的多晶硅处理工艺不能用来集成MEMS 器件和传统芯片。多晶硅芯片处理要求800 度以上的高温,如此高的温度会损害甚至破坏MEMS 结构。但可以处理400 到500 度左右温度的低温、back-of-the-line(BOL)硅锗(SiGe)工艺则使MEMS 集成到标准硅基电子器件上部成为可能(参见“Low-Temperature SiGe Processing Advances MEMS IntegraTIon”)。

使用改进型封帽材料正变得越来越流行,并且有许多技术可用来连接MEMS 器件和其它芯片。晶圆级和器件级封装常被用来进行MEMS 芯片的大批量生产,此时的芯片封装要早于晶圆切割步骤。

有一种方法是在顶帽外面采用通孔和焊盘。在这种情况下,工程师可以使用晶圆级处理工艺,该工艺允许对顶帽材料和MEMS 芯片进行同时切割。这种方法制造的芯片只有少量的线绑定焊盘。

另外一种方法是创建微型过孔,将MEMS 焊盘置于底部,并在只有很小空腔的MEMS 芯片上放一个常规帽,然后绑定芯片。许多涉足三维芯片堆叠的公司都在开发通孔工艺来创建硅微孔。再对微孔进行电镀,这样做允许实现无源芯片堆叠。

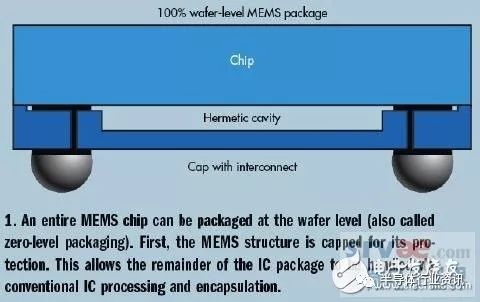

上述工艺可以在晶圆级用气密封接实现,可避免任何后续封装步骤。事实上,在晶圆级封装整个MEMS 芯片是可能的(图1)。有时这被叫做零级封装。一旦顶帽被置于合适位置,就可以使用传统芯片工艺处理芯片封装,甚至可以用液体分配或转移包覆成型技术进行封装。

VTI 科技公司的玻璃硅封帽晶圆技术提供了大量寄生电容非常低、隔离阻抗高以及接触电阻相当低的馈通孔(feed-through)。硅面积通过玻璃晶圆从顶部接触面延伸到底部电极。底部实现与MEMS 结构的欧姆连接,并用作平面电极实现垂直检测或激励。顶部的金属化表面也可以用来连接馈通孔或用于再路由。

在选择封顶MEMS 芯片空腔的材料时密闭性是非常重要的一个参数。对高级密封性而言,空腔可以使用转移成型封顶材料以及低温共火陶瓷(LTCC)封装。但高级密闭性对许多MEMS 芯片应用(比如消费类电子)来说要增加不少成本。

许多MEMS 芯片制造商选择成本较低、采用转移成型环氧树脂和非密闭性塑料封装的近似密闭方法。这种方法提供的近似密闭性能位于密闭陶瓷方法和非密闭塑料方法之间。这些公司采用类似液晶聚合物(LCP)的热塑性材料,这些材料在受热时会变形,当热量移走时会风干变脆。

热塑材料非常稳定,因此可以使用能忍受300 度以上高温的低成本注入模型。它们还具有很好的吸湿性,并能被融化和复用,从而实现回收利用。

热塑材料的使用并不是新鲜事物了。ET-Trends 公司的总裁Ken Gilleo 表示,热塑材料在生物医学领域有着长远而优秀的记录,比如耐药性聚合物做的支架和医疗植入设施。然而在MEMS 方面他们几乎被忽略了。对MEMS 来说热塑材料的优势和自然适合性非常明显,他相信肯定有人在为MEMS 开发合适的热塑材料。

目前业界正在向晶圆级封装转移,在整个封装完成时MEMS 器件仍将处于晶圆格式。许多MEMS 专家认为这种新兴技术是非常理想的方案,它不仅使MEMS 芯片与其它芯片集成的工艺流水线化,而且降低了整体成本。

目前已有成功的例子。例如Tessera 的图像检测芯片,它采用的是公司的Shellcase 技术(参见“Razor-Thin Package Sharpens Image-Sensing ApplicaTIons”)。象压力传感器、加速计和其它MEMS 芯片受益于晶圆级封装只是时间问题。

Tessera/Shellcase 例子代表了将芯片堆叠成更薄的整体封装结构的趋势。不过真正的三维集成是另外一个挑战,它要求互连方法能减少互连线的平均长度,以便克服芯片越来越薄时性能受限的问题。

Tezzaron 半导体公司的垂直铜互连技术SuperVia 被广泛用于MEMS 绑定/校正设备以及独特基底的创建。据该公司透露,该方案的铜到铜绑定不仅满足而且超过了互连的最小强度要求,甚至超过了典型的铜到二氧化硅(SiO2)接口的强度。

一些成功的商用案例

许多MEMS 芯片制造商已经成功利用传统的IC 处理工艺生产出带信号调整电路的MEMS芯片。然而,这些工艺中有许多是自己开发的,或从其它成熟公司获得的许可。

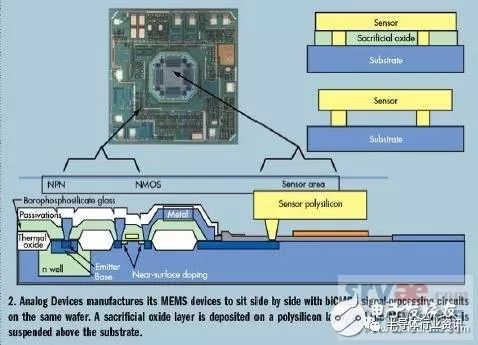

模拟器件公司(ADI)在十多年前就利用表面显微机械加工技术率先开发出单片MEMS 加速计。在那以前,所有其它MEMS 器件都是采用大块显微机械加工技术生产的。ADI 则采用了biCMOS 工艺,其中MEMS 结构与信号处理电路紧靠着排放。

首先,选择性蚀刻被应用于标准IC 光刻工艺。然后在多晶硅层沉积一层牺牲性氧化层。生成的三维MEMS 结构就悬浮在基底上。biCMOS 工艺被广泛用于信号处理电路(图2)。

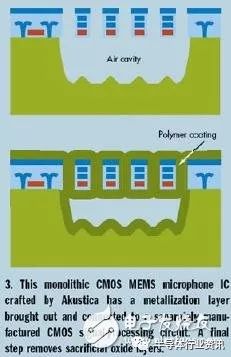

AkusTIca 公司的单片CMOS MEMS 麦克风芯片包含一个金属化层,该层被引出后连接到独立制造的CMOS 信号处理电路。制造工艺的最后一步是去除牺牲性氧化层(图3)。

SiTime 和Bosch Sensortec 在MEMS 芯片和信号处理电路商用化方面也取得了成功。SiTime采用了Bosch 许可的MEMS First CMOS 工艺。据此将带有温度补偿电路的MEMS 时序电路集成进工业标准封装中(图4)。