6、活性炭脱附再生的工艺优化

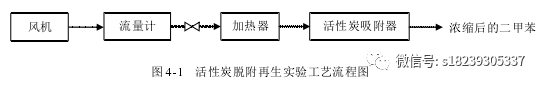

为了使活性炭能够再次利用,需要对活性炭进行脱附再生研究。脱附再生的方法有置换脱附、加热脱附和降压脱附等。本采用加热脱附的方法对活性炭进行脱附再生。目的如下:①研究不同脱附温度、气体流量、床层厚度下,二甲苯的浓度变化曲线、脱附量曲线、脱附率曲线;②研究活性炭的再生性能;③将大风量、低浓度的二甲苯废气转化成小风量、高浓度,为后续催化燃烧创造有利的条件。

活性炭吸附中反应条件为吸附温度20 0℃、气体浓度300mg/m³、气体流速0.83m/s时吸附效果较好,选择该条件下吸附饱和的活性炭作为脱附的研究对象。活性炭吸附饱和后采用热空气进行脱附再生,可选择脱附温度、气体流速、床层厚度作为影响因素。当选择脱附温度作为影响因素时,可将脱附温度控制在800℃,900℃,100 0℃ , 110 0℃。当选择气体流速作为影响因素时,可将热空气的流量控制在10m³/h,20m³/h, 30m³/h, 40m³/h,由于己知活性炭固定床层的截面积为0.04m2,则对应的气体流速为0.07m/s , 0.14m/s , 0.21 m/s , 0.28m/s。当选择床层厚度作为影响因素时,可将床层厚度控制在100mm, 200mm, 300mm, 400mm。

(1)脱附温度对活性炭脱附过程的影响

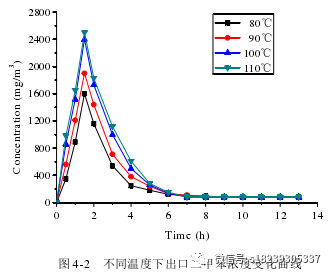

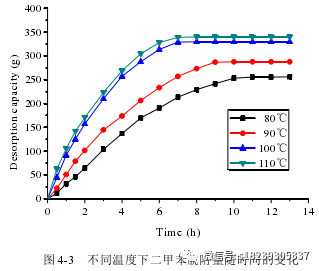

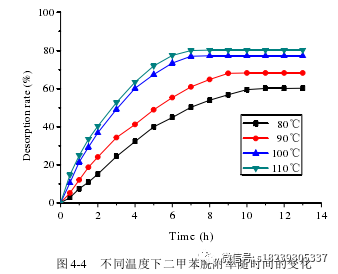

条件:热空气的气体流速为0.14m/s,床层厚度为100mm,脱附温度分别为80℃ , 90℃ , 100℃ , 110℃时,不同温度下出口二甲苯浓度变化曲线如图4-2所示,不同温度下脱附量随脱附时间的变化如图4-3所示,不同温度下脱附率随脱附时间的变化如图4-4所示。

由图4-2可看出,对于不同脱附温度下的脱附,共同点是二甲苯出口浓度都会在1-2h内出现一个高峰值,而且出现高峰值的时间点非常接近,然后浓度曲线会快速降低,随着脱附的进行,浓度曲线降低的速度逐渐变缓。对于不同的脱附温度,脱附时间超过7h后,其浓度曲线基本一致。继续脱附,曲线降低的程度甚微,这时候二甲苯浓度在90mg/m³以下。

由图4-2可看出,温度在80℃ , 90℃下脱附时,脱附曲线的高峰值要远低于温度在100℃ , 110 ℃时脱附的高峰值。对于80℃ , 90℃,其脱附气体中二甲苯浓度的高峰值分别为1600mg/m³, 1900mg/m³,而对于100 0℃ , 110 0℃,其脱附气体中二甲苯浓度的高峰值分别为2400mg/m³, 2500mg/m³。这表明在一定范围内,随着温度的上升,脱附气体中二甲苯浓度会逐渐增加,但当脱附温度抵达一定值后,二甲苯浓度的变化很小。在本次中,当温度抵100℃后,再升高温度至110℃,脱附气体中的二甲苯浓度并没有明显的涨幅。

因此对于加热脱附,过高的提升温度并不能获得更高程度的脱附,同时也是很不经济的做法。本次中100 0℃是比较理想的脱附温度。

图4-3和图4-4分别是加热脱附过程中二甲苯的脱附量和脱附率随脱附时间的变化情况。由图中可以看出,当脱附温度为80℃, 90℃, 100℃, 110℃时,脱附再生时间分别为10h, 9h, 7h, 6.5h。无论哪一种温度脱附,起始阶段的二甲苯脱附量和脱附率都呈现线性上升趋势,在脱附过程的前3h,二甲苯的脱附量都达到了对应温度下总脱附量的_50%以上,随着脱附的继续进行,上升趋势不断变缓。由图中可以看出,当脱附温度为80℃ , 90℃时,脱附效果不太理想,7h后脱附率分别为50%和60%左右,与100℃ ,110℃下达到的80%脱附率相比差距较大。当脱附温度达到100℃以上时,不论是脱附量还是脱附率的变化都很小,再升高温度并不会有明显的涨幅。若要缩短再生时间、提高脱附率,则要提供更多的能量;若要节约能耗,则要延长再生时间和降低脱附率。因此在脱附过程中应选定一个合适的温度,使能量消耗、再生时间、脱附率三者达到一个最优平衡。100℃是一个比较合适的脱附温度。

如果需要需要WORD等版本,可直接留言索取!