微泵作为微流体系统的“心脏”,是微流体输送的动力源,也是微流体系统发展水平的重要标志。作为一种重要的微型执行部件,微泵还可广泛应用于药物输送、血液运输、DNA合成、电子冷却系统、微全分析系统、微型燃料电池、微型卫星推进系统等领域,具有巨大的市场应用前景。

微泵根据其有无可动阀片分为有阀微泵和无阀微泵。典型的无阀微泵有收缩-扩张型微泵,以及基于流体性质的非机械式微泵。有阀微泵的优点是原理简单,制造工艺成熟,易于控制,反向截止性能较好。

但缺点也很明显:由于阀片的存在,微泵加工工艺要求高,结构复杂,不利于集成以及微型化;阀片易疲劳,并且回流现象不可避免,微泵效率低;在药物输送、血液运输等领域应用中,阀门的存在会造成堵塞,且容易损伤细胞。

相比于有阀微泵,无阀微泵有以下优点:结构简单,易于加工和制备,可以制成平面结构,或者直接和微流控芯片一体化加工,便于微泵的微型化、集成化;无阀微泵利用微流体的特性,可以连续输送流体,能精确检测和控制流量,在生物医学方面应用广泛。

因此,无阀微泵成为21世纪微流体系统微型化、集成化、控制精准化程度进一步提高的突破口,具有广阔的应用前景。

微泵材料的选择对微泵的设计制作、性能、成本以及应用都有显著的影响。良好的微泵材料应该具有与操作环境良好兼容、制作工艺简单、可大批量生产、疲劳寿命高等特点。

根据当今发表的微泵文献,多数以硅半导体、玻璃为材料。随着微泵技术的发展,聚合物材料如聚二甲基硅氧烷(PDMS)、光刻胶、电致动聚合物材料( EAP)、离子导电聚合胶片( ICPF)、聚对二甲苯(Parylene) 、聚甲基丙烯酸甲酯( PMMA)等也广泛用来制作微泵,其中PDMS最为常见,电致动聚合物如离子聚合物金属复合材料(IPMC)、介电弹性体(DE)、聚偏二氟乙烯( PVDF)等作为新型智能材料以其独特的优点成为国内外研究的热点。

以硅为材料的微泵工艺成熟,但加工制作复杂,成本较高,生物相容性差,在生物医学领域的应用受到限制。而基于聚合物材料的微泵有种类多、可供选择余地大、制作工艺简单、易于集成、生物兼容性好、性能优良、成本低等优点,非常适合大批量生产,使一次性使用的医学微泵成为可能。

首先是微泵腔体结构的优化。微泵腔体结构会影响微泵的压力、流量、流动损失系数以及流动稳定性。多数微泵均为单腔体结构,为了提高微泵的性能,研制多腔体结构微泵已成为一种趋势,目前主要集中在两腔体的研究上。

多腔体微泵可减轻流体脉动性,提高输送能力,并且压力和流量稳定,提高微泵效率。有实验研究发现,两腔串联结构,其输出压力和流量分别是单腔的2倍和1.4倍,而且综合性能较高;并联结构输出压力不变,但流量增加一倍,而且脉动小。

微流道是无阀微泵的关键结构,其结构制约着微泵性能,有必要对微流道结构进行优化。有关学者提出了利用锯齿形微流道代替传统扩张/收缩微流道,有效提高了微泵性能。锯齿型微流道由于侧面齿形角的存在,流动过程更易产生漩涡,使流道压力损失降低,其最大流量和最大压头都得到提高。

Li等模仿鱼的鳍片,在微流道侧壁增加微翅片结构,微泵流动效率提高了10% ,在100 V,3 kHz的驱动电压下测试,微泵性能提高了35% 。浙江大学傅新等利用Micro-DPIV技术对无阀微泵进行流场检测,探究了微泵的流动机理,为微泵性能检测、流道结构优化设计提供了实验验证和技术指导。

国内外微泵的研究进展

按泵类有无运动部件分,可以分为机械式微泵和非机械式微泵。机械式微泵驱动力较大、响应速度快,是目前应用的主流,但因为有可动部件,结构复杂,存在机械磨损和泄漏现象,不利于微型化、集成化发展。非机械式微泵将非机械能转变为微流体的动能,没有运动部件,结构简单、流量连续稳定,是目前研究的热点。

1)压电驱动微泵

压电驱动微泵是基于压电晶体的压电特性驱动薄膜振动从而实现泵送流体的。常见的压电材料有压电片、PZT压电堆、压电薄膜。压电驱动的优点是结构简单、驱动力大、响应时间短、能耗低、效率高;其缺点是驱动电压高、振幅小,自吸困难,限制了其应用范围。

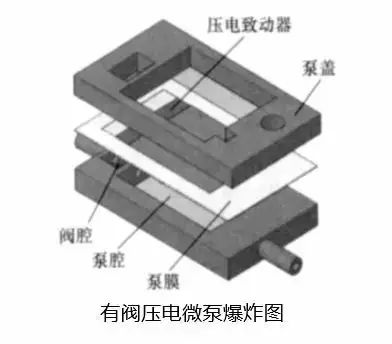

为解决微泵自吸困难、难以实现流速精确控制等问题,耿照新等研制了具有三明治结构的气液两用压电驱动微泵。国立台湾大学H.K.Ma等研制了一种有阀压电驱动微泵如图所示,该泵的泵体通过高精度的数控机床加工而成,两个阀门和泵膜均由PDMS薄膜制成,横截面尺寸为28 mm×5 mm。

在50 V、100 Hz正弦交流电驱动电压下,最大流量达到 72 mL /min,实验证明这种微泵在笔记本电脑CPU冷却系统中有良好的冷却效果。微泵的性能主要受到单向阀、泵膜、压电元件、泵室容积、驱动电压和频率的影响。

2) 静电驱动微泵

静电驱动是基于库伦力的原理,在其中一个固定电极上加单一极性电压,在另一个与泵膜相连的可动电极上加交变电压,交替产生双向形变,从而实现泵送功能。

静电微泵具有低功耗、响应快、驱动频率高等优点; 但不足的是驱动电压高,体积冲程小,而且还需在微泵加入防止电路短路的绝缘膜,加工工艺要求高。Machauf A等研制了在流体中加载电场的静电微泵。

它利用了流体的高介电常数和低导电性,流体的介电常数越高,相同驱动电压和尺寸下微泵的静电力越大,因此即使两电极之间的距离相对较大,通过提高流体介电常数也可以获得足够的驱动力,但这种微泵的缺点是只能用于导电流体。

当电极之间距离为63 μm,驱动电压为50 V时,最大流量为1 μL/min。Astle等研制了一种应用于气相色谱仪化学分析的多级静电气动微泵,在100 V、14 kHz的驱动电压下,最大流量为3 mL/min,最大背压为7 kPa,满足了气相色谱仪对流量和压力的要求。

国内对于静电微泵的研究主要集中在理论分析和数值模拟上。例如,应济等建模分析了静电泵膜吸合与释放现象,其分析结果为确定静电微泵驱动电压的上限值从而避免吸合提供了依据。

陈荣等建立了双腔静电振膜式微泵的理论分析模型,计算并讨论了驱动电压、振膜厚度、介电层厚度对微泵性能的影响,计算结果表明双腔结构微泵相比单腔结构微泵性能上有明显提高。这些理论分析都为静电微泵的设计和制造提供了依据。

3) 热气驱动微泵

热气驱动基本原理是利用加热产生的气体膨胀力为驱动力。热气驱动微泵的驱动器一般由加热器、泵膜和密闭压力室组成。通过加热冷却压力室的气体产生膨胀和收缩动作,推动泵膜运动。

热气驱动微泵提供的驱动力较大,可在较低的驱动电压下获得较大的膜片变形,并且热驱动器容易集成在泵体中,微泵整体体积较小; 但是由于冷却较慢,微泵响应慢,驱动频率低,一般为几赫兹,而且功耗较大。

Ok Chan Jeong等研制了一种蠕动式结构的热气驱动PDMS微泵,可以应用于血液输送系统。该泵具有三个致动器,两个泵腔,在0.3 Hz的输入频率下最大流量可达到0.48 μL/s,此时的背压为 7 cmH2O。

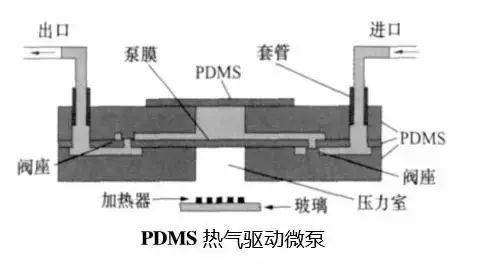

Seung等研制了一种应用于生物芯片的PDMS热驱动微泵,如图所示,该泵由三层PDMS片和一层加热电阻玻璃片组成,利用PDMS模塑法加工出泵腔、微阀、流体通道等微结构。

加热电阻与微泵泵体采用分离式封装方法,加热电阻可重复使用,降低了微泵的成本。经过试验,在0.1 Hz,占空比为0.33的驱动电压下,该微泵的驱动性能达到最佳,最大流量达到50 μL/min。

4) 电磁驱动微泵

电磁驱动微泵的原理是将永磁铁贴在泵膜上,利用线圈产生的交变磁场,使得永磁体带动泵膜往复运动,达到泵送流体的目的。电磁驱动的优点是输入电压低、泵膜变形大、频率调节方便、响应快,并且可以远程控制。缺点是能耗高、电磁材料微加工困难、由于线圈存在难以微型化。

Yamahata等研制了一种球阀型PDMS电磁驱动微泵。该泵用喷砂技术加工出玻璃基板,利用熔融烧结技术集成多层微流控芯片。将永磁铁嵌入PDMS薄膜制作泵膜,可产生较大的体积冲程,提高了微泵抗气泡和自吸能力。当驱动电流为 100 mA,驱动频率为30 Hz时,得到最大输出流量为5 mL/min,最大背压为28 kPa。

Chao ZHI等研制了的一种无阀电磁驱动微泵结构,微泵尺寸为20 mm×20 mm。通过旋涂方法制作了PDMS薄膜,将多层NdFeB/Ta永磁铁薄膜(TFPM)与PDMS泵膜粘结在一起,利用激光加工技术加工出了泵腔、微流道等微结构。经测试,方波信号相比正弦信号可获得更高的流量,在7.5 V、15 Hz的方波电压驱动下,最大流量达到130 μL/min。

5) 形状记忆合金驱动微泵

形状记忆合金驱动(SMA)是利用合金随温度变化发生相变的特性,来提供驱动力。它的形状记忆功能通过马氏体相变的可逆性来体现。常见的记忆合金有钛镍合金、金铜合金、铟钛合金、铜锌合金等,其中钛镍合金最常见。

这种微泵的优点是驱动力大,泵膜变形大,缺点是泵膜的变形较难控制、响应慢、驱动频率低(一般在100 Hz以下)、效率低。Xu等研制了形状记忆合金薄膜驱动微泵。该微泵以硅为材料,采用硅微加工工艺、金-硅共晶键合等技术制成。

通过对NiTi条施加一定频率的交变电流,泵膜在NiTi条的相变应力下产生往复振动,而实现流体泵送。当驱动频率为50~60 Hz时,可以获得340 μL/min的最大流量。

Shuxiang Guo等研制了一种利用记忆合金驱动的蠕动式微泵,总体尺寸为45 mm×30 mm×30 mm。微泵设计采用蠕动式结构,将三组记忆合金驱动器协调控制,驱动流体流动。实验表明,通过改变驱动电压的大小和频率,可以获得400~3200 μL/min范围内的流量。

6) 电致动聚合物驱动微泵

在外部驱动电压的作用下,能产生一定形状和尺寸变形的聚合物被称为电致动聚合物(EAP)。EAP是一种新型智能材料,目前应用于微泵的电致动聚合物主要有介电弹性体(DE)、离子聚合物金属复合材料(IPMC)和导电型聚合物聚吡咯(Polypyrrole)。电致动聚合物在电场的作用下可产生大幅变形,远大于现有的压电材料,可以大幅提高泵送能力。

西安交通大学提出了由介电弹性体驱动的无阀微泵并进行结构优化,在3100 V、5 Hz的驱动电压下可获得最大500 μL/min的流量。但这种微泵的驱动电压很高,DE材料的性能也不够稳定,还需要进一步的研究。Kean C.Aw等设计制作了一种IPMC驱动无阀微泵。IPMC的性能会随时间变化,因此采用在线迭代反馈技术(IFT)控制IPMC的弯曲变形,以获得恒定的流量。

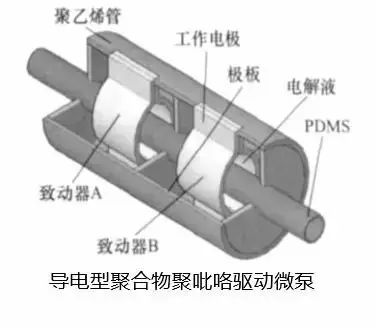

在2.5 V、0.1Hz 的驱动电压下,可获得最大流量为130 μL/min。Yoshitaka Naka等研制了一种基于导电型聚合物聚吡咯(Polypyrrole)驱动微泵,如图所示。该泵具有两个导电聚合物致动器,通过对两个致动器施加相位差为180°的驱动电压,控制致动器产生开合运动,实现流体连续输送。这种微泵可以实现2~84 μL/min范围内的流量输送。该泵的优点是驱动电压低、能耗低、无回流现象,而且可以输送400倍于水的高黏度流体。

离子导电聚合胶片( ICPF)是一种在较低电压下就可以产生较大变形的聚合物材料,Wei.W等研制了一种ICPF驱动PDMS微泵。该泵的特点是ICPF致动器被密封的腔体包裹,PDMS泵膜在ICPF致动器变形力和该过程产生的热驱动力的共同作用下往复运动,从而实现泵送功能。该泵在5 V,2 Hz的驱动电压下,占空比为0.4时达到最大流量202 μL/min。

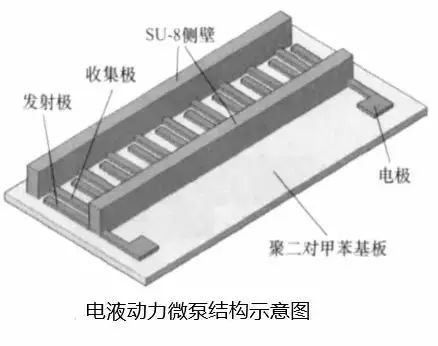

1) 电液动力微泵

电液动力(EHD)微泵基本原理是利用流体中带电离子在电场作用下的迁移,从而带动整个流体迁移流动的目的。这种微泵的优点是无阀无活动部件、结构简单、对微加工工艺要求不高、成本低;但这种微泵对流体的介电性质有特殊要求,只能用于绝缘液体或导电率极低的液体,如乙醇、丙酮、异丙醇等,限制了其应用。

按驱动电压类型可分为两种,一种是平行电极间施加直流电压的EHD泵,另一种是在电极阵列上施加不同相位行波电压的EHD泵。Chen等利用聚合物材料聚对二甲苯(Parylene)为基底研制了一种低功耗的电液动力微泵,该泵采用锯齿状电极,电极之间距离为20 μm,微泵尺寸为5 mm×7 mm×80 μm。

以异丙醇为介质,经测试,该微泵在30 V驱动电压下,微泵背压为490 Pa; 在20 V驱动电压下,微泵流速达到190 mm/min。该泵的优点是机械强度高、与IC工艺兼容性好,而且有良好的生物相容性。缺点是输送高介电常数和低粘度流体才能获得较大的流量。

Daisuke Wakui等提出了网格型碳作为电极制作的电液动力微泵。三维网格碳电极由SU-8胶在高温下分解制成,采用芯片封装技术和低温SU-8键合工艺将电极集成在微流控芯片上。以电子氟化液为流体,在 500 V的驱动电压下,最大压力和最大流量分别达到23 Pa和400 nL/min。

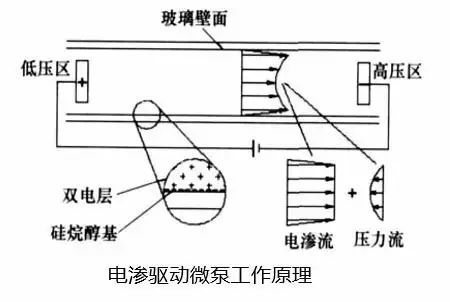

2) 电渗驱动微泵

电渗驱动(EO)微泵是指外加电场使微通道壁面带有固定电荷,利用其产生的电渗现象驱动液体。按驱动方式分主要有直流电渗泵和交流电渗泵两种。直流电渗泵需要超高电压,一般要几千伏; 而交流电渗泵驱动电压低,可以有效抑制电解反应。

这种微泵的优点是结构简单、流动稳定、易于控制、背压高; 缺点是驱动电压高、流量小、外界影响因素多,而且仅适用于电解质溶液。Chen等设计了一种平面电渗驱动微泵,该泵采用显微光刻和湿法腐蚀工艺在玻璃基板上加工而成,使用电导率为4×10-4 S/m的去离子水为介质,当施加电压为1 kV 时,微泵最大流量为15 μL/min,最大背压为33 kPa。

M.Mehdipour等提出了一种行波驱动交流电渗微泵,该微泵利用表面微细加工技术制作而成,通过在电极上沉积硅氮化物绝缘层,防止在电极边缘产生高电场,造成电解液电解。以乙醇为介质,当施加2 V、10 kHz的交流电时,微泵最大流速为2.39 mm/s。

3) 磁流体动力微泵

磁流体动力微泵(MHD)是利用磁场和电场施加于导电流体的洛伦磁力作为微泵的驱动力,一般驱动电导率在1 S/cm数量级的导电液体。驱动电压可以采用直流电和交流电两种方式。MHD微泵结构简单,成本低,驱动电压低,流动稳定且可双向控制;但只适用于导电率较高的流体。

Homsy等制作了一种应用于核磁共振微流控芯片的磁流体动力微泵。当磁场强度为7 T时,19 V的直流电压可以获得1.5 μL/min的最大流量,功率只有38 mW。一般的直流电压MHD微泵由于高电流密度造成电解液电解,产生气泡而限制了流量,为此Nguyen等研制了一种大流量直流电压磁流体动力微泵。

该泵通过加工条状电极通道阻止气泡聚集,减弱了气泡对流量的影响。当驱动电压为5 V,电流密度5000 A/m2时,可以得到最大流量为325 μL/min。

4) 电浸润式微泵

电浸润式微泵利用表面张力来驱动流体运动。微尺度下,表面张力是一种主要作用力,而金属液体的表面张力会因电压改变而变化,在充满电解液的管道中施加电压金属液滴就可以沿着管道运动,推动流体运动。

这类微泵具有功耗低、响应快、表面电化学不活泼等优点。Yun等研制了一种连续电浸润式微泵,微泵由三层粘结在一起的晶片组成,用SU-8胶形成封闭空间将电解质溶液和水银滴封闭在一起,利用水银滴往复运动产生压力差驱动硅胶膜运动。当驱动电压为2.3V,驱动频率为25Hz时,可以获得最大流量为70 μL/min,最大压力为800 Pa,而消耗功率仅为170 μW。

总结与展望

随着MEMS技术的迅猛发展,微泵技术取得了长足进步。虽然微泵有着广泛的应用前景,但由于其商业化程度还不高,微泵的发展存在以下挑战:

1)微加工技术直接影响微泵的性能,目前出现的激光加工技术、微注塑成型技术等将促进微泵的进一步发展;

2)微泵和微流体系统一体化加工将逐渐成为一种趋势;

3)微泵部件如管道、阀片、腔体结构以及材料决定了微泵的性能,对微泵结构进行参数优化至关重要;

4)微尺度效应下需要建立微泵的有效理论模型,或采用新的流场检测技术探究微泵内部流动机理,提高微泵综合性能。