这两天赶着全球第一辆全新Jeep大指挥官量产车下线,去参观了一趟

长沙WCM世界级

工厂。

工厂自2015年开始投产Jeep首款国产车型Jeep自由光,由于其设备完善,Jeep全新大指挥官也在该工厂投产。

主机厂通常需要对一辆新车施加

四个工艺

,按顺序分别为

冲压、焊接、涂装、总装

。

一辆展示在你面前的新车,是从一堆零部件通过机器人和车间工人合作组装,并经过一套设置精准的生产线完成。

|

车间工艺流程简述:

|

|

1

|

冲压车间

|

引进了一条来自于德国舒勒的冲压线。冲压车间靠压力机和模具对板材施加压力,使之塑性变形,得到需要的工件。

|

|

2

|

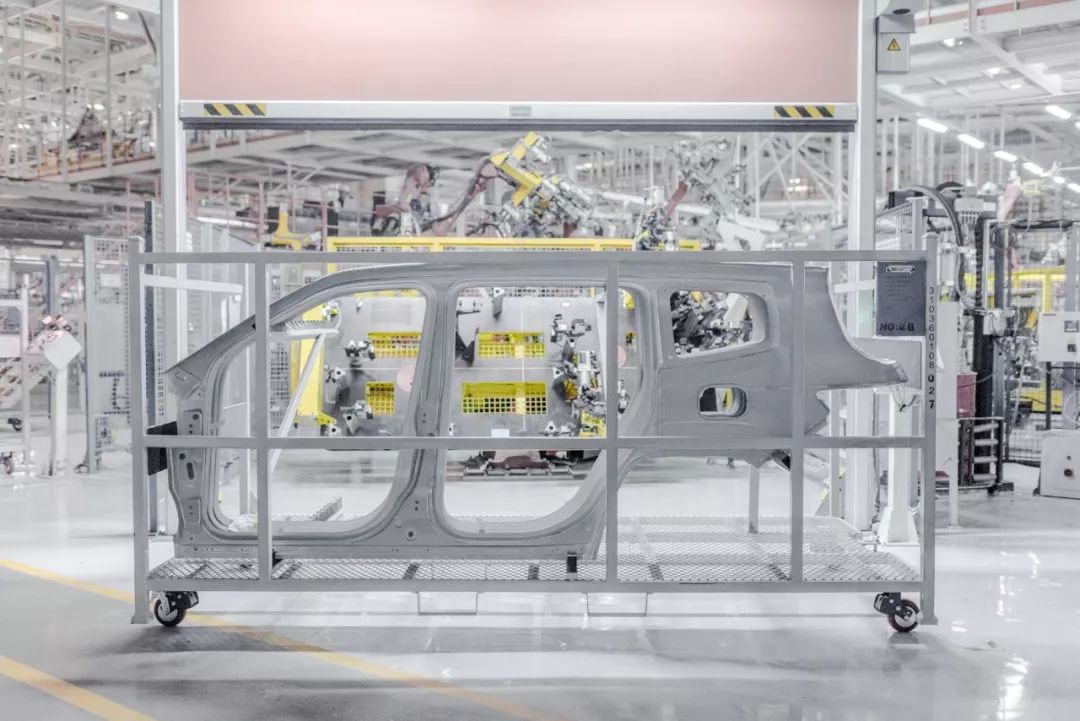

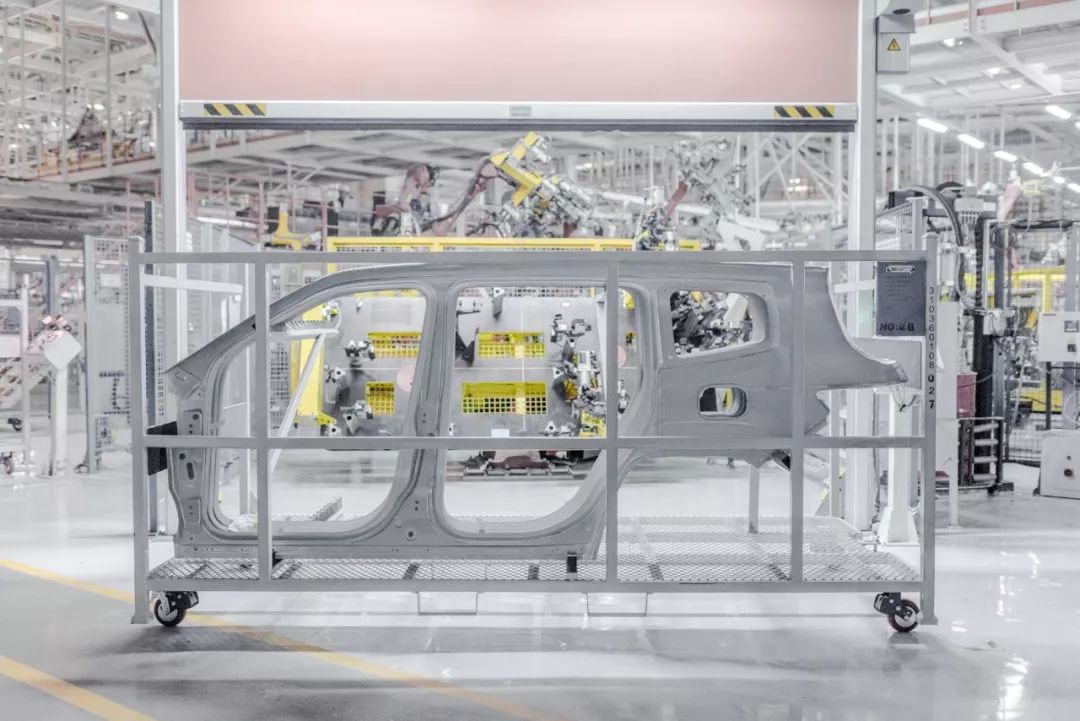

焊装车间

|

像机械裁缝一样,负责把冲压好的工件焊接到一起。

|

|

3

|

涂装车间

|

对工件的表面进行处理,涂布工艺及干燥等工序,大指挥官采用的水性环保涂料大大降低了污染。

|

|

4

|

总装车间

|

将车身以及来自供应商的其他零部件组装在一起,成一辆完整的车型。

|

想要做到“七个人都是VIP”,肯定要从空间静谧感、宽敞感,座椅舒适性等做到突出表现。新车通过采用

“空腔注泡沫”工艺

,使用环保性的陶氏化学双组分发泡材料,提升整车的密封和静音效果,同时还能防止生锈、提升车身强度。

内饰上则采用Ultrasuede®麂皮质感打孔绒面/Nappa高级真皮材质座椅,提升了座椅舒适度和豪华感,并且全系标配三区独立空调,使乘客不会有差别待遇。

想要外观看起来有气质有气场,一定不能少了优秀的外观设计和涂料,

涂装车间

共配备44台德国杜尔机器人

,为大指挥官进行多次涂层和烘烤工艺加工,既可以保持车漆厚度、也让其质感和光泽度更好更持久。

在冲压车间,全新大指挥官采用的

德国舒勒高速自动伺服冲压线

,提高了生产成本,但确实换来更好的车身工艺。

总装车间采用领先的

德国杜尔 CPM 的全自动、柔性化合车线体

,装配质量更高,利用高效高质量的生产车间,最大程度呈现外观的气质。

技术领先也是很重要的一项硬实力,全新Jeep大指挥官首次在国产车型上采用了2.0T GME T4发动机,发动机匹配的是ZF 9速手自一体变速箱。

作为黄金动力系统,

2.0T+9AT这组“超强心脏”

领衔的Jeep 4X4 SUV智能科技体系也让大指挥官产品力更加出色,在日常行驶路面动力充沛,换挡平顺,达到更好的燃油经济性,而在四驱模式,则可以承受更大扭矩,发挥更好的全路况能力。

每个工艺车间严谨高效的相互配合,才能最终落实和确保一辆合格的产品诞生,大指挥官的长沙WCM工厂正由于大量高科技设备的应用和严谨的工艺管理态度,才能更好的保障品质。