发动机运转的关键是把活塞在缸体内的直线往复运动转换为旋转运动,这其中的核心部件就是曲轴。而船舶用的曲轴自重大、受力大,工作时磨损大,要求制作精度极高,而且,它的寿命也必须足够长,因为船只一旦在海上失去动力,遇上风浪就面临倾覆之灾。要满足这一系列要求,整个曲轴造起来十分困难。

出品| 网易新闻

作者| 陈俊宇,清华大学机械工程系博士研究生

一提到发动机,大家首先能想到的多是汽车发动机。其实,发动机不光用在汽车上,船、便携式发电机等等需要旋转动力源的地方都用得到。

发动机主要分两种,一种是汽油机,一种是柴油机。汽油机烧汽油,其燃料的分子量小,能够快速燃烧,一个缸里的混合油气烧完,可以马上进下一管儿气,这样就能让发动机输出较高的转速。而柴油机烧柴油,柴油分子量大,虽然燃烧的比较慢,但却能释放很大的能量,让发动机输出较大的力量。

所以,一般需要动力比较大、转速要求不那么高的,例如大型卡车、大型货运商船、便携式发电机组,就会选用柴油机作为动力源;如果既要求动力又要求速度,比如军舰大船,一般会使用蒸汽轮机或者燃气轮机,再高端一些的会用核动力的蒸汽轮机。

(一)发动机中的核心部件:曲轴

发动机的运动原理不算难,如下图所示,关键是把活塞在缸体内的直线往复运动利用曲轴转换为旋转运动。动图最后显示的就是曲轴——一根“弯曲的轴”,这根弯曲的轴被活塞来回拽着就转了起来,把动力输出出去。

(发动机的运动原理)

机械零件的安全一般来说要在受力上考虑两个因素:一个是别吃太大的劲儿,很容易直接脆断;另一个是别翻来覆去循环着吃劲儿,很容易疲劳断裂。曲轴这两样都占了:要给外界输出力量,会吃很大的劲儿;要转起来,一会儿这个方向的力、一会儿那个方向的力,很容易疲劳。同时,曲轴的样子还七拐八拐的,造起来本来就不容易,还要保证承受得住恶劣的受力环境,是很考验制造水平的一个零件。

特别是大型船用低速柴油发动机,要推动大船在海洋中航行,需要的动力十分巨大,为了承受这么大的力量,其曲轴常常十分巨大,有几十米长、几百吨重,这也给曲轴的制造带来了巨大的困难。零件小的时候,各种各样的加工手段都很成熟;零件一大,原本可以一体成型的零件就要分开制造,原本可以直接装在通用型机床上切削的,现在需要特制专用的机床能围着它转。

下面的图是汽车发动机曲轴和船舶柴油机用的曲轴,曲轴届的小兄弟跟曲轴届的老大哥,个头差距不是一般的大。

(汽车发动机曲轴)

(17年下线国内首支特大对接型曲轴12S90ME-C,总长度23.06米、重量为458.7吨)

(二)大型船用曲轴:别的早已造好,就等它了

船舶用大型曲轴是船用柴油机的核心部件,普通柴油发动机所使用的曲轴回转半径不会超过0.5米,而大型船舶柴油发动机中曲轴回转半径可至2.5米,由于这个部件自重大、受力大、工作时候的磨损大,这些都要求制造精度极高;曲轴还要求寿命够长,工作起来稳定可靠,在服役的20多年内最好别坏也别换,船在海上失去动力,一旦遭遇风浪,就会面临倾覆之灾。

要满足这一系列的要求,整个曲轴造起来十分的困难。有些特大型的船用柴油机,其曲轴成本甚至可以占到柴油机整机成本的1/3,曲轴的加工技术过去是中国制造行业中的一个弱项,每年都需要花费巨大的费用从国外进口大型曲轴,国产的曲轴长期处于供不上货的状态,常常是船都造好了,定制的柴油机还没有造好。

那曲轴是怎么造呢?一般分为成形和精加工两部分,成形就是先造出来个大致的样子,精加工就是在成形的基础上通过车削、磨削等方法把曲轴按照尺寸、表面精度要求等精确地切出来。

(1)成形:组合式生产

曲轴的成形方法跟它本身的大小关系是很密切的:小型曲轴主要采用模锻或铸造工艺一体式成形;船用中型柴油机曲轴的生产主要采用全纤维锻造成形及铸造;低速大型船用柴油机曲轴现阶段主要采用半组合式工艺成形。

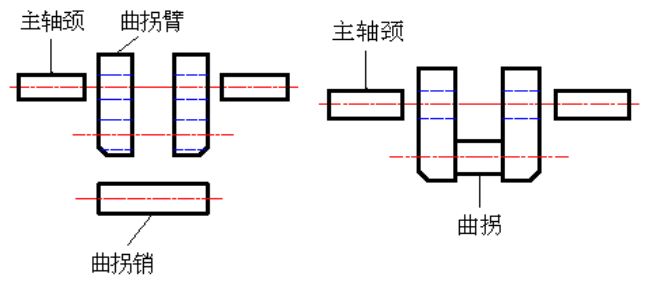

全组合大型船用曲轴就是把主轴颈、曲臂、曲拐销分别加工,然后将其装配在一起(如下图左);半组合大型船用曲轴则将曲臂和曲拐销加工成为一个整体(即曲拐),然后将曲拐和轴颈部件热压成整体(如下图右)。

全组合(左图)和半组合式(右图)曲轴(张文平,周倩,2016)

全组合曲轴的各直段是独立锻造的,通过热装或焊接起来,其刚度强度不如半组合曲轴,应用受限,因此半组合曲轴成为大型曲轴的成形技术应用主流。

大型船用曲轴的市场过去长期被韩国、日本、西班牙等几个具备制造大型船用半组合式曲轴能力的国家垄断着,05年以后,中国才陆续开始掌握大型船用半组合式曲轴的生产能力,近年来产能的扩张很快,如今,不仅满足能国内需要,而且开始部分出口国外。

大型曲轴生产的国产化大大缓解了中国造船业发展的瓶颈问题。但是我们的成形工艺与日本、韩国等传统造船大国还有很大的差距,普遍存在精度差、材料利用率低等问题。

(2)精加工:重型曲轴数控机床

仅仅实现曲轴的成形还是不够的,不论锻造还是铸造,其精度都很难直接达到设计图纸的要求,需要进一步的精加工,这就要靠曲轴数控机床的切削,把曲轴一点一点的切成需要的形状。

重型船用曲轴加工机床的样子如下图所示:

(德国产的重型曲轴数控机床)

重型曲轴数控机床包含四大核心部件:机床主轴,中心架,车刀架,旋风刀架。

(黑黑的那个大圆盘是机床的主轴系统,用于让曲轴转起来)

(白色的中心架用于支撑曲轴,一台机床有十几个中心架)

(车刀架,用于切削曲轴的主轴用于切削曲轴的主轴,曲轴的主轴参见上文中的曲轴示意图)

(旋风车架:用于切削曲轴的曲拐部分,曲拐的位置见上文中的曲轴示意图)

(曲轴不转,旋风车架旋转来切削曲拐部分)

在机床的四大部分中,与其他机床的最大区别就在于旋风车架,其定位精度要求十分高,如果进口,一个旋风车架就需要上亿人民币,国内曾经引进的一台机床,光旋风车架就花了1.4亿元。

2013年前,全世界只有德国、日本的两家公司具有生产重型船用曲轴加工机床的技术,中国在2013年突破了这项技术,研发制造了一台由两套车刀架与一套旋风刀架复合组成的一拖二机床,一次装卡即可完成大型船用低速柴油机组合曲轴的主轴颈、法兰和曲拐颈的半精加工及精加工,打破了国外的技术垄断。