芝能汽车出品

碳化硅晶圆,具备高击穿电压、低导通电阻和高热导率等优点,是功率器件的理想材料。相较于传统硅,碳化硅具有更多优势,包括提高效率和在更高温度下运行的能力,这对高性能应用至关重要。

近两年更是广泛应用于新能源汽车和电动汽车中的逆变器和充电装置中,帮助用户实现更长的续航和提供快速充电体验。根据行业预测,碳化硅市场预计将随着电动汽车的日益普及而增长,尤其是高端车型将十分依赖这项技术来提高性能。

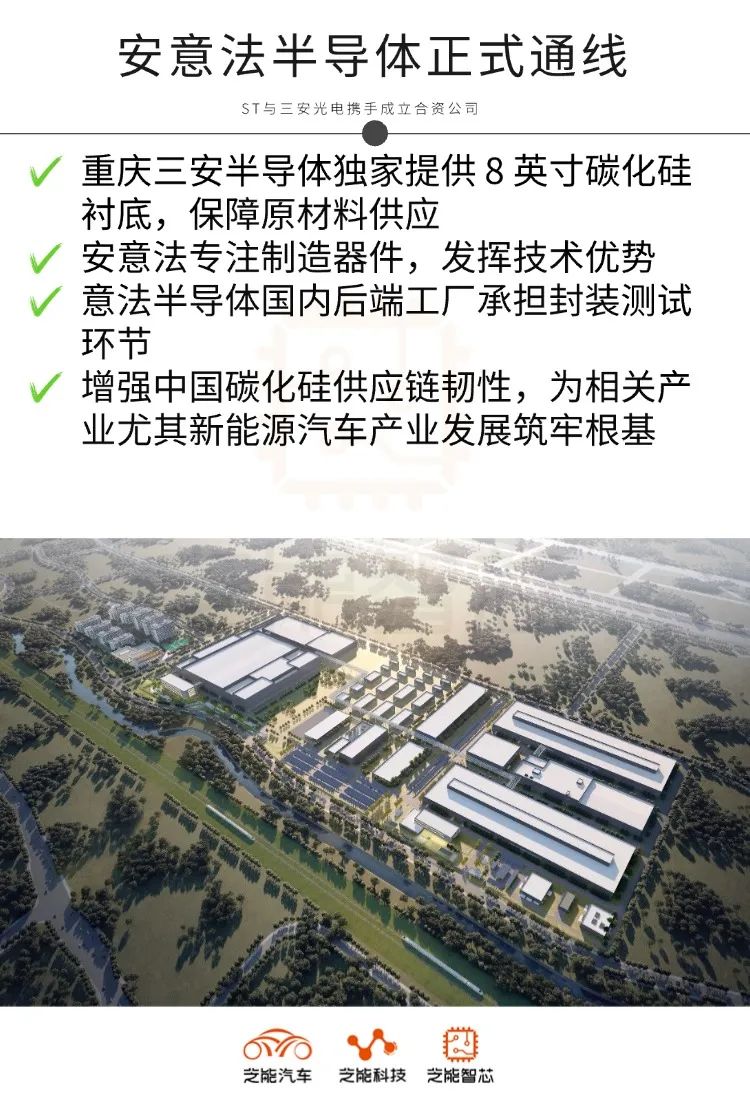

在中国,不仅是新能源汽车,工业电源、数据中心、可再生能源系统及能源等市场也对碳化硅有如饥似渴的需求。2025 年,全球半导体行业的巨头意法半导体携手中国化合物半导体龙头企业三安光电,共同宣布他们在重庆设立的 8 英寸碳化硅晶圆合资制造厂—— 安意法半导体有限公司正式通线。该合资厂作为意法半导体在中国实现本地化供应链的前端,它的通线具有重大意义。山城重庆,迎来了半导体产业一个具有里程碑意义的时刻。

芝能汽车出品

碳化硅晶圆,具备高击穿电压、低导通电阻和高热导率等优点,是功率器件的理想材料。相较于传统硅,碳化硅具有更多优势,包括提高效率和在更高温度下运行的能力,这对高性能应用至关重要。

近两年更是广泛应用于新能源汽车和电动汽车中的逆变器和充电装置中,帮助用户实现更长的续航和提供快速充电体验。根据行业预测,碳化硅市场预计将随着电动汽车的日益普及而增长,尤其是高端车型将十分依赖这项技术来提高性能。

在中国,不仅是新能源汽车,工业电源、数据中心、可再生能源系统及能源等市场也对碳化硅有如饥似渴的需求。2025 年,全球半导体行业的巨头意法半导体携手中国化合物半导体龙头企业三安光电,共同宣布他们在重庆设立的 8 英寸碳化硅晶圆合资制造厂—— 安意法半导体有限公司正式通线。该合资厂作为意法半导体在中国实现本地化供应链的前端,它的通线具有重大意义。山城重庆,迎来了半导体产业一个具有里程碑意义的时刻。

8英寸碳化硅

(SiC)

晶片大约是6英寸晶片的1.78倍,显著增加了每个晶片的管芯数量

(DPW)

。

因此,可以用相同数量的原材料生产更多的SiC器件,降低单位成本,满足日益增长的市场需求。

这也标志着意法半导体朝着在中国建立完整的SiC本地供应链的目标迈出了重要一步。

2023 年中国新能源汽车市场实现了爆发式增长,全年销量达到949.5万辆,同比增长38%,渗透率达到31.56%。中国成为全球首个新能源汽车产量突破千万辆的国家或地区。

同年6 月,意法半导体与三安光电宣布将在重庆建立合资厂,计划总投资约230亿元人民币

(约32亿美元)

。

这一决策不仅回应了中国政府对新能源汽车的强力推动,也符合市场对于高性能半导体的日益增长的需求。如今通线按计划达成,预计该项目于2025年四季度将开始生产。

这一布局会给中国半导体产业带来怎样的变革?意法半导体与三安光电的强强联合,又将如何重塑全球半导体市场的格局?

作为一家深耕中国市场40 余年,全球排名前列的半导体公司,意法半导体提供包括微控制器、功率器件等半导体产品及解决方案,同时也在中国构建起涵盖研发、制造、封测的完整业务体系,涵盖了汽车、工业、消费电子、通信和计算机等多个领域。

作为中国化合物半导体领域的龙头企业,其生态覆盖 SiC、GaN、LED、光通信、RF 等多个领域,拥有中国最大的化合物半导体代工能力。

秉持 “在中国,为中国” 的战略,意法半导体一直在积极组建本地设计与测试团队,以及技术创新中心等,与三安光电合作建设碳化硅合资厂,可以更好的“为中国”实现关键产品供应链本地化,深度融入中国市场。对三安光电而言,与意法半导体的合作也能进一步强化其在 SiC 产业链中的地位。

双方的合作,形成了完整的本地化 8 英寸 SiC 晶圆供应链;双方合作还能实现资源共享、技术互补,共同推动中国半导体产业迈向新高度,在全球半导体竞争格局中占据有利位置。

正因如此,重庆三安意法半导体碳化硅项目一开始就备受瞩目。历时近2 年筹备建设完成的安意法半导体,在全面达产后将有力满足全行业,尤其是近年来国内高端新能源汽车、工业电力和能源应用对碳化硅的旺盛需求。

通线后,重庆三安半导体有限责任公司将为合资厂独家提供 8 英寸碳化硅衬底,保障原材料供应;

安意法半导体有限公司则专注于8 英寸SiC晶圆生产制造,发挥技术优势;

安意法产出的碳化硅晶圆也将在ST位于深圳的后端工厂完成封装测试,从而在国内形成从衬底-外延-晶圆-封装的8寸碳化硅全环节产业链。

这种紧密协作将极大地增强中国碳化硅供应链的韧性,特别是为新能源汽车以及工业应用等产业的持续创新提供关键支持。

2024年,中国的新能源汽车年销量突破了10

00万台,如下所示新能源汽车的增长非常迅猛。

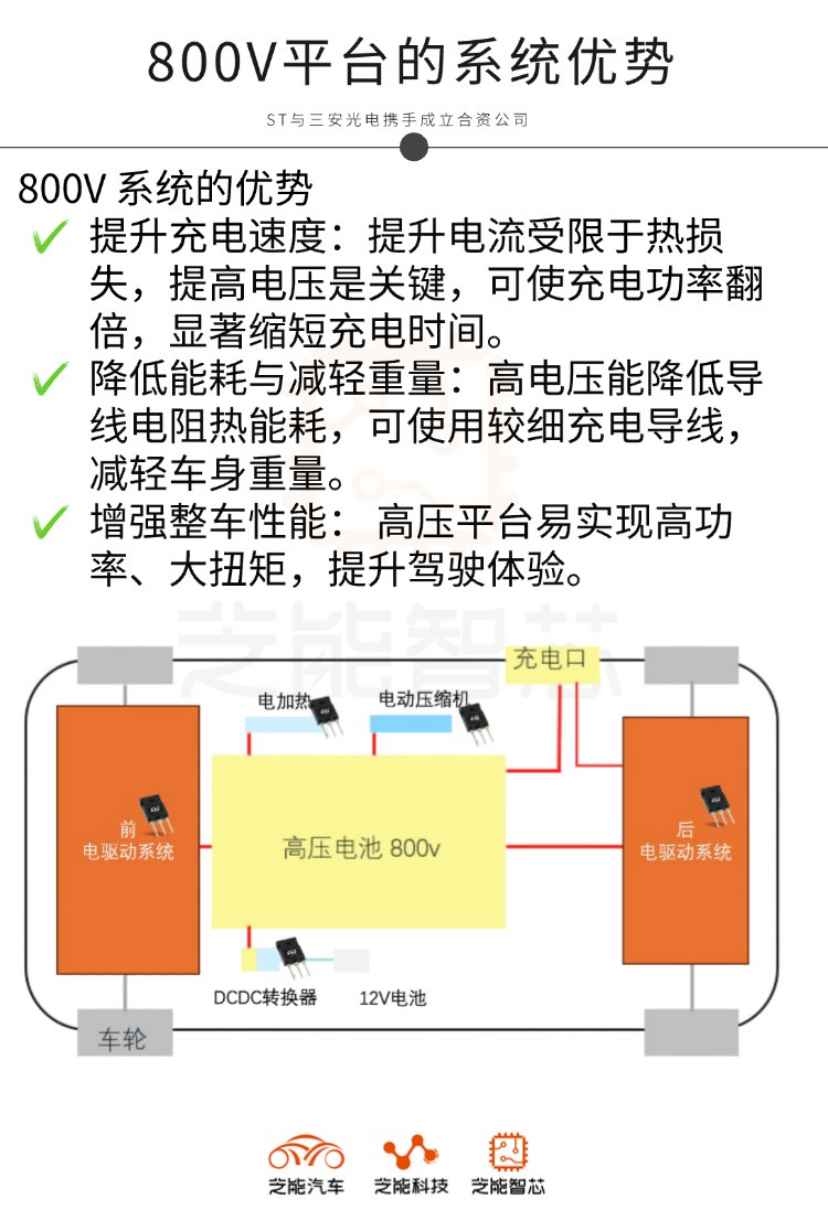

在新能源汽车尤其是高端车型普及的情况下,更低的能耗和更快的充电速度是最重要的技术瓶颈。当充电和加油一样快,那么届时电车将没有短板。电动汽车的800V高压平台,以及平台中的碳化硅

(SiC)

技术,正是推动快充和低能耗技术进步的核心要素。

“充电5分钟,续航400km” 是众多车企追求的目标。

依据功率公式P = VI,一般来说有两种选择可以加快充电速度:增加电流

(I)

或增加电压

(V)

。要提高充电速度,提升电流会因热损失问题受到限制,而提高电压则成为关键。800V高压平台,将电压提升,可使充电功率翻倍,显著缩短充电时间。

整个系统电压平台的高电压能降低导线电阻产生的热能耗,还能使用较细的充电导线,减轻车身重量。在电动汽车整车运行层面,当电流不变时,电池电压越高,电机功率和驱动效率越高。

“800V高压平台”在汽车行业内已经成为黑科技的代名词,高功率和大扭矩可以全面提升驾驶体验。

但高电压平台也会带来一些工程上的问题。在高电压下,传统的硅基功率器件

(如Si IGBT)

已接近性能极限,无法满足更高的电压需求。

尽管硅因其成熟的技术和成本效益在许多应用中仍然是一种关键材料, 但是碳化硅

(SiC)

作为一种宽禁带半导体材料,具有高耐压、低损耗、高温稳定性等性能,从而可以更好地支持800V高压平台的实现。

于是,碳化硅器件的需求呈爆发式增长。在车载逆变器、充电器、DC/DC转换器、电动压缩机、PTC等部件以及直流充电桩中,SiC的需求日益增强。

通常一台新能源四驱的产品,需数十颗 SiC 器件,

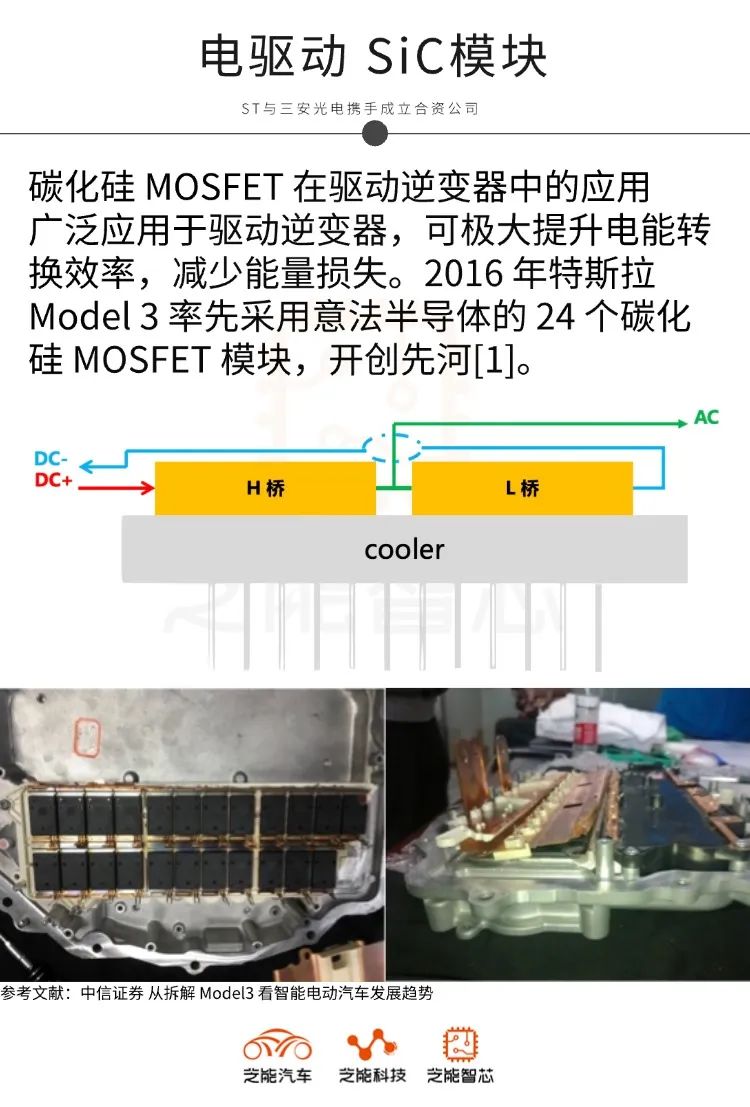

如特斯拉 Model 3 后驱动搭载 24 颗 SiC MOSFET模块

(见注1)

,

四驱版本需要48颗。其他车载 OBC 、DC/DC 转换器通常需要1-2和1-3个器件等,如果从单个MOSFET来算,一台四驱的800V电动汽车需要110颗左右的SiC MOSFET。

碳化硅MOSFET能够极大地提升电能转换效率,减少能量损失。以一辆续航500km的新能源汽车为例,使用碳化硅MOSFET的逆变器可使能量损失降低10% - 15%,从而增加续航里程。2016年,特斯拉率先在Model 3上采用意法半导体的24个碳化硅MOSFET模块,这样的设计也成为开创先河的设计

(见注2)

。

如果说在400V系统下,碳化硅的选用是可选的,那么在800V系统中,碳化硅就是标配。它连带着车载充电机、DC - DC转换器,电动压缩机和PTC都采用了碳化硅技术,也就是我们所说的纯血800V系统。

◎

车载充电器:采用碳化硅技术后,车载充电器能实现更高的充电功率和效率。传统充电器充满电可能需要数小时,而采用碳化硅技术的充电器可将时间缩短至半小时甚至更短,大大提升了用户体验。

◎

DC - DC转换器:负责车内不同电压等级设备的电力分配,碳化硅的应用提高了其电压转换效率,确保为车载音响系统、车灯等各种设备稳定供电。

◎

电动压缩机和PTC加热器:作为电动汽车热管理系统的关键部件,电动压缩机和PTC-加热器可从碳化硅技术中受益匪浅。在这些组件中使用碳化硅器件可以提高功率效率,增加乘坐舒适性,提高电池和电机性能,使其非常适合800V高压平台。

800V高压平台与碳化硅技术相互依存、协同发展,在中国的纯电动汽车蓬勃发展下,800V电气架构升级成为长期趋势,碳化硅将成为新能源汽车和相关产业发展的刚需。

中国的新能源汽车产业,马上就要面临一个问题:碳化硅够不够?

中国新能源汽车市场的快速崛起,推动了碳化硅

(SiC)

产业的高速发展,为这一先进半导体材料带来了前所未有的市场机遇。

然而,要充分抓住这一机遇,构建安全、稳定、可控的本地SiC供应链是必不可少的,因为碳化硅已成为新能源汽车产业升级的核心瓶颈之一。

从初步统计的结果来看,2024 年中国 SiC 衬底的设计产能扩张大约在 321 万片左右

(6 英寸折算)

,2024 年中国 SiC 晶圆产能大约在 200 万片

(6 英寸折算)

。

根据目前的产品良率还有待提高,特别是用在可靠性较高的新能源汽车场合。当前,中国SiC产业比较依赖海外供应链,这意味着在贸易摩擦、地缘政治风险等不确定因素下,供应链有中断风险,影响新能源汽车行业的可持续发展。

建立自主可控的本地SiC供应链,不仅能够加强供应链韧性,还能有效降低生产和物流成本,让SiC产品在保持行业高质量标准的同时,还具备有竞争力的价格。

安意法的成立,对于中国新能源汽车来说,SiC器件有了充足的产能,对中国新能源车规模化SiC上车及后续车辆产能爬产,以及工业电源和能源应用等提供了有序保障。

◎

技术门槛高:SiC

(碳化硅)

材料的制造过程,包括生长步骤,极其复杂,需要先进的研发能力和尖端的生产设备。例如,在SiC晶体生长过程中很容易出现缺陷,直接影响器件性能。克服这些技术挑战需要长期的技术专长、大量的财政投资和人力资源。

◎

成本控制难:目前,8英寸SiC晶圆的制造成本依然居高不下,导致SiC器件价格昂贵,限制了大规模商业化应用。如何降低生产成本并提升SiC器件的性价比,是产业能否大规模普及的关键。

安意法的成立标志着国产SiC产业迈出了重要的一步,以及本地SiC生态正在逐步走向成熟。

通过本地化供应链,从原材料采购到产品制造,减少中间环节,降低运输成本,使国产SiC产品具备更强的价格竞争力。