出品| 网易新闻

作者| 须臾千秋

编辑| 史文慧

你知道东南亚的第一大跨海桥梁叫什么名字吗?巧得很,它名字里不带第一,而是叫“槟城第二跨海大桥”。

(槟城所在位置)

过去,槟城与大陆之间根本没有桥梁,交通全靠驳船。直到1985年,一座由韩国建造的槟威大桥将槟城与大陆联结了起来,这才结束了槟城不通陆路的历史。

可是,随着槟城经济的发展和汽车的普及,这座大桥很快就不堪重负了。到2010年代,要通过13公里的槟威大桥,经常得堵上2、3个小时的车。再不想些别的办法,槟城就没法发展了。

2000年,中国企业以设计建造总承包模式,承建了槟城二桥项目,项目自2009年开工建设,到2014年3月1日正式通车,这是马来西亚第九个五年发展计划最大的项目,总投资14.5亿美元。

它全长24公里,其中海上桥长16.9公里,陆上引桥6公里,主桥为长475米的三跨双塔H形斜拉桥。桥梁设计时速80公里/小时,分为双向4车道和双向摩托车道。平面线形采用“S”形曲线和两次起伏的立面线形,使大桥在景观效果和行车舒适性上均达到良好的效果。

远处望去,大桥如同一条巨龙,蜿蜒横卧于蔚蓝大海之上。

(一)环境频繁变化施工标准不一,在马来西亚建桥挑战真不小

对建筑的耐久性而言,最可怕的不是单一的高腐蚀性环境,而是环境的频繁变化。

而槟城二桥正处于这样一个频繁变化的环境中:昼夜温差带来的温度变化、潮汐带来的腐蚀性海水变化、强烈的太阳辐射和降雨交替带来的干湿变化、降水形成的淡水和海洋中的高盐海水带来的盐分变化……这种不停变化的环境给大桥的混凝土材料带来了沉重的负担。

除此之外,海水运动的物理冲刷和海洋生物的腐蚀问题也十分严峻。这些热带地区施工的恶劣自然环境都是中国建筑企业在国内很少经历到的。

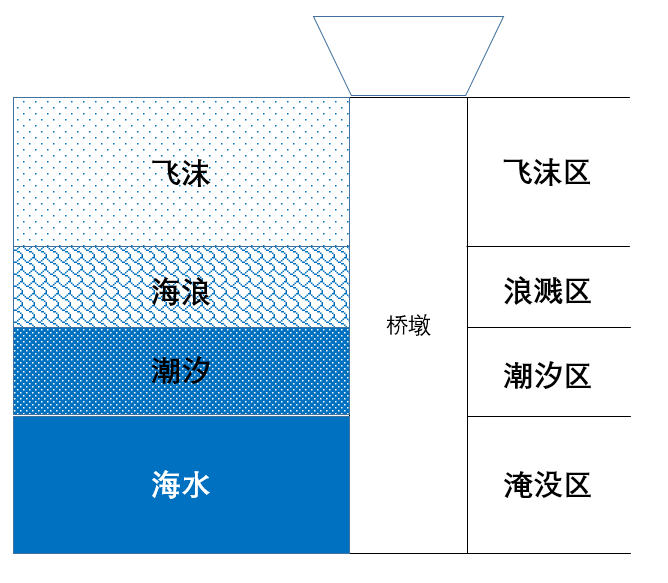

(海洋环境示意图,受害最严重的是飞沫区)

除了自然环境的恶劣外,规范标准的不统一也增大了设计和施工的难度:不仅马来西亚采用的当地标准与中国标准不同,而且马来西亚内部的标准也多有差异,而且,与最新的英国标准BS和欧洲标准EN对混凝土的控制指标也存在差异。许多耐久性指标在国内较少采用。

因此,中国的施工企业必须因地制宜地采取设计方案,对当地的标准和通行的英国标准都要有深入的理解,并符合当地的工程惯例才行。

(被海水腐蚀的混凝土结构)

为了增强大桥结构的耐久性,槟城二桥采用了较大矿物掺合料含量的高性能混凝土。

由于马来西亚当地粉煤灰的产量很低,性能亦不稳定,其它矿物掺合料的产量也很低,因此这种混凝土在马来西亚的应用很少。为此,工程特意从中国、日本和新加坡等地进口了粉煤灰、矿渣和硅灰,成功配制了力学强度极高,而且流动性好、水化放热量低、抗渗性能优良的高性能混凝土。这种混凝土不仅本身致密度高,而且不易在施工时产生裂缝,给外部环境中的有害物质以可乘之机。

而且,混凝土管桩和钢管桩需要时常浸泡在水下,光靠自身的防腐能力是不够的,因此,施工方还采取了外设的防腐保护。

其中,混凝土管桩的表面喷涂硅烷涂层以与水隔绝,钢管桩喷涂环氧树脂并辅以牺牲阳极保护。这样,海水会优先腐蚀与钢结构相连的活泼的锌合金块,同时保护较为稳定的钢结构。

对位于浪溅区和水位变动区等处的海上承台、墩柱、塔柱下部等所处环境条件恶劣的部位,施工方均采用了喷涂硅烷涂层附加措施,使得钢材和混凝土不与腐蚀性海水直接接触。硅烷涂料具有很低的表面能,这使得其具有良好的疏水防水性能,加之良好的耐热性能和耐腐蚀性能,硅烷作为耐腐蚀涂料的性能十分优异。

在施工过程中,施工方还采用了骨料遮阳、加冰水等措施来降低混凝土的温度,使之不高于36℃。通过在结构内埋设冷却水管,通冷却循环水的方式来控制混凝土的最高温度和温度梯度。这可以大大降低混凝土内部的温升变形,控制混凝土开裂,从根本上提高混凝土耐久性。

(二)要把5100多根预制桩准确无误敲进海底,这绝对是一项技术活儿

槟城二桥总长达24公里,主要采用密布的预应力高强度混凝土管桩(PHC桩)基础进行大桥的承重。

这种桩与一般的现场灌注桩不同,是预先在工厂中生产的,采用先张预应力离心成型工艺,并经过10个大气压(1.0Mpa左右)、180 ℃ 左右的蒸汽养护,制成一种空心圆筒型混疑土预制构件。

大桥的桩基础采用锤击法施工,共计打入了5100多根直径1米的PHC桩。这种施工方式虽然预制化程度高,简便快捷,但也有很高的技术含量,施工中很容易出现桩偏位、桩身裂缝、桩顶碎裂等质量问题。

(预应力高强混凝土管桩)

在水上进行沉桩作业,沉桩过程受潮汐、风浪、锚缆松弛以及施工区域复杂的地质情况等制约,很容易发生沉桩的移位。

要应对这种沉桩移位,必须对沉桩作业实施精确的控制。在打桩船工作时,沉桩施工员必须实时观察打桩船的锚位变化情况,不断重新调整锚位。不过,这种调整和纠偏本身也有学问,如果在锤击入土较深后发现桩身偏位过大,不仅不能强行纠偏,而且不能贸然拔桩,而是应该继续沉桩并采取其它补救措施。

PHC桩在打桩过程中很容易出现桩身裂缝。由于桩本身的质量存在一定差异,加之不同位置的桩需要穿透的地质环境也很不同,因此很难保证锤击的力度恰好合适。

为了减少这种将桩打裂的情况,尽可能地提高安全性,工程采用了重锤轻打的原则进行施工。此外,工程还选用钢丝绳作为锤垫,以起到对锤击能量有效的削峰作用,并根据力学监测结果及时调整锤击受力。

即使桩身产生裂缝也不要紧,工程采用了先进的修复手段对PHC桩进行修补。

这是一种以碳素纤维布作为基础,浸渍环氧树脂的修补材料,它具有高强度、重量轻、高弹性以及耐腐蚀性能,抗拉强度可达钢筋的十倍。将这种材料垂直于裂缝粘贴在桩身上,可以将桩基形成受力整体,不仅修补了裂缝,而且提高了桩基整体的刚度、强度、抗裂性以及防腐能力。