2.地基与基础工程部分

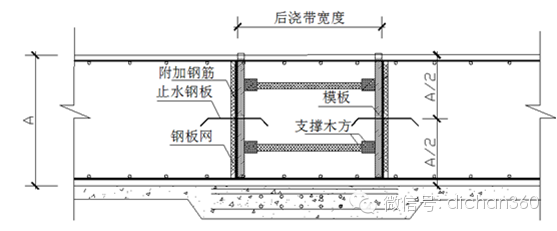

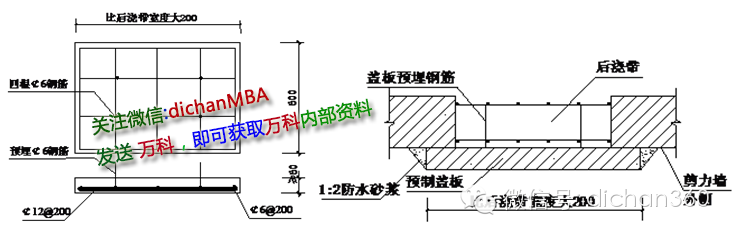

基础筏板后浇带留置

1

材料:钢板止水带、钢板网、木模板、钢筋。

2

工具:电焊机、铁皮剪子、电锯。

3

工序:焊接附加钢筋→

安装止水钢板 →

裁剪、

安装钢板网 →

安装、加固模板。

4

工艺方法:根据筏板厚度、止水带位置,沿止水钢板长度方向中心点焊

Φ12

附加钢筋,间距

300~500mm

。

将附加钢筋与筏板上下层钢筋连接以固定止水钢板,止水钢板槽口应朝向迎水面。根据止水钢板位置及筏板厚度裁剪钢板网,在止水钢板的上下部位安装钢板网,钢板网位于附加钢筋内侧并与筏板钢筋绑扎。

在钢板网的外侧支设模板,模板上口根据钢筋间距锯出槽口,控制好钢筋保护层厚度及钢筋间距,支撑加固方木间距不大于

500mm

。

5

控制要点:止水钢板、钢板网的安装,模板支撑。

6

质量要求:后浇带宽度允许偏差±

10mm

。止水钢板固定顺直。

7

做法详图:

8

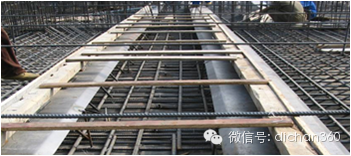

实例图

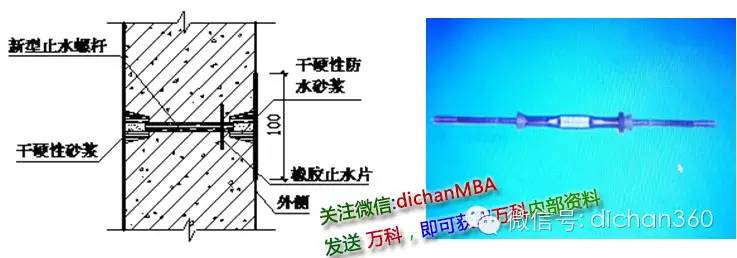

3.地下室外墙新型止水螺杆部分

3.1

材料:模板、止水螺杆、干硬性防水砂浆、膨胀剂、水泥基防水涂料。

3.2

工具:榔头、扳手、柱形刷、抹子、捣棍、灰板、刷子。

3.3

工序:安装内侧模板

→

安装螺杆

→

安装外侧模板

→

浇筑混凝土

→

拆模

→

清孔

→

干硬性防水砂浆填堵

→

刷防水涂料。

3.4

工艺方法:按照模板控制线支设好地下室外墙内侧模板。在模板上开孔,开孔位置应避开钢筋,间距

400~500mm

,安装新型中间防水两端可拆卸重复利用止水螺杆。在外侧模螺杆对应位置开孔并安装外侧模板。分层浇筑混凝土,每层厚度

≤600mm

。

•

松掉螺帽及拆除模板加固用设施料,用扳手卸掉螺杆两端可周转使用部分,拆除模板。用柱形刷清理孔内杂物,并在施工前

3

小时喷水湿润。填塞微膨胀干硬性防水砂浆与墙面齐平。表面刷一道水泥基防水涂料,洒水养护不少于

3

天。

3.5

控制要点:加固、浇筑、清孔、填塞、防水。

3.6

质量要求:螺栓孔端头填塞密实,防水处理到位。

3.7

做法详图:

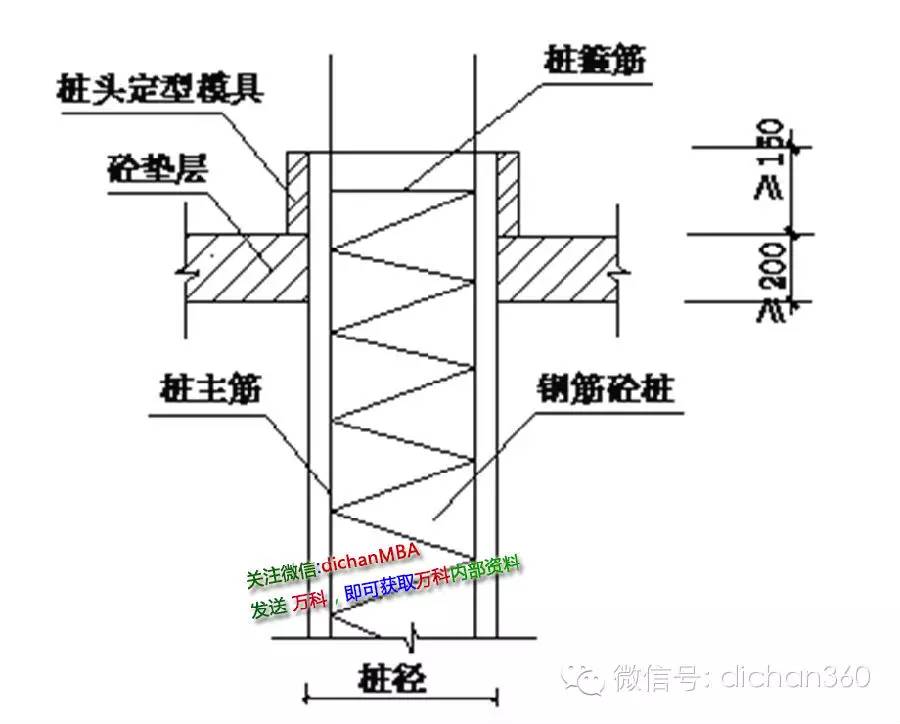

4 灌注桩免桩间土开挖施工

4.1

材料:混凝土。

4.2

工具:测量仪、墨斗、线绳、风镐、桩头定型模具、切割机、旋挖机。

4.3

工序:土方开挖

→垫层施工→

桩基定位

→桩位垫层破除→桩顶模板支设

→混凝土浇筑→模板拆除。

4.4

施工方法:桩基施工前土方开挖至垫层底标高施工混凝土垫层。先施工垫层后施工桩的方法(可有效控制虚桩长度、免桩间图开挖)垫层厚度一般不小于

200mm

,垫层顶标高比设计桩顶标高底

100mm

。

在施工完成的垫层上逐根弹线定位工程桩,放线尺寸比桩设计尺寸大

50mm

。

采用切割机、风镐对放线内垫层混凝土破除后,支设桩顶定型模板(比设计桩顶标高高

150

~

200mm

),浇筑桩基混凝土至模板顶面,浇筑时,应在桩顶位置加强振捣,消除顶部混凝土浮浆。拆除模板清理表面桩顶及混凝土垫层表面,达到防水施工基层要求。

4.5

控制要点:垫层厚度、桩顶标高。

4.6

质量要求:桩顶标高允许偏差为

+20mm

,

-30mm

,桩位偏差为正负

30mm

。

4.7

做法详图:

5 剪力墙后浇带预制盖板封堵

5.1

材料:防水砂浆、预制盖板、防水卷材。

5.2

工具:电动葫芦、电焊机、钢卷尺、抹子、线绳。

5.3

工序:盖板预制→

后浇带处理→

盖板安装→

抹面→

防水→

回填。

5.4

工艺方法:地下室剪力墙后浇带可采用预制盖板封堵、提早回填的方法进行施工,封堵盖板比后浇带宽不小于

200mm

,厚度应具有防水及抗回填土侧压力的能力。

安装前后浇带周边接触处应清理干净,根部防水卷材应进行保护。

找平后人工或电葫芦吊装安装第一块盖板,盖板预埋钢筋应与后浇带钢筋焊接牢固,盖板与基层及相互间座浆饱满,依次安装预制盖板至剪力墙顶部。盖板表面采用防水砂浆抹压密实平整。

防水附加层施工完大面积进行防水层施工。

防水满足要求后进行基坑周边回填土施工。

5.5

控制要点:预制盖板厚度、宽度、防水。

5.6

质量要求:预制盖板安装牢固,防水可靠。

5.7

做法详图:

6

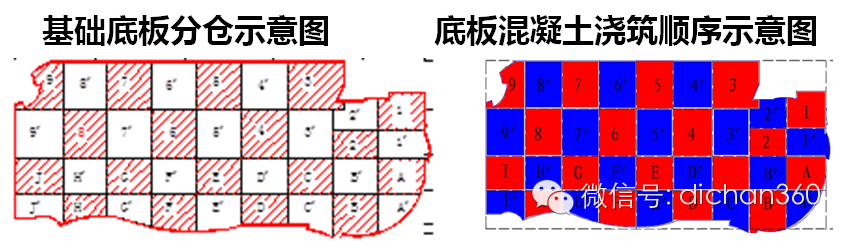

超大面积混凝土基础底板跳仓法施工

1

材料:商品混凝土、模板及支撑件、崩口收口网。

2

工具:混凝土输送管道、振捣棒、刮杠、测量仪。

3

工序:分仓划分→

混凝土分层分仓浇筑→

测温→

养护。

4

工艺方法:大面积基础混凝土筏板施工时,为有效控制混凝土内部温升防止裂缝,可采用长、宽方向分仓挑打的方式浇筑混凝土。

分仓划分应根据筏板厚度、结构形式、工程量、劳动力等确定,一般分仓长度不大于

30m

。

混凝土浇筑时,可按照“品”字跳仓施工,每仓内施工应根据热工计算分层进行,一次浇筑完成不留施工缝;相邻仓混凝土浇筑应在前一仓混凝土强度符合要求后进行浇筑,施工缝处安装快易收口网防止混凝土洒落。

混凝土浇筑过程中测温点及测温设施应提前埋设,表面覆盖和养护符合要求,控制温度差在

250C

以内。

5

控制要点:分仓分层、挑打、浇筑时间。

6

质量要求:混凝土振捣密实,无裂缝现象

7

做法详图

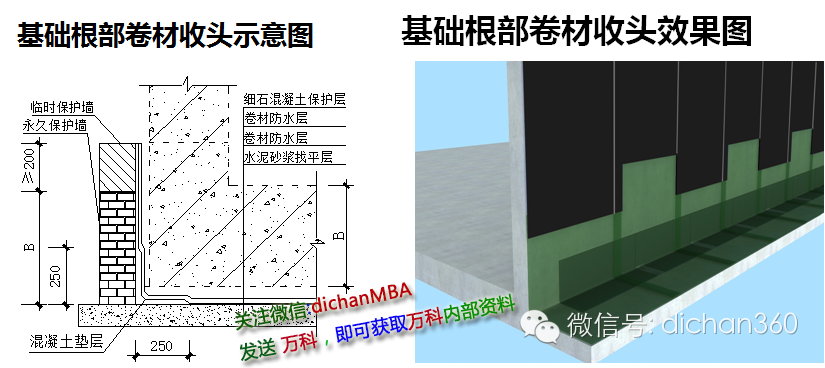

基础根部卷材防水接头处理

1

材料:防水卷材、粘接剂。

2

工具:喷枪(灯)、刷子、壁纸刀、铲刀。

3

工序:平面卷材铺贴

→

混凝土施工

→

基层处理→

立面卷材铺贴

→

保护层施工。

4

工艺方法:基础根部卷材先铺平面,后铺立面。平面卷材伸出基础外沿尺寸不小于

300mm

,相邻卷材长短交错,错开尺寸不小于

300mm

。混凝土基础施工完成后铺贴立面卷材时,

阴阳角处应为圆弧角,直径应大于

50mm

,应将接槎部位卷材揭开应清理干净,并对破损处修补。立面卷材相邻接头及上下层接头应相互错开不小于

300mm

,搭接长度合成高分子卷材不小于

100mm

,铺贴时卷材接头上部压下部,筏板导墙顶部接茬处应设防水附加层。

保护层应及时铺贴到位,防止划伤防水层。

5

控制要点:接头错槎、接茬顺序、甩出长度。

6

质量要求:防水卷材铺贴牢固、严密。

7

做法详图:

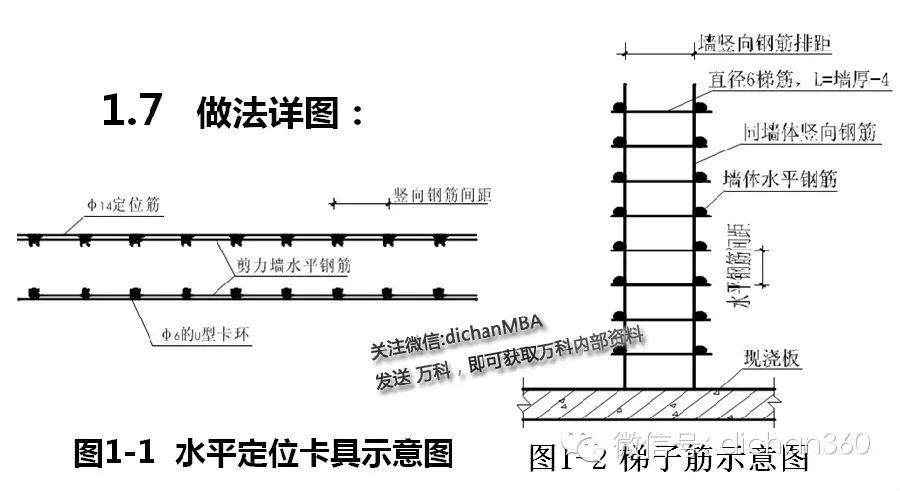

三.结构工程部分

1

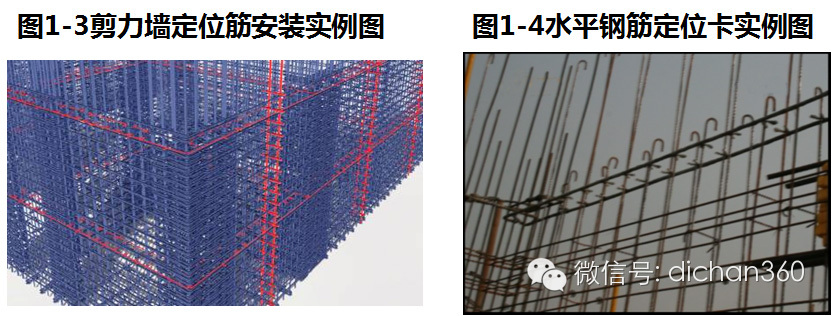

墙钢筋定位

1.1

材料:梯子筋、垫块。

1.2

工具:钢卷尺、水平钢筋定位卡具。

1.3

工序:墙体暗柱钢筋绑扎

→

安装墙身梯子筋→

安装水平钢筋及水平定位卡具→

墙筋绑扎→

安装保护层垫块。

1.4

工艺方法

:

剪力墙暗柱钢筋绑扎完成后,在剪力墙内自暗柱或转弯

100~200mm

处开始安放定位梯子筋,梯子筋安放间距不大于

2m

,并代替同位置竖向钢筋。绑扎竖向钢筋及水平钢筋,

在距上层现浇板面上

200mm

处安装工具式水平钢筋定位卡,全部钢筋绑扎完毕后按

1m

见方成梅花形安放模板定位撑筋及保护层垫块

。

1.5

控制要点:加工尺寸、安放位置及数量。定位筋两头做防锈处理。

1.6

质量要求:钢筋间距允许偏差

10mm

,保护层厚度允许偏差

±2mm

。

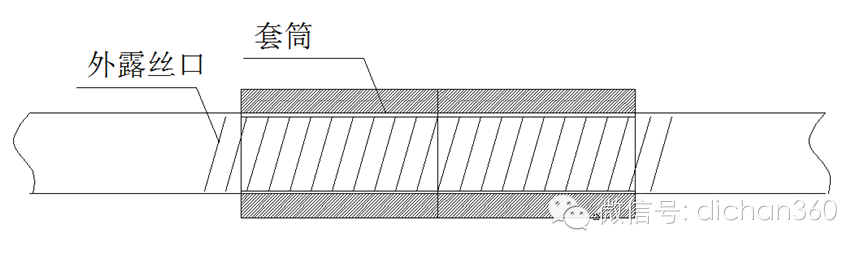

钢筋滚轧直螺纹连接

1材料:钢筋、连接套筒、保护帽。

2

工具:直螺纹滚丝机、扳手、砂轮切割机。

3

工序:钢筋下料

→

滚丝→

丝头检验→

直螺纹套筒连接。

4

工艺方法:根据钢筋料单采用砂轮切割机对钢筋切割下料,切口的端面平整并与轴线垂直。要求加工好的钢筋螺纹的丝头、牙形、螺距等必须与连接套筒一致,螺牙应无裂纹、无断牙及其他缺陷,丝头加工长度为

标准型套筒长度的

1/2

(选用套筒规格应符合表

2-1

),及时在套丝端安装塑料保护帽。套筒连接时,将钢筋丝头拧入经型式检验合格的连接套筒,用扳手拧紧,使钢筋丝头在套筒中央位置相互顶紧,再用扭力扳手校核拧紧力矩,标准型接头安装后的外露螺纹不大于两个完整丝扣。

5

控制要点:切割下料、螺纹加工、钢筋连接。

6

质量要求:切割端头平整、与轴线垂直,丝头长度公差为

+2P

,钢筋连接牢固。

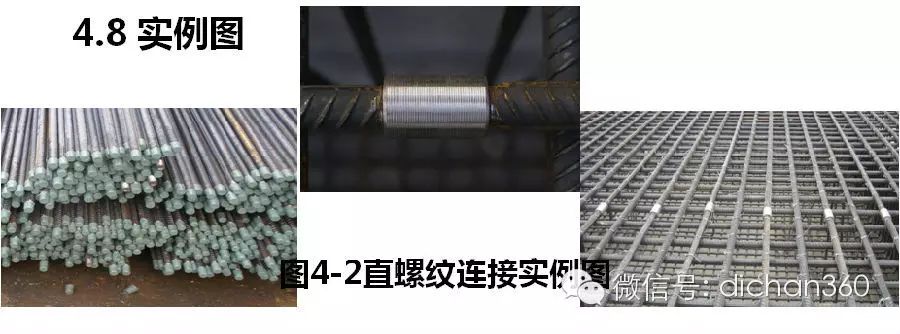

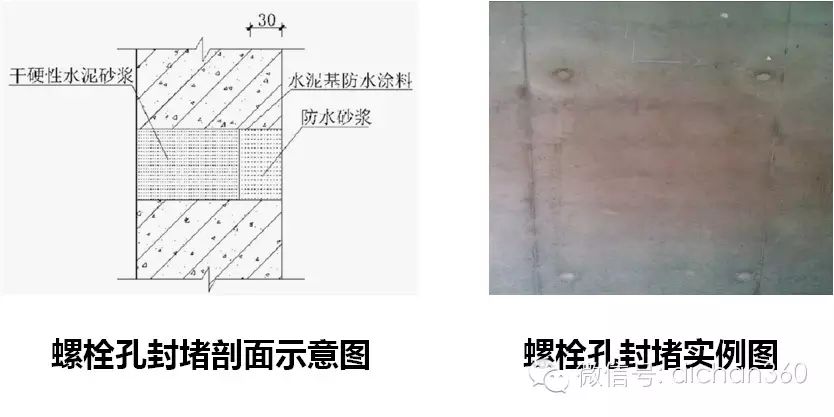

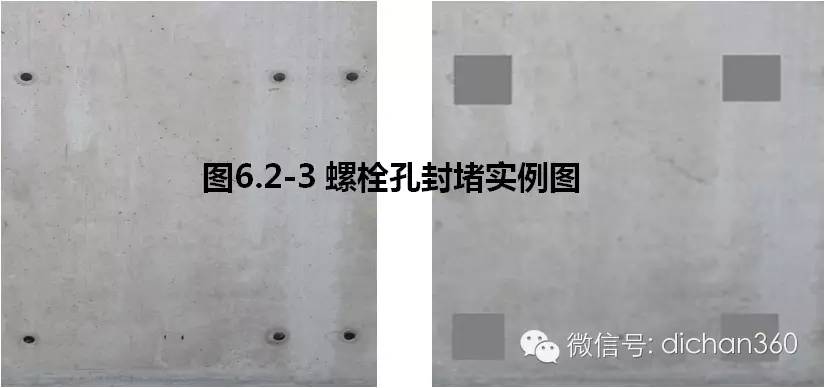

外墙螺栓孔封堵

1

材料:干硬性水泥砂浆、防水砂浆、膨胀剂、水泥基防水涂料。

2

工具:柱形刷、抹子、捣棍、灰板、木塞等。

3

工序:清孔

→

干硬性砂浆填堵

→

刷防水涂料抹防水砂浆

→

刷防水涂料。

4

工艺方法:用柱形刷清理孔内杂物,并在施工前

3

小时喷水湿润。孔内侧用圆锥形木塞堵紧,填塞微膨胀干硬性

砂浆至距表面

30mm

处,凝固后涂刷水泥基防水涂料,孔口抹防水砂浆,与墙面齐平,表面再刷一道水泥基防水涂料,洒水养护不少于

3

天。

5.5

控制要点:清孔、填塞、防水。

5.6

质量要求:填塞密实,防水处理到位。

混凝土及模板工程

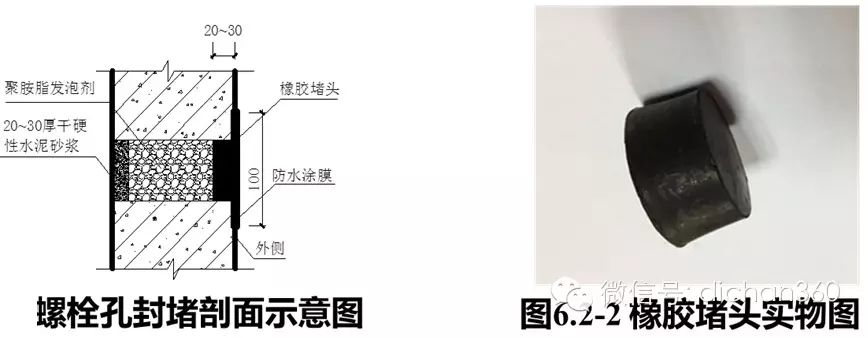

橡胶堵头封堵

.1

材料:橡胶堵头、聚氨酯发泡剂、干硬性水泥砂浆、防水涂料。

.2

工具:柱形刷、抹子、榔头、灰板。

.3

工序:清孔

→

橡胶堵头封堵→

打发泡剂

→

内墙抹干硬性砂浆

→

外墙刷防水涂料。

.4

工艺方法:用柱形刷清理干净外墙螺栓孔内杂物。用榔头将橡胶堵头打入外侧孔进行封堵(选用的橡胶堵头应为锥形,长度

20~25 mm

,直径比螺栓孔

大

2~5 mm

),外表面与外墙面平齐。从内侧打发泡剂至内墙面

20~30mm

处,填塞干硬性砂浆与墙面平齐。在外侧孔口周围涂刷防水涂料。

.5

控制要点:清孔、封堵、发泡剂填塞、防水。

.6

质量要求:封堵牢固、发泡剂填塞密实,防水处理到位。

.7

做法详图:

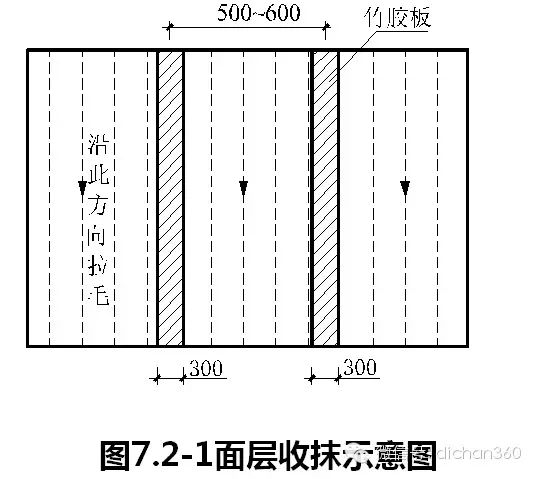

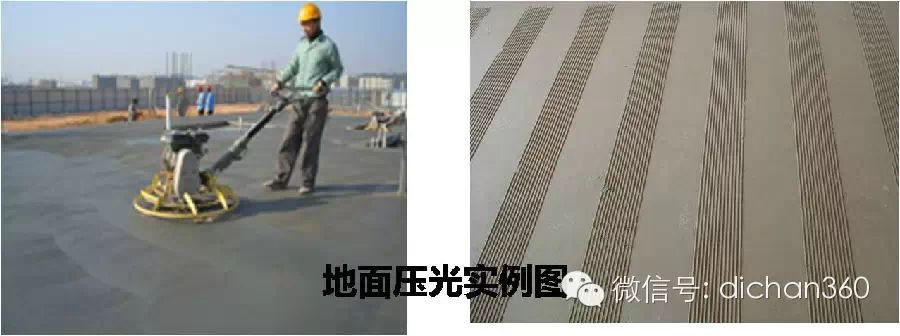

现浇板混凝土收面

1

材料:混凝土、

2m

长

300mm

宽镜面竹胶板、线绳。

2

工具:振动棒、平板振动器、刮杠、木抹子、抹光机、棕刷等。

3

工序:刮杠刮平

→

搓毛

→

抹光机收面

→

拉细毛。

4

工艺方法:混凝土浇捣后按标高控制线用刮

杆刮平,木抹搓毛,终凝前(人站在砼面上脚印深度不超过

5mm

时)用抹光机收压抹面后,用棕刷拉细毛。拉毛时脚下移垫

2m

长

300mm

宽镜面竹胶板交替后退施工,竹胶板中心间距为

500

~

600mm

,拉毛深度、方向一致。

5

控制要点:收抹时间。

6

质量要求:混凝土表面平整,拉毛宽度、间距均匀,方向一致。

砌体工程

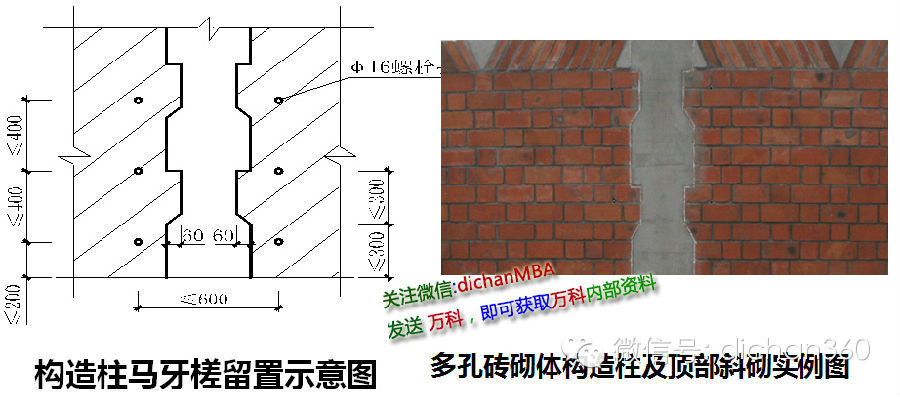

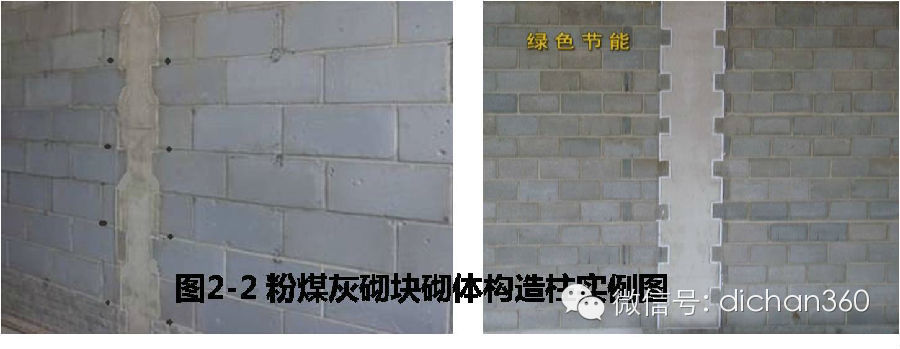

构造柱马牙槎砌筑

1

材 料:砖或砌块、砌筑砂浆、背胶海绵条。

2

工具:

Φ16

螺杆或步步紧、切割机。

3

工序:排砖

→

砌筑、留孔

→

贴海绵条

→

支模。

4

工艺方法:构造柱与砌体连接处砌成马牙槎,马牙槎先退后进,退后尺寸为每边

60mm

,高度不大于

300mm

,进槎下口砖裁成宽

60mm

,角度

45°

的斜

角。随砌随留穿墙孔,留孔水平距离不大于

600mm

,竖向间距不大于

400mm

,第一个孔离板面不大于

200mm

。支模前构造柱马牙槎边缘贴海绵条,安装模板时,为保证混凝土浇筑密实,应将一侧模板的顶端做成漏斗状,空心砖朝向构造柱的砖孔应封堵,防止漏浆。

5

控制要点:马牙槎高度、斜口、海绵条、螺栓孔。

6

质量要求:构造柱马牙槎进退位置尺寸偏差

±5mm

。

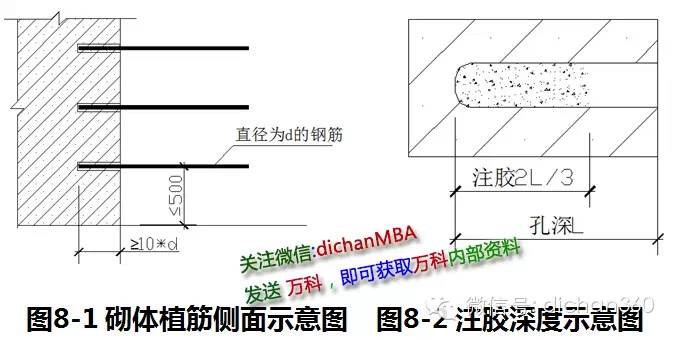

砌体植筋

1

材料:钢筋、植筋胶、丙酮。

2

工具:电锤、小型气泵、砂轮锯、磨光机、钢丝刷、气管、胶枪。

3

工序:植筋孔定位→钻孔→清孔

→

注胶

→插筋锚固。

4

工艺方法:根据配筋砌体要求,在现场进行放线定位,植筋孔竖向间距不大于

500mm

,与灰缝位置对应,距墙皮不小于

15mm

。

用电锤进行钻孔,孔径比所植钢筋直径大一个规格,深度大于钢筋直径的

10

倍。

用气泵、钢丝刷清孔后再用棉丝沾丙酮清刷孔壁。将植筋胶注入孔内至外表面

1/3

处。

植筋前,用棉球沾丙酮将钢筋的植入端擦拭干净,插筋时沿着一个方向旋转插至孔底至胶溢出为止。植筋胶固化之前,不得扰动。

5

控制要点:植筋孔定位、清孔、注胶、植筋。

6

质量要求:定位准确,清孔干净,注胶到位,植筋牢固。

7

做法详图

钢结构工程

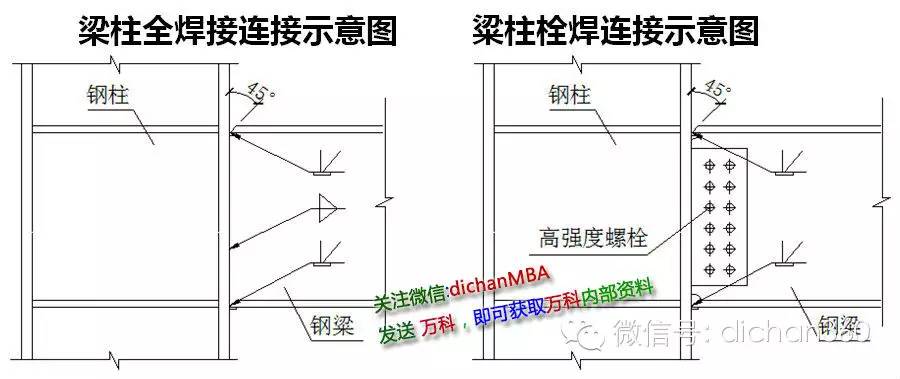

梁柱对接焊接

1

材料:焊丝、焊条、衬板。

2

工具:电焊机、角磨机。

3

工序:梁、柱固定

→

衬板安装

→

清理焊接面

→

下翼缘焊接

→

上翼缘焊接

→

清理。

4

工艺方法:

梁柱采用栓焊连接时,先安装高强度螺栓,完成初拧;梁柱采用全焊接连接时,焊前梁柱应临时固定牢靠。梁端上下翼缘板上口宜开设

45

o

(

-5

o

,

+10

o

)坡口,

焊接前安装不小于

6mm

厚衬板,衬板两端宽出翼缘尺寸不小于

50mm

,兼做引、熄弧板。焊前对坡口清理打磨,去除铁锈及油污等。

5

控制要点:焊接顺序、焊接方向、焊接参数。

6

质量要求:焊缝均匀、平直、饱满,成形美观。焊缝余高

0

~

3mm

。

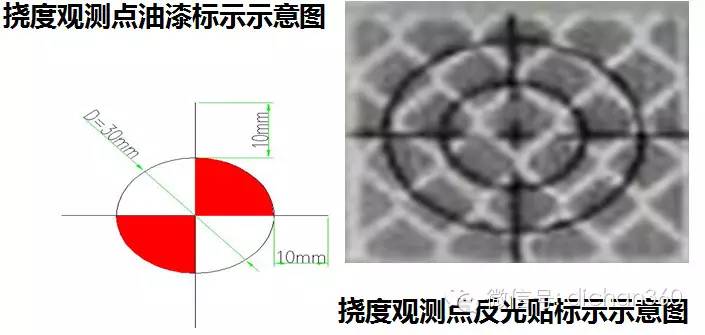

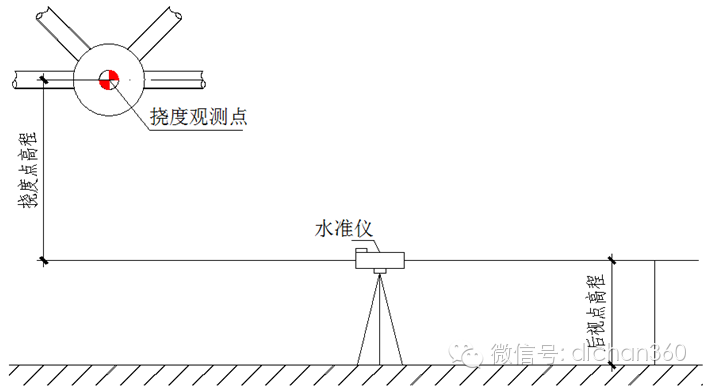

挠度观测点

1.材料:反光贴或油漆。

2

工具:抹布、钢尺、圆规、纸板、铅笔。

3

工序:位置确定

→

形式选择

→

设置标识。

4

工艺方法:挠度测试点设计无要求时,跨度大于

24m

时,一般在跨中及其四等分点处的下弦杆件上设置。根据现场条件可选用反光贴或油漆标识形式,尺寸宜为

30mm

×

30mm

。设置前需用抹布将标识位置构件表面清理干净,反光贴采用成品粘贴,油漆标示采用纸板镂刻法喷涂。

5

控制要点:位置、形式、尺寸。

6

质量要求:位置合理,标识准确,不易损坏,便于施测。

第四章 屋面工程

屋面细部

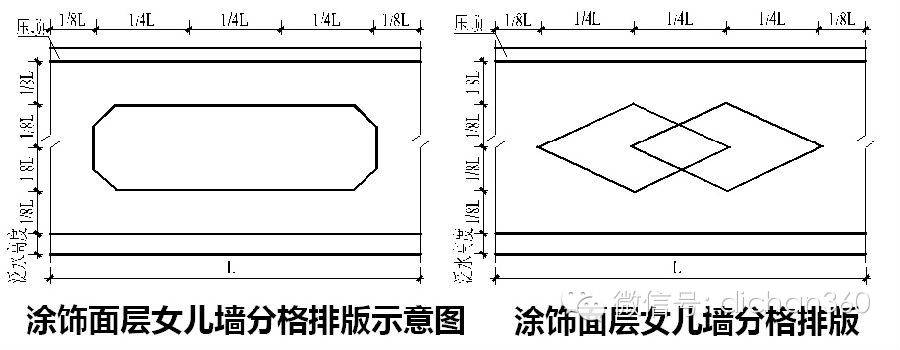

涂饰面层女儿墙

分格排版

1材料:10×10mm PVC分格条。

2工具:钢卷尺、墨斗、线绳。

3工序:尺寸量测 →

排版分格

→ 弹线定位

固定分格条→

抹面、压光 →

涂饰面层。

4工艺方法:测量女儿墙尺寸,设计装饰图案,用计算机排版,排版应遵循下列原则:

⑴

结合墙面尺寸,沿长度方向进行分格,分格间距2~3m,并与屋面分格缝对应;

⑵

在分格仓内,自墙中线向两侧分格布设装饰

图案,选型见图4.1-1~4.1-3;

⑶ 装饰图案应对称、居中、协调;

⑷

装饰图案轮廓采用10×10mm分格条镶贴,分格条交接处应45°拼接;

⑸

装饰图案可采用不同颜色涂料与大面积分色,颜色应与大面积协调。弹线定位,安装固定分格条。

5控制要点:图案比例、套色、居中对称。

6质量要求:装饰图案比例协调、对称居中、分格条拼接严密粘结牢固。

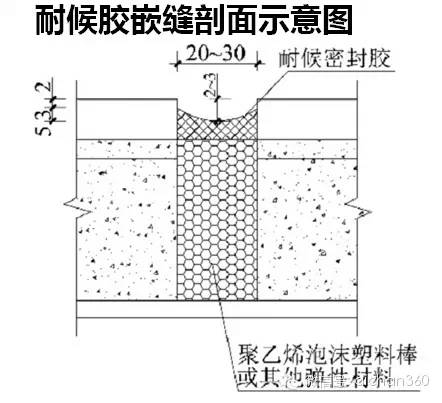

面层分格缝嵌缝.

耐候胶嵌缝

1材料:耐候密封胶、泡沫棒、美纹纸。

2工具:钢丝刷、吹风机、压轮、胶枪。

3工序:清理分格缝 →

填嵌泡沫棒 →

贴分色纸

→

打胶

→ 胶面修整、清理。

4

工艺方法:用钢丝刷清理缝内杂物,加压水冲洗干净,吹风机吹干缝槽。填嵌背衬泡沫棒,用胶轮挤紧塞实,表面压平,泡沫棒宽度应大于缝宽的20%,泡沫棒嵌填深度不小于10mm,碾压后表面低于面层不小于9mm。打胶前在缝槽两侧贴美纹纸防止污染面层。缝壁涂刷基层处理剂,待其表干后,用胶枪把耐候胶均匀挤入缝内,用专用工具或用手指蘸水

捋光、顺平。胶层厚度应为5~6mm,胶面低于面层2~3mm,表面应呈凹弧形,十字交叉处形成“X”形。打胶完成后取下分色带,裁割清理砖缝处溢胶。

5 控制要点:泡沫棒嵌入深度、打胶厚度、观感、饰面防污染。

6

质量要求:打胶密实平整、连续饱满、光滑无气泡、牢固无开裂、边沿整齐

。

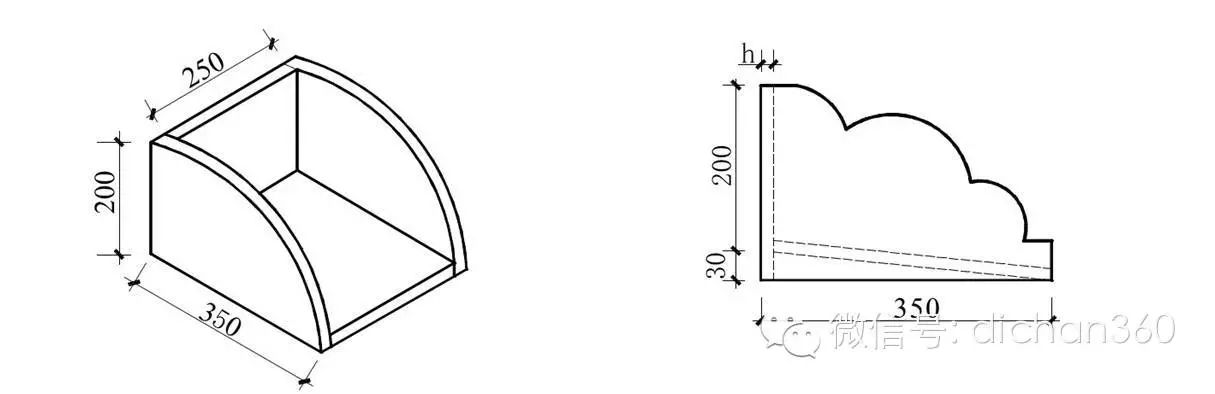

水簸箕

1

材料:石材、云石胶、耐候密封胶。

2

工具:切割机、磨光机、胶枪。

3

工序:造型确定 →

石材加工→拼装

→

打胶。

4

工艺方法:水簸箕选用石材或饰面砖制作。石材或饰面砖加工时,棱角应倒角,云石胶或粘结剂拼装,应与墙面结合严密,并与水落口中心对应,底部石材宜内高外底,与墙面及屋面交接处应打胶封闭。

5 控制要点:形状、尺寸、安装。

6 质量要求:水簸箕造型应美观、协调,粘结牢固,胶缝均匀顺直。

7 做法详图:

第五章 装饰装修工程

第一节 外墙面工程

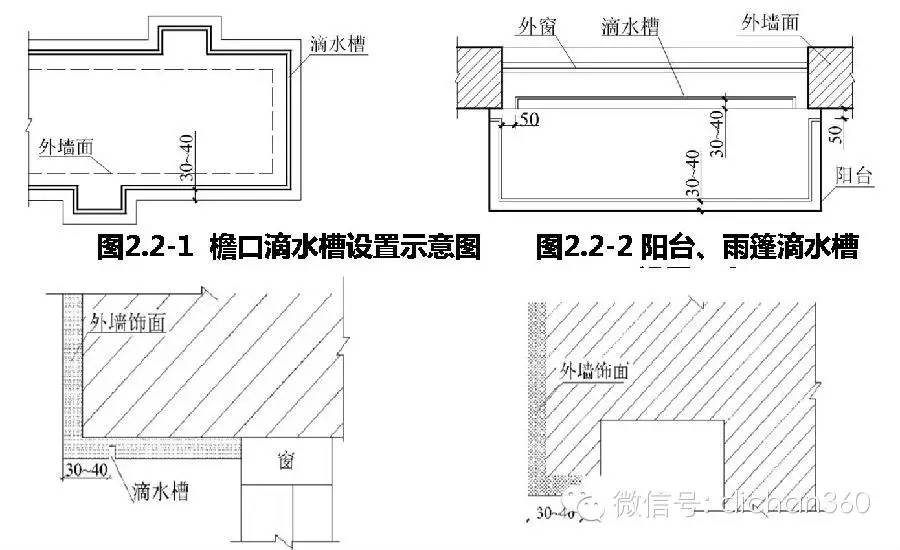

滴水槽

1材料:分格条、粘接剂、美纹胶带。

2工具:钢锯条、裁纸刀。

3工序:滴水槽位置确定

→ 粘贴固定

→ 粉刷涂饰 →

清理。

4

工艺方法:窗台、窗楣、檐口、雨蓬、阳台、压顶、腰线等部位应做滴水槽。滴水槽应采用

PVC

分格条,离外边沿尺寸为

30mm

~

40mm

,距两端墙面

50mm

处应断开引出做截水处理。平接及转角部位处应裁割成

45°

拼接,表面与粉刷层平齐,在涂料涂刷前应粘贴美纹纸保护,涂刷后清理干净或用油漆补刷。

5

控制要点:距边距离、断水位置。

6

质量要求:滴水槽镶贴牢固,拼接严密顺直,无污染。

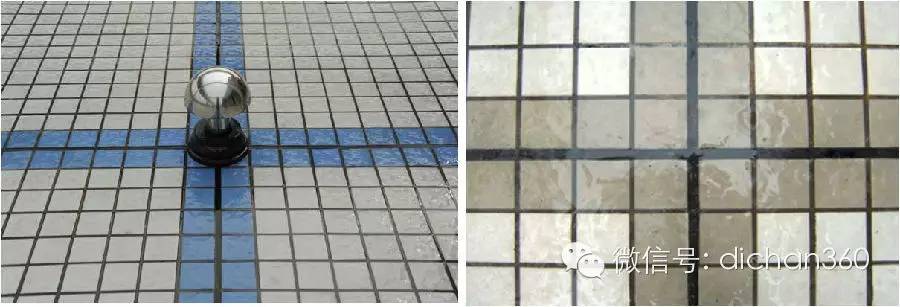

饰面砖分格

1材料:饰面砖、面砖粘结剂(或水泥砂浆)、水泥砂浆、勾缝剂。

2工具:切割机、角磨机、靠尺、角尺、墨斗、线绳、钢丝、钢卷尺、勾缝溜子、灰刀、清理工具、线锤、缝宽控制卡。

3工序:计算机排版

→

弹线定位 →

贴面砖 →

勾缝或擦缝→ 清理。

4工艺方法:按实物墙面尺寸和造型用计算机进行排版分格,排版应遵循下列原则:

(1)墙面宜整砖排布,可顺缝或错缝排列,阳角部位应排整砖,非整砖行应排在次要部位,如阴角处或窗间墙部位,排砖应注意一致和对称,不宜有小于1/2的块料。

(2)缝宽宜为5~

8

㎜,水平交圈。

(3)门窗洞口周边宜为整砖,洞口尺寸及位置应根据排砖情况进行适当的调整,洞口四周应与面砖对缝套割,套割宽度与外面砖缝格对应,一般宽度为

100

~

150 mm

。

(4)大角两侧宜整砖排布。

按排布尺寸弹线定位,门窗洞口上下及两侧,大角两侧应弹水平及竖向控制线,中间2~3块砖弹通线控制面砖宜采用粘结剂粘结,拉线控制平整度及顺直度,大角及两侧应挂三道竖向控制线。阳角、门窗套转角处45°割角拼接。腰线阴阳角及平面转角45°拼缝应与墙面阴阳角缝对应顺直。门窗洞口侧面砖宜先贴,平面砖后贴,平面砖压侧面砖。勾缝剂材料应一致,勾(擦)缝深浅一致,密实平整。

勾缝应采用专用工具勾缝,十字交叉处形成X缝。同步架内边贴边擦,及时清理。

5控制要点:排砖、弹线、拼接、勾缝、面砖浸泡。

6质量要求:排砖合理、墙面平整、缝格平直,大角顺直、外挑部分坡度、滴水线(槽)。

内墙饰面及吊顶工程

涂饰阴阳角

1 材料:面层涂料、腻子、塑料阳角护角。

2

工具:钢抹子、砂纸、海绵涂辊、弹线包、铝合金靠尺、吊线锤、钢卷尺、阴角平刨。

3 工序:清理基层 →

吊线、弹线 →

刮底层腻子→ 固定塑料护角 →刮面层腻子→修角、打磨 →

刷涂料。

4

工艺方法:基层清理应干净,保证腻子粘结牢固。在距阴角

150

~

300mm

范围内弹垂直控制墨线,将墨线翻至阴角处弹出阴角粉线,每遍腻子都应弹一遍控制线和粉线。粉线应细而清晰,线宽不超过1㎜

。底层和面层完成后,阴角采用阴角平刨进行多遍修角。阳角宜采用加塑料阳角护角方法;不加护角时,采用铝合金靠尺在阳角两侧面反复倒尺修角。

阴阳角线应达到方正,多道线角交接应清爽,汇集于一点。涂料涂刷应用细毛刷按同方向均匀涂刷,不显刷纹幼儿经常接触的室内墙面阳角等部位应采用定制弧形阳角抹子,做成圆弧阳角。

5 控制要点:多遍弹线翻线,砂纸细度,线角顺直和清晰度。

6

质量要求:阴阳角方正2㎜、垂直度2㎜。阴阳角应清晰、顺直,涂料表面细腻无刷纹。

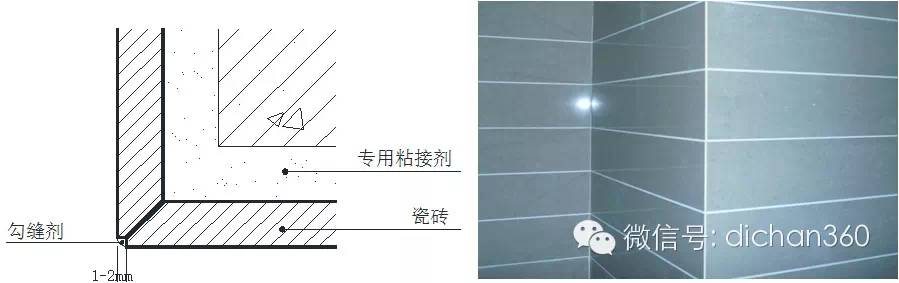

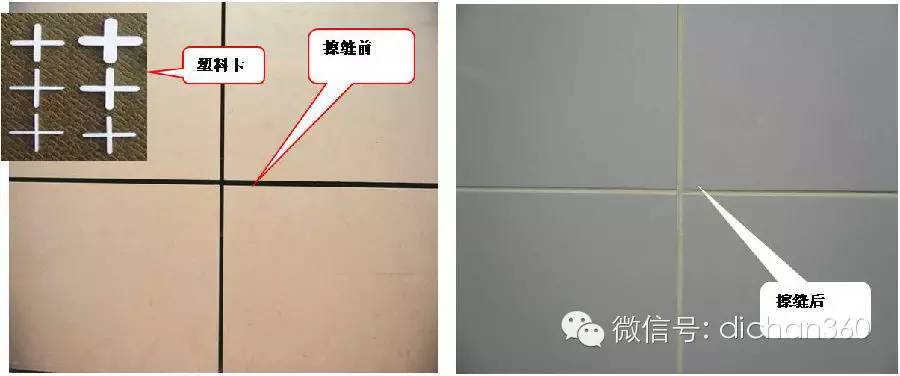

饰面砖拼缝及阳角

1

材料:面砖等饰面块材、建筑粘接剂、塑料十字卡、勾缝剂、阳角护角等。

2

工具:吊线锤、线绳、水准仪、靠尺、钢锯、切割机、角磨机。

3

工序:确定阳角形式 →

安装护角→

接缝处理。

4

工艺方法:块料面层阳角处理有面砖镶嵌圆弧形护角、倒角石材海棠角及倒角拼缝等形式。

(1)选用圆弧形塑料或不锈钢护角时,面砖可不进行倒角,面砖铺贴前采用建筑粘接剂固定护角,与护角面结合紧密、平齐。护角在拐角处45°接缝,应在门窗洞口周围交圈,不宜在水平或竖向中间拼接。

(2)块料海棠角应进行厂家加工,海棠角宜打胶处理。

(3)倒角拼缝时,宜倒成45°拼接严密。

块料镶贴应选择相应十字塑料卡控制缝宽,每个十字交界处均应设置塑料卡,并采用与面砖同颜色专用勾缝剂勾缝,勾缝深度低于面砖表面1㎜左右。

5 控制要点:阳角形式、面砖接缝、打胶。

6

质量要求:阳角垂直、方正,护角固定牢固、与面砖接缝严密,缝隙均匀深浅一致。

纸面石膏板吊顶

1

材料:纸面石膏板、“

w”

或“

”“

L”

形收口条、自攻丝、螺钉、射钉、玻璃胶。

2

工具:切割机、胶枪、钢卷尺、线绳、墨斗、冲击钻、手枪钻。

3

工序:现场实际尺寸量测

→

计算机排版→