前言

OLED全称为有机发光二极管,是柔性显示技术的基础核心物质,是实现曲面显示的基础。OLED显示技术成为智能手机和大尺寸电视屏幕的应用已经成为了一种发展趋势。中国作为全球电子产品制造大国和消费大国,也被看做是目前全球最大的OLED应用市场。

但与此同时,我国OLED产业目前仍面临着产业链还不健全,国产化率配套低;高质量、低成本生产技术还需要进一步开发;AMOLED技术开发和产业化与国外差距较大等方面的问题。

本文先针对OLED进行简单介绍,让大家对OLED的工艺有比较清晰的了解。

然后针对OLED 制作工艺进行说明,并结合工艺对其设备商状况进行分析,最后针对中国国内设备商在OLED产业中的的机遇和挑战进行分析。

关键字:OLED工艺;OLED设备;国产化设备

;

1.1 OLED简介

OLED:Organic Light-Emitting Diode.中文名为有机发光二极管,又称有机电激发光显示,将电能转化为光能,同时使有机物质发光。

OLED的基本结构是由一薄而透明具半导体特性之铟锡氧化物(ITO),与电力之正极相连,再加上另一个金属阴极,包成如三明治的结构。整个结构层中包括了:空穴传输层(HTL)、发光层(EL)与电子传输层(ETL)。当电力供应至适当电压时,正极空穴与阴极电荷就会在发光层中结合,产生光亮,依其配方不同产生红、绿和蓝RGB三原色,构成基本色彩。

如下图所示:

基层(透明塑料,玻璃,金属箔)——基层用来支撑整个OLED。

阳极(透明)——阳极在电流流过设备时消除电子(增加电子“空穴”)。

有机层——有机层由有机物分子或有机聚合物构成。

导电层——该层由有机塑料分子构成,这些分子传输由阳极而来的“空穴”。可采用聚苯胺作为OLED的导电聚合物。

发射层——该层由有机塑料分子(不同于导电层)构成,这些分子传输从阴极而来的电子;发光过程在这一层进行。可采用聚芴作为发射层聚合物。

阴极(可以是透明的,也可以不透明,视OLED类型而定)——当设备内有电流流通时,阴极会将电子注入电路。

OLED的发光过程通常有以下5个基本阶段:

载流子注入:

在外加电场作用下,电子和空穴分别从阴极和阳极向夹在电极之间的有机功能层注入。

载流子传输:

注入的电子和空穴分别从电子传输层和空穴传输层向发光层迁移。

载流子复合:

电子和空穴注入到发光层后,由于库伦力的作用束缚在一起形成电子空穴对,即激子。

激子迁移:

由于电子和空穴传输的不平衡,激子的主要形成区域通常不会覆盖整个发光层,因而会由于浓度梯度产生扩散迁移。

激子辐射退激发出光子:

激子辐射跃迁,发出光子,释放能量。

OLED发光的颜色取决于发光层有机分子的类型,在同一片OLED上放置几种有机薄膜,就构成彩色显示器。光的亮度或强度取决于发光材料的性能以及施加电流的大小,对同一OLED,电流越大,光的亮度就越高。

OLED的发展:

OLED 技术的研究,起源于邓青云博士(Dr.Ching Wan Tang),到了1987年,同属柯达公司的汪根样博士和同事 Steven 成功地使用类似半导体 PN结的双层有机结构第一次作出了低电压、高效率的光发射器,并为柯达公司生产 OLED显示器奠定了基础。1997年OLED由日本先锋公司在全球第一个商业化生产并用于汽车音响。但是直到1999年,OLED唯一的市场仅为车载显示器,2000年后应用才扩展到手机、PDA(包括电子词典、手持电脑和个人通讯设备等)、相机、手持游戏机、检测仪器等。2009年各大厂商开始将重心转向AMOLED,致使AMOLED产值首度超越PMOLED。2013年LGD,SMD先后推出55英寸OLED电视。2017年苹果十周年纪念手机iPhoneX采用AMOLED屏幕。所以OLED从首次商业应用到成功推出55英寸电视屏仅仅用了16年时间,而LCD走过这段历程则花了32年时间,可见全球OLED产业发展非常迅猛。

1.2 OLED的优点

OLED技术之所以能够获得广泛的应用,在于其与其它技术相比,具有以下优点:

(1)功耗低

与LCD相比,OLED不需要背光源,而背光源在LCD中是比较耗能的一部分,所以OLED是比较节能的。

(2)响应速度快

OLED技术与其他技术相比,其响应速度快,响应时间可以达到微秒级别。较高的响应速度更好的实现了运动的图像。根据有关的数据分析,其响应速度达到了液晶显示器响应速度的1000倍左右。

(3)较宽的视角

与其他显示相比,由于OLED是主动发光的,所以在很大视角范围内画面是不会显示失真的。其上下,左右的视角宽度超过170度。

(4)能实现高分辨率显示

大多高分辨率的OLED显示采用的是有源矩阵也就是AMOLED,它的发光层可以是吸纳26万真彩色的高分辨率,并且随着科学技术的发展,其分辨率在以后会得到更高的提升。

(5)宽温度特性

与LCD相比,OLED可以在很大的温度范围内进行工作,根据有关的技术分析,温度在-40摄氏度到80摄氏度都是可以正常运行的。这样就可以降低地域限制,在极寒地带也可以正常使用。

(6)OLED能够实现软屏

OLED可以在塑料、树脂等不同的柔性衬底材料上进行生产,将有机层蒸镀或涂布在塑料基衬上,就可以实现软屏。

(7)OLED成品的质量比较轻

与其他产品相比,OLED的质量比较小,厚度与LCD相比是比较小的,其抗震系数较高,能够适应较大的加速度,振动等比较恶劣的环境。

OLED的优点汇总如下:

OLED和LCD结构对比示意图如下所示:

AMOLED与LCD规格对比:

1.3 OLED的工艺流程

OLED因其构造简单,所以生产流程不像LCD制造程序那样繁复。但由于现今OLED制程设备还在不断改良阶段,并没有统一标准的量产技术,而主动与被动驱动以及全彩化方法的不同都会影响OLED的制程和机组的设计。

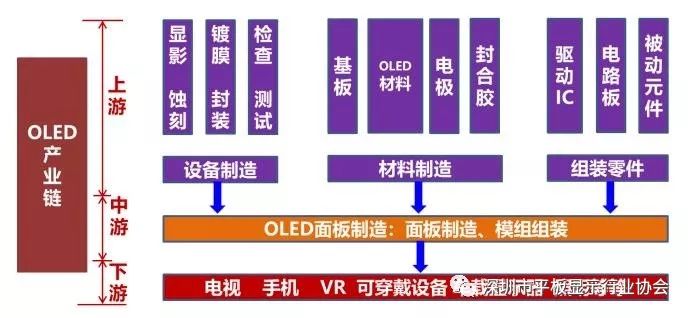

2.1 OLED产业链

OLED行业上游主要包括:设备制程(蚀刻、显影、镀膜、封装等)、材料制造(OLED终端材料、基板、电极等)和组装零件(驱动IC、电路板和被动元件);中游是OLED面板制造;下游是OLED的终端应用,包括电视、手机等显示领域,同时也可以应用于照明。

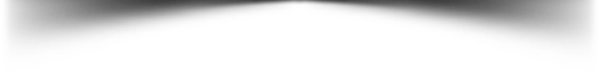

OLED制作工艺囊括了显示面板行业的诸多尖端技术,其主要分为背板段(array)、前板段(OLED成盒)以及模组段三道工艺。背板段工艺通过成膜、曝光、蚀刻、显影叠加不同图形不同材质的膜材以形成LTPS驱动电路,其为发光器件提供点亮信号以及稳定的电源输入。该部分工艺的主要技术难点在于微米级的工艺精度以及对于电性指标的极高均一度要求。其细节流程如下:

OLED制作工艺囊括了显示面板行业的诸多尖端技术,其主要分为背板段(array)、前板段(OLED成盒)以及模组段三道工艺。背板段工艺通过成膜、曝光、蚀刻、显影叠加不同图形不同材质的膜材以形成LTPS驱动电路,其为发光器件提供点亮信号以及稳定的电源输入。该部分工艺的主要技术难点在于微米级的工艺精度以及对于电性指标的极高均一度要求。其细节流程如下:

本文只针对OLED 产业链中的工艺自动化设备部分进行讨论和分析。

本文只针对OLED 产业链中的工艺自动化设备部分进行讨论和分析。

2.2 OLED设备供应商

OLED前段设备包含背板段工艺的显影、蚀刻设备;蒸镀封装段工艺的蒸镀、封装设备,以及模组段工艺的检查、测试设备。OLED上游设备在产业链占比约35%,尤其是TFT阵列和Cell成盒两个阶段包含众多的复杂工艺,关键设备如TFT设备、蒸镀和封装设备几乎被日本、韩国和美国所垄断。其中蒸镀设备是整个面板生产过程中最核心的环节,直接影响到产品的良率和质量。在模组和测试段设备中国设备商较多。如下图所示:

3.1 OLED设备国产化的机遇

一、OLED市场需求大幅增长

如下图所示,OLED的营收在2019年Q2已经达到 69亿美元,比2019 Q1增长了9.5%,比去年同期增长了18.9%。三星和LG分别位列第一和第二位,而中国的BOE以6%的市场份额占比位列第三位。

从中国手机市场的趋势来看,预计2020年~2022年将迎来弱势复苏,其中5G手机将是此波复苏的重要引子。

二、智能装备国产化是国家策略规划

加快发展智能制造,是培育我国经济增长新动能的必由之路,是抢占未来经济和科技发展制高点的战略选择,对于推动我国制造业供给侧结构性改革,打造我国制造业竞争新优势,实现制造强国具有重要战略意义。

国家对智能制造智能制造发展规划(2016-2020年)中提到,智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。

2025年前,推进智能制造发展实施“两步走”战略:第一步,到2020年,智能制造发展基础和支撑能力明显增强,传统制造业重点领域基本实现数字化制造,有条件、有基础的重点产业智能转型取得明显进展;第二步,到2025年,智能制造支撑体系基本建立,重点产业初步实现智能转型。其中2020年的具体目标之一——智能制造技术与装备实现突破。研发一批智能制造关键技术装备,具备较强的竞争力,国内市场满足率超过50%。突破一批智能制造关键共性技术。核心支撑软件国内市场满足率超过30%。

三、国际形势的变化,日益凸显设备国产化的重要性。

如前章节所述,OLED行业上游设备基本被日本、韩国和美国所垄断。OLED上游的蒸镀机被日本Canon Tokki垄断,Canon Tokki是日本的一家世界级企业,公司员工约350人,公司年产值高达数十亿美元,是业界公认最好的蒸镀机制造商,几乎独占全球的OLED蒸镀设备。CanonTokki蒸镀机具有极高的对位精准度,能够把OLED有机发光材料精准的蒸镀到基板上,误差控制在5微米之内(1微米=1/10000公分,相当于头发直径的1%),独步业界。然而,由于产能有限,Canon Tokki一年仅能生产9台蒸镀机,因此厂商的订单往往要等两年以上。这也是造成我国OLED产业大而不强的局面和影响国内OLED技术量产的关键原因。

韩国政府将限制OLED生产设备的出口,计划将OLED设备指定为“国家核心技术”。这是三星电子零件供应商Toptec公司的官员被指控将三星最新的OLED显示技术出售给京东方集团后,防止技术泄漏再次发生的后续措施。另外,日本政府修改了对韩国的出口管理运用政策,决定从2019年7月4日开始限制半导体、OLED材料出口。限制出口韩国的三种材料分别是用于电视和智能手机面板上使用的氟聚酰亚胺、半导体制作过程中的核心材料光刻胶和高纯度半导体用氟化氢。日本当前基本垄断了全球的氟聚酰亚胺、氟化氢材料市场,分别占全球份额的90%、70%之多日本对韩国实施出口管制后,韩国半导体企业和面板企业短期内很难找到替代厂家,三星和LG等公司将受到冲击。

从上面来看,不管日本还是韩国,针对先行性行业设备的出口管控都已经上升到很高的程度。而任何一个行业都需要掌握核心技术才能健康顺利发展。从以往的经验来看,产业升级的客观规律就是下游带动上游发展。这点从中国企业在液晶电视上的逆袭就是最好的证明

目前世界上OLED的供应商只集中在4个地区,而这其中日本的JDI和台湾的鸿海进度已落后于韩国的三星和中国的京东方。三星虽然暂时一家独大,但国内的京东方和华星光电也取得了巨大的进步,技术突破和市场份额成果显著,同时也越来越重视设备的国产化程度,这对于国内设备供应商来说,是个利好的消息。

四、OLED设备国产化严重不足,充满挑战

在国家政策的引导下,国内设备商积极相应并取得了一定的成果。在OLED领域,国产化设备的程度还非常低,而且如前面章节所述,技术壁垒和比重都需要努力突破。

从设备供应商的分布来看,中国设备供应商只占整个供应链不到30%的份额。从2016年到2018年的营收来看,国内大部分设备供应商的营收都有较明显的成长,但与韩国相比,差距非常大。

收集国内各OLED制造商中的国产设备并对比来看,国产化设备的比率从2018年起有大幅上升,其中华星CSOT和京东方BOE中的国产化设备比率最高,到2019年H2已经有将近20%的整体占比。当然国产化设备还有很大的提升空间。

收集国内各OLED制造商中的国产设备并对比来看,国产化设备的比率从2018年起有大幅上升,其中华星CSOT和京东方BOE中的国产化设备比率最高,到2019年H2已经有将近20%的整体占比。当然国产化设备还有很大的提升空间。

3.2 OLED设备国产化突围之路