煤气化,液化是现今煤化工的主流发展方向,也是煤化技术的重点研究领域。那么,在煤化整个工艺流程中,泵起着怎样的关键作用呢?

煤制甲醇配套空分装置主要用泵

,包括:高压液氧泵、液氮泵、液氩泵、冷却水泵、冷冻水泵等;

煤破碎输送和煤(料)浆制备装置主要用泵

,包括:煤浆卸料泵、添加剂制备泵、添加剂计量泵、磨煤机给水泵和水煤(料)浆PH调节用的碱液计量泵或氨水计量泵以及地下废煤浆槽泵等;

水煤(料)浆气化和灰水处理装置主要用泵,包括:高压煤(料)浆给料泵、烧嘴冷却水泵、激冷水泵或黑水循环泵、锁渣罐循环泵、渣池泵、预热水泵、澄清槽给料泵、除氧水泵(或碳洗塔给料泵)、真空泵(系统)、真空凝液泵、絮凝剂泵、分散剂泵、低压灰水泵、澄清槽进料泵、澄清槽底泵、过滤机进料泵、地面冲洗液下泵、真空过滤机真空泵、滤液泵等;

变换和低温甲醇洗装置主要用泵,包括:工艺热凝液泵、高压闪蒸罐给水泵、低温冷凝液泵、脱氧槽给水泵等。在脱碳工段通常配套低温甲醇洗装置,低温甲醇洗通常有:

(1)德国的林德工艺流程(与国内大连理工大学和其它公司的工艺流程类似),配套的泵有:H2S浓缩塔上塔出料泵、H2S浓缩塔给料泵、甲醇再生塔给料泵、贫甲醇泵、甲醇/水分离塔给料泵、甲醇再生塔回流泵、地下污甲醇泵、尾气水洗塔底泵等。

(2)如采用德国的鲁奇工艺流程,配套的泵有主洗涤泵、尾气再吸收塔进料泵Ⅰ 、尾气再吸收塔进料泵Ⅱ 、再吸收塔循环泵、热再生塔进料泵、精洗涤泵、甲醇水分离塔进料泵、热再生塔回流泵、废水泵、地下排污泵、补充甲醇泵等;

甲醇合成和冷冻站装置主要用泵,包括:透平冷凝液泵、润滑油站用主、辅油泵和事故油泵等。不同的流程或有热水循环泵等;

甲醇精馏装置主要用泵,包括:如采用德国的鲁奇工艺流程,配套的泵有:稳定甲醇泵、预精馏塔回流泵、加压塔回流泵、常压塔回流泵、工艺水泵、液下泵、碱液泵、侧线出料泵、粗甲醇泵、精甲醇泵、洗涤塔底泵、循环洗涤水泵等。(不同工艺流程所采用的泵的类型也不同);

甲醇储运和硫回收、氢回收主要用泵,包括:甲醇火车或汽车装车泵、甲醇地下槽泵、甲醇给料泵等,硫回收装置根据流程的不同配套的泵有液硫泵、酸水泵等。

目前国内在煤气化技术方面有水煤浆气化和干

粉气化两条路线。

一是以GE德士古工艺、OMB华

东理工大学四喷嘴工艺、清华达利科工艺、西北院

多元料浆工艺等为代表的水煤浆加压气化技术路

线;

二是以SHELL(壳牌)煤气化工艺、TPRI西安

热工院两段炉工艺、航天煤气化工艺、GSP煤气化

工艺等为代表的粉煤加压气化技术路线。

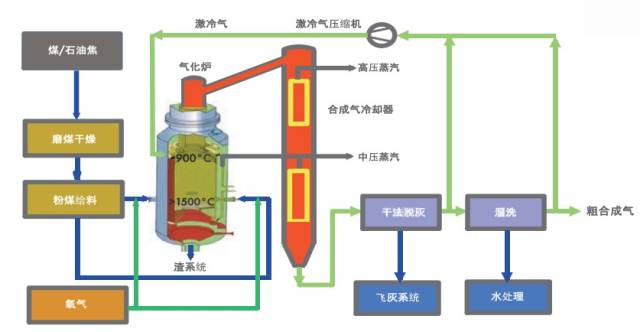

水煤浆气化工艺因流程简单、不污染环境、对

煤种适应性强、生产能力大、气化压力高、合成气

质量好、开停车方便、加减负荷较快、气化炉结构

简单、可连续供料及操作稳定等优点,在我国占有

较大的市场份额。水煤浆气化工艺包括水煤浆制

备、加压气化和灰水处理3部分,气化部分则是整

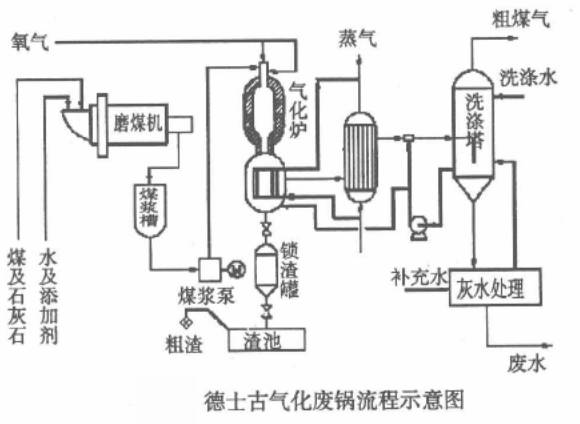

套装鲎的核心。以德士古工艺为例,图4、图5为

水煤浆加压气化典型工艺路线图。气化炉的工作温

度一般在1200℃,根据生产规模和下道工序需求

的不同,气化炉的气化压力有4.0 MPa、6.5 MPa、

8.5 MPa 3个压力等级。水煤浆气化工艺中泵设备

较多,装置引进初期依靠进口,经泵行业十余年的

努力,通过对进口泵设备的消化吸收再创造,除高

压煤浆泵少数业主还在依赖进口外,其它的都已国

产化。

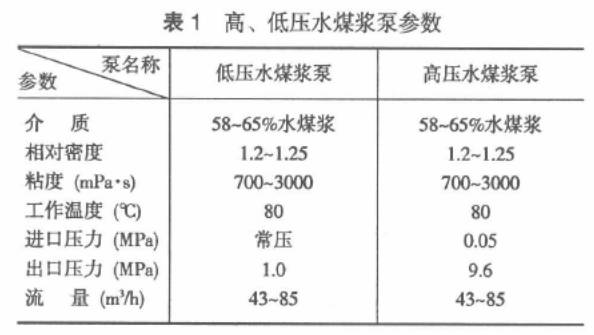

从制桨到气化,装置中比较关键的泵是高、低

压煤浆泵。表1为

德士古工艺高、低压水煤浆泵主

要技术参数。

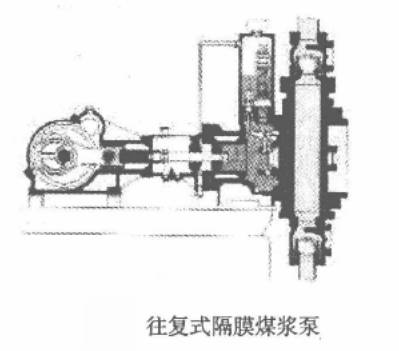

低压煤浆泵是煤浆制备的重要设备,

作用是将从磨煤机中出来的水煤浆送人煤浆槽,泵

的形式有三缸单作用往复式隔膜泵、离心式双壳体

渣浆泵,这两种泵目前国内都能生产。高压煤浆泵

是煤气化的关键设备,作用是将水煤浆加压后送人

气化炉。目前,高压煤浆泵市场基本被荷兰奇好

(Geho)公司和德国菲鲁瓦(Feluwa)公司占领,

只有个别厂家使用爱莫瑞奇J-E公司或沈阳冶金

公司的产品。图6为德国菲鲁瓦公司煤浆泵的结构

简图。

(1)隔膜缸进出口单向阀门卡

处理办法是将氧气流量阀打手动,调节合适氧煤比,调节煤浆泵转速,如果

量提高了就好了,如果没有变化,多次调整,利用泵出口导淋排浆,减少大颗粒

或杂物的积存,现场检修人员配合用大锤敲打单向阀,通过缸后的压力表变化

否,来判断是否恢复正常。一般情况下采取这些措施后,单向阀卡塞的问题就能

解决了。

(2)隔膜破裂

隔膜破裂的原因主要是因为隔膜两侧(一侧是驱动液体,另一侧是输送液

体)的压差不平衡。如果压力不平衡,隔膜在瞬间就会破坏。由于活塞杆密封处

泄漏、气体的吸入或因补偿系统补偿不足或过量,以及第一次注油过多或过少,

活塞缸内的油量总是在不断地变化,这都将破坏隔膜两侧的压力平衡,造成隔

膜破裂。

(3)液压油漏

液压油泄漏的原因是密封损坏,检修时更换密封件。

(4)进出口缓冲罐中皮囊破损,一般是由于煤浆泵中进入铁屑导致。

一般不会存在堵塞排气补油阀,只要保证液压油干净,无杂质,此外一定要

保证棒磨机出料煤浆品质,不能因为煤浆里面钢棒铁屑出现过停车事故,必要

时甚至可以放掉一部分沉底的煤浆。

(5)进口滤网堵塞,原因主要是我厂棒磨机衬板起初用的是橡胶衬板,脱落

的橡胶堵塞滤网。后将橡胶衬板改为钢的后,问题随之解决。

烧嘴冷却水泵、锁斗循环泵、渣池泵、激冷水

泵(或灰水循环泵、黑水循环泵)、低压灰水泵、

高压灰水泵(或称除氧水泵、高压回水泵、碳洗涤

塔给料泵)、过滤机给料泵等是气化装置的关键用

泵。

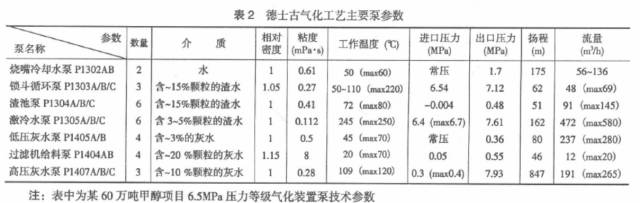

表2为德士古气化工艺(6.5 MPa等级)主要

离心泵参数,气化压力不同,泵的参数不同,但这

些泵都属于离心泵范畴。突出的特点是介质属于固

液混合两相流,在高温高压条件下,其水力模型与

常温条件下有一定的差异,如何提高泵的运行效

率,减少颗粒对泵体、叶轮的冲刷磨损是重点,将

API 610标准有机地贯砌到耐磨离心泵的结构设计

中是问题的核心。

(1)烧嘴冷却水泵的作用是将冷却水输送到喷

嘴夹套,对喷嘴进行冷却。工作条件相对较好,可

靠性是关注点,一般采用标准化工流程泵。

(2)锁斗循环泵、激冷水泵在水煤浆气化工艺

中相当重要,是气化炉安全稳定运行的保障。锁斗

循环泵的作用是将锁渣罐中的水返回气化炉;激冷

水泵则是将碳洗涤塔中的水送回气化炉。这两个泵

有共同特点:进水压力高、工作温度高,输送的水

中都含有少量的固体颗粒,耐高压、耐磨是关键因

索,因此对过流部件的设计、轴向力的平衡、轴封

与冲洗的选择等要求很高。目前,多采用单级

悬臂式离心泵,材质一般选用双相钢。考虑到耐

磨,有些厂家在蜗壳内喷焊硬质合金,有些则增加

导叶,把蜗壳的承压与扩压功能分开。这样,导叶

中流速高,冲刷磨损后可以更换,壳体内流速低不

易磨损,确保使用寿命长,运行可靠嘲。

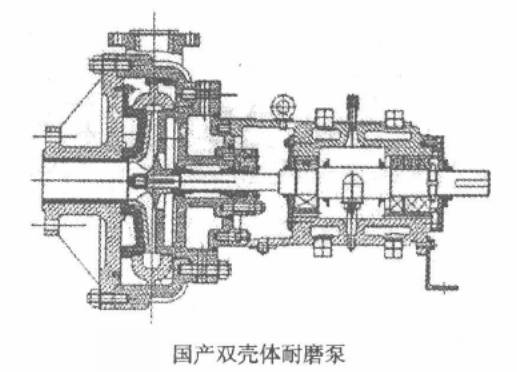

如图7所

示,国产的双壳体泵可以替代进口使用旧,合肥通

用机械研究院用OCr15Ni4M03Si3CuNb双相钢制造

锁斗循环泵叶轮、壳体等备件,且已在淮化使用,

效果不错。

(3)渣池泵的作用是将渣池中水及灰渣抽出处

理,正常开车走真闪,开停车或者烘炉等非正常情

况就送沉降槽。在灰渣的冲刷及其它物质的腐蚀下

会加快磨损,因此多选用Ni-hard材质的双壳体渣

浆泵。泵转速可选1450 r/min或970 r/min,也可

以选用2950 r/min配变频器。转速低、叶轮线速度

低,可减轻叶轮与蜗壳磨损。过滤机给料泵也与其

类似,不同点在于:气化炉开停车时,系统内的结

垢在温度变化下脱落,进入沉降槽从而堵塞压滤机

给料泵。最好的办法是在系统开车后,将压滤机给

料泵人口管线短节拆掉,将沉降槽底部的灰渣排到

一个固定的池子,一般在4个小时左右,再装上人

口管线开车就不会出现这类问题了,待系统好转后

将池子里的物料打回过滤。

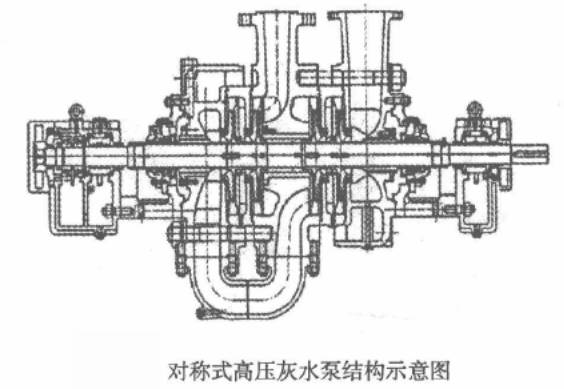

(4)高压灰水泵的作用是将灰水槽中的灰水经

闪蒸换热器送到碳洗涤塔。该泵流量大、扬程高,

介质中含有一定量的灰渣,采用多级对称式离心泵

为宜,如图8所示。

高速泵或平衡盘、平衡鼓式的

多级泵使用起来或多或少都存在问题。周夏等提出

的双平衡盘与动力楔防磨平衡盘技术也可改善泵的

寿命,但作者认为平衡盘在灰水中易磨损并不可

靠。合肥通用机械研究院消化吸收日本新井制作所

(Arai pump)水冲洗中间节流套经验开发的DH对

称式多级离心泵效果好、使用寿命长。如果对平衡

盘、平衡鼓式的多级泵进行造,将高压洁净水注

入平衡毂或平衡盘前,也会达到不错的效果,与日

本新井制作所水冲洗中间节流套异曲同工。

对水煤浆气化装置,除高压水煤浆泵目前还需

要进口外,其它水煤浆气化装置用泵国内都能够生

产,这不仅为国家节省了外汇,也业主降低了工

裎的设备投资。

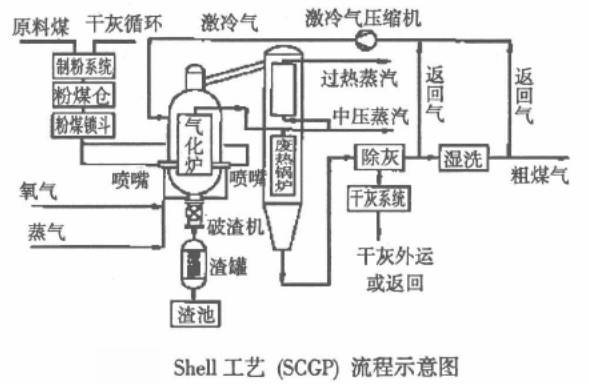

干粉气化工艺的基本过程:原煤加助燃剂,破

碎磨成煤粉,由高压氮气流输送进气化炉,在压力

4.1 MPa、温度1500—1600℃的条件下,与配加的

氧气和水蒸汽瞬时完成挥发分脱除、裂解、燃烧及

转化的一系列物理化学过程,气化产物为粗合成

气,煤灰熔化以液态流出。

图9为干粉气化的典型工艺-Shell工艺

(SCGP)流程示意图。国内应用Shell工艺较早的装

置主要有巴陵石化合成氨与尿素项目、安庆石化油

改煤项目、湖北双环油改煤项目、柳州化学工业集

团公司26万吨合成氨项目等。近两年,由于干

粉气化工艺开车效果较好,该工艺得到快速

推广。

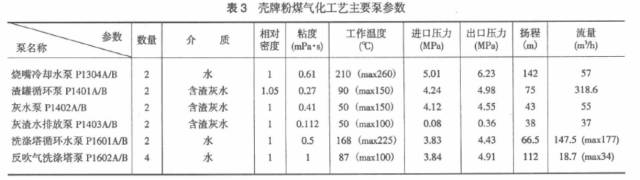

表3为

某油改煤项目Shell粉煤气化工艺

主要泵技术参数。

烧嘴冷却水泵、渣池循环

泵、灰水泵、灰渣水排放泵等在气化装置中

属于重点泵设备。同水煤浆气化装置类似,

这些泵工作的环境都很劣。进口压力高、

温度高、输送的介质中含有煤灰固体颗粒,

或者几项情况同时存在。从目前装置上设备

使用情况看,所需泵都能在国内解决,只是

使用寿命长短问题。双相钢材料、特殊轴封

结构的应用为这些泵的安全运行打下很好的

基础。

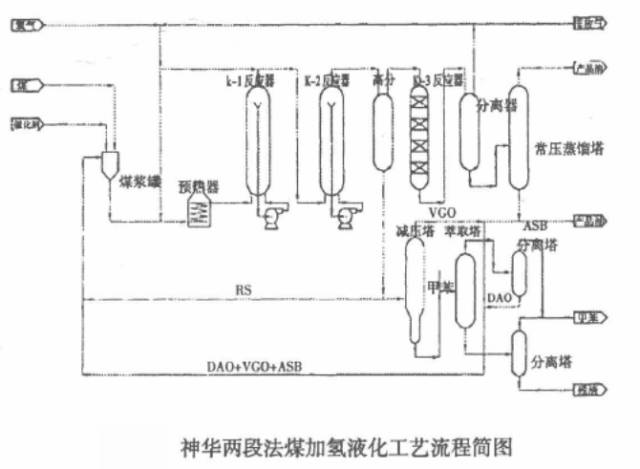

神华鄂尔多斯103万吨、山西潞安21万吨和

内蒙古伊泰18万吨3个煤制油示范项目相继投产,

并且实现了长周期稳定运行,这标志着煤制油工艺

已经成熟。神华鄂尔多斯项目是在美国HTI直接

液化工艺基础上结合其它新工艺的优点改进的工

艺;内蒙古伊泰、兖矿集团均用的是F-T间接液

化工艺;兖矿集团建成万吨级中试装置,并投产成

功。神华HTI直接液化改进工艺和F-T间接液化

工艺各有优点,未来这两项工艺必将成为我国煤制

油工艺的主流。

图10为

神华鄂尔多斯煤制油百万吨级装置两段

法煤加氢直接液化工艺流程简图

。泵设备主要分布

在备煤装置、制备装置、四联合装置(煤液化、加

氢稳定、加氢改质、轻烃回收)、制氢装置、空分

装置恻中。

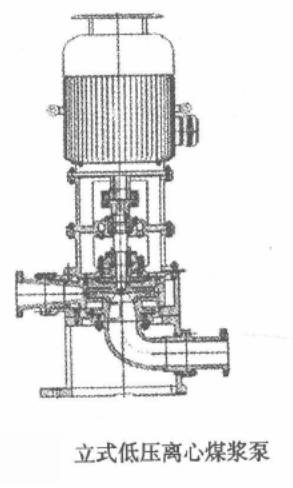

表4列出了煤液化主要泵参数,这些泵当时都

是从国外进口的,现在有些已能国产,但还是有不

少位号的泵需要通过技术攻关才能实现国产化。

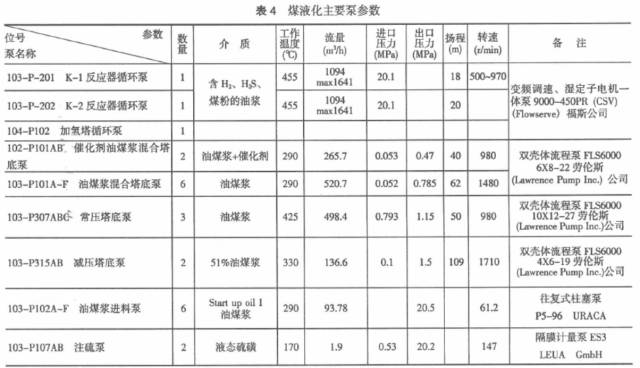

(1)从图10可以看出,K-I反应器、K-2反应

器各有一台循环泵与之配套,设备位号为103-P-

图10立式低压离心煤浆泵

201和103-P-202。这两台泵在高温(455 qC)、高

压(20 MPa)下工作,绐反应器打循环,输送含煤

粉颗粒达50%的油浆,其工作状况特别恶劣,且

泵在系统单元中单台运行、无备台,要求泵的可靠

性特别高。加氢塔循环泵104-P-102也是类似情

况。装置上所用的这3个位号的泵是从美国福斯

(Flowserve)公司进口的。该泵结构上类似于炉水

泵,但泵与电机之间多了一道机械密封。该泵属离

心泵与电机一体化,电机为湿定子型,如图11所

示。

除美国福斯(FIOW8erve)公司外,具备该产品

生产潜在能力的还有英国泰勒(Tyler)、德国凯士

比(KSB)和日本富士、日本酉岛等公司。国内尚

不具备该泵的生产能力,仅有类似产品——电厂热

水循环泵(炉水泵)的设计生产能力,合肥通用机

械研究院正在作其国产化工作。

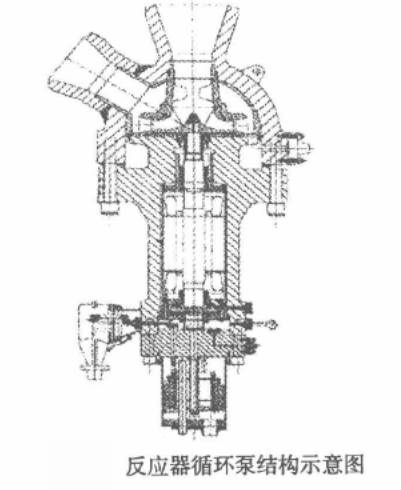

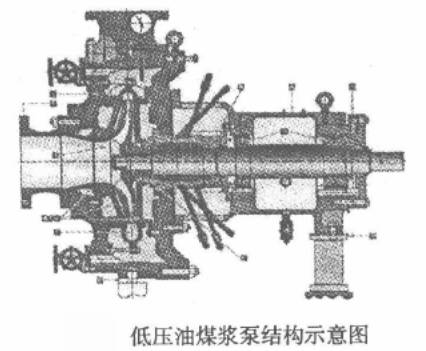

(2)在油煤浆催化剂制备(102工序)、煤液

化(103工序)过程中,需要一些进出口压力不

高、输送油煤浆的塔底泵,如表4中102 -

PIOIAB、 103 -P10IA—F、 103 -P307ABC、 103 -

P315AB等,这些泵的流量、扬程参数都在离心泵

范畴,选用离心泵是肯定的。但要解决的问题是过

流部件耐磨及高温下的应力腐蚀、轴封及其冲洗系

统的可靠性,这与炼油装置的塔底油浆泵有些相

似。装置上选用的都是劳伦斯(Lawrence Pump

Inc.)公司双壳体化工流程泵FLS6000系列产品,

低速运行,如图12所示。

该系列产品符合API 610

标准,其结构特点是内层壳体耐磨,外层壳体承

压;叶轮采用轴向口环间隙;轴封采用双端面波纹

管机械密封,配冲洗罐有压冲洗P530在叶轮与密

封腔间还设置节流型辅助密封,外接溶剂油冲洗

P32并隔离,以改善机械密封的工作条件;轴承部

件都采用加强重载型,过流材料需要耐磨处理。目

前,这些泵在逐步实现国产化,如图13所示上海

福斯特公司生产的立式离心煤浆泵。

(3)高压油煤浆进料泵的作用是将煤浆罐中的

油煤浆经预热器送到反应器中。泵出口压力

20MPa以上,工作温度290℃,输送的油煤浆固体

含率50%,目前采用从德国URACA公司进口的

五缸柱塞泵,如图14所示。该泵显著的特点是泵

转速慢、柱塞行程长、双层往复密封。

(有个人观点,请在页面底部留言评论)