聚英风机

感谢您的关注!

聚英风机

感谢您的关注!

建筑及工业系统节能风机领导者!

建筑及工业系统节能风机领导者!

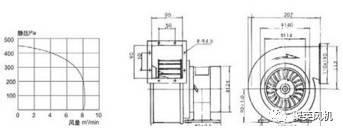

风机采用单吸入D型传动结构,由联轴器将风机和电机联接起来。风机本体主要由机壳、进风口、转子组(叶轮及主轴)、轴承箱、联轴器等部分组成。(F型传动它是双支撑两个轴承箱,单吸的有一个进风室,双吸的有两个进风室。C、B型传动的有主动轮和被动轮)。

机组除风机本体外,根据用户需要,还可配备各种外配套,常见的有:电机、调节门、整体支架、电动执行器、消声器等。

风机可制成顺转或逆转

两种型式:从电机一端正视,如叶轮按顺时针方向旋转称顺旋风机,以“顺”表示;按逆时针方向旋转称逆风机,以“逆”表示。

风机的出口位置以机壳的出口角度表示:“顺”、“逆”均可制成0°、 45°、 90°、135°、180°、225°共六种角度。也可按用户的要求制成其他的特殊角度。

根据具体的情况,轴承箱有以下两种:

(1)水冷却轴承箱

(2)油冷却轴承箱

正确的维护、保养,是风机安全可靠运行,提高风机使用寿命的重要保证。因此,在使用风机时,必须引起充分的重视。

叶轮的维修与保养

▶

在叶轮运转初期及所有定期检查的时候,只要一有机会,都必须检查叶轮是否出现裂纹、磨损、积尘等缺陷。

▶

只要有可能,都必须使叶轮保持清洁状态,并定期用钢丝刷刷去上面的积尘和锈皮等,因为随着运行时间的加长,这些灰尘由于不可能均匀地附着在叶轮上,而造成叶轮平衡破坏,以至引起转子振动。

▶

叶轮只要进行了修理,就需要对其再作动平衡。如有条件,可以使用便携试动平衡仪在现场进行平衡。在作动平衡之前,必须检查所有紧定螺栓是否上紧。因为叶轮已经在不平衡状态下运行了一段时间,这些螺栓可能已经松动。

风机与进气室的维修保养

▶

除定期检查机壳与进气室内部是否有严重的磨损,清除严重的粉尘堆积之外,这些部位可不进行其他特殊的维修。

▶

定期检查所有的紧固螺栓是否紧固,对有压紧螺栓部的风机,将底脚上的蝶形弹簧压紧到图纸所规定的安装高度。

轴承部的维修保养

经常检查轴承润滑油供油情况,如果箱体出现漏油,可以把端盖的螺栓拧紧一点,这样还不行的话,可能只好换用新的密封填料了。

其余各配套设备的维修保养

各配套设备包括电机、电动执行器、仪器、仪表等的维修保养详见各自的使用说明书。这些使用说明书都由各配套制造厂家提供,本制造厂将这些说明书随机装箱提供给用户。

风机停止使用时的维修保养

风机停止使用时,当环境温度低于5℃时,应将设备及管路的余水放掉,以避免冻坏设备及管路。

风机长期停用时的保养工作

(1) 将轴承及其它主要的零部件的表面涂上防锈油以免锈蚀。

(2) 风机转子每隔半月左右,应人工手动搬动转子旋转半圈(既180°),搬动前应在轴端作好标记,使原来最上方的点,搬动转子后位于最下方。

风机剧烈震动

▶风机轴与电机轴不同心。

▶基础或整体支架的刚度不够。

▶叶轮螺栓或铆钉松动及叶轮变形。

▶叶轮轴盘孔与轴配合松动。

▶机壳、轴承座与支架,轴承座与轴承盖等联接螺栓松动。

▶叶片有积灰、污垢、叶片磨损、叶轮变形轴弯曲使转子产生不平衡。

▶风机进、出口管道安装不良,产生共振。

轴承升温过高

▶轴承箱振动剧烈

▶润滑脂或油质量不良、变质和含有灰尘、沙粒、污垢等杂质或充填量不当。

▶轴与滚动轴承安装歪斜,前后两轴承不同心。

▶滚动轴承外圈转动。(和轴承箱摩擦)。

▶滚动轴承内圈相对主轴转动(即跑内圈和主轴摩擦)

▶滚动轴承损坏或轴弯曲。

▶冷却水过少或中断(对于要求水冷却轴承的风机)。

电动机电流过大或者升温过高

▶启动时,调节门或出气管道内闸门未关严。

▶电动机输入电压低或电源单相断电。

▶风机输送介质的温度过低(即气体密度过大),造成电机超负荷。

▶系统性能与风机性能不匹配。系统阻力小,而留的富裕量大,造成风机运行在低压力大流量区域。

离心式通用风机、轴流式风机、离心式鼓风机和压缩机的性能故障、机械故障、机械震动、润滑系统故障和轴承故障等产生的原因和消除方法见表1-1,1-2,1-3。

1、常见故障及排出表1-1

|

序号

|

故障名称

|

产生故障的原因

|

消除方法

|

|

1

|

压力过高,排出流量减小

|

气体成份改变,气体温度过低,或气体所含固体杂质增加,使气体的密度增大。

出气管道和阀门被尘土、烟灰和杂物堵塞。

进气管道、阀门或网罩尘土、烟灰和杂物堵塞。

出气管道破裂,或其管法兰密封不严密。

密封圈损坏过大,叶轮的叶片磨损。

|

1、测定气体密度,消除密度增大的原因。

2、开大出气阀门,或进行清扫。

3、开大进气阀门,或进行清扫。

4、焊接裂口,或更换管法兰垫片

5、更换密封圈,叶片或叶轮

|

|

2

|

压力过低,排出流量过大

|

气体成分改变,气体温度过高,或气体所含固体杂质减少,使气体的密度减小。

进气管道破裂,或其管法兰密封严密。

|

1、测定气体密度,消除密度减小的原因。

2、焊接裂纹,或更换管法兰垫片

|

|

3

|

通风系统调节失灵

|

压力表失灵,阀门失灵或卡住,以致不能根据需要对流量和压力进行调节。

由于需要流量小,管道堵塞,流量急剧减小或停止,是风机不稳定区(飞动区)工作,产生逆流反击风机转子的现象。

|

修理或更换压力表,修复阀门。

如系需要流量减小,应打开旁路阀门,或减低转速,如系管道堵塞应进行清扫。

|

|

4

|

风机压力降低

|

管道阻力曲线改变,阻力增大,通风机工作点改变。

通风机制造质量不良,或通风机严重磨损。

通风机转速降低

通风机在不稳定区工作

|

调整管道阻力曲线,减小阻力,改变通风机工作点。

检修通风机。

提高通风机转速。

调整通风机工作区。

|

2. 机械故障分析及其消除方法表1-2

|

序号

|

故障名称

|

产生故障的原因

|

消除方法

|

|

1

|

叶轮损坏或变形

|

叶片表面或钉头腐蚀或磨损。

铆钉和叶片松动。

叶轮变形后歪斜过大,使叶轮径向跳动或端面跳动过大。

|

如系个别损坏,应更换个别零件如损坏过半,应更换叶轮。

用小冲子紧住,如仍无效,则需更换铆钉。

卸下叶轮后,用铁锤矫正,或将叶轮平放,压轮盘某侧边缘

|

|

2

|

机壳过热

|

在阀门关闭的情况下,风机运转时间过长。

|

停车。待冷却后再开车

|

|

3

|

密封圈磨损或损坏

|

密封圈与轴套不同轴,在正常运转中被磨损。

机壳变形,使密封圈一侧磨损。

转子振动过大,其径向振幅之半大于密封径向间隙

密封齿内进入硬质杂物。如金属、焊渣等。

推力轴衬溶化,使密封圈与密封齿接触而磨损。

|

先清楚外部影响因素,然后更换密封圈,重新调整和找正密封圈的位置。

|

|

4

|

带滑下或带跳动

|

两带轮位置没有找正,彼此不在同一条中心线上。

两带轮距离较近或带过长。

|

重新找正带轮调整带的松紧度,其方法,或者调整两带轮的间距,或更换适合的带。

|

3. 机械振动分析及其消除方法1-3

|

序号

|

原因

|

特征

|

振动的因素分析

|

消除方法

|

|

1

|

转子静不平衡与动不平衡

|

风机和电动机发生同样一致的振动,振动频率与转速相符合

|

轴与密封圈发生强烈的摩檫,产生局部高热,使轴弯曲。

叶片质量不对称,或一侧部分叶片被腐蚀或磨损严重叶片附有不匀称的附着物,如铁锈、积灰或焦油等。

平衡块质量与位置不对,或位置移动,或检修后未找平衡

风机在不稳定区(即飞动区)的工况下运转,或负荷急剧变化。

双吸风机的两侧进气量不等(由于管道堵塞或两侧进气口挡板调整不当)

|

应换新轴,并需同时修复密封圈。

更换坏的叶片,或调换新的叶轮,并找平衡。

清扫或檫净叶片上的附着物。重找平衡,并将平衡块固定牢固。

开大闸阀或旁路阀门,进行况的调节。

清扫进气管道灰尘,并调整挡板使两侧进气口负压相等

|

|

2

|

轴安装不良

|

振动为不定性的,空转时轻,满载时大(可用减低转速方法查出)

|

联轴器安装不正,风机轴和电动机轴中心未对正,基础下降。

带轮安装不正,两带轮轴不平衡。

减速机轴与风机轴和电动机轴在找正时,未考虑运转时位移的补偿量,或虽考虑但不符合要求

|

进行调整,重新找正。

进行调整,重新找正。

进行调整,留出适当的位移补偿余量。

|

|

3

|

转子固定部分松弛,或活动部分间隙过大

|

发生局部振动现象,,主要在轴承箱等活动部分,机体振动不明显,与转速无关,偶有尖锐的破击声或杂音

|

轴衬和轴颈被磨损造成油间隙过大,轴衬和轴承箱之间紧力过小或有间隙而松动

转子的叶轮,联轴器或带轮与轴松动

联轴器的螺栓松动,滚动轴承的固定圆螺母松动。

|

焊补轴衬合金,调整垫片,或 刮研轴承箱中分线修理轴和叶轮,重新配键拧紧螺母。

|

|

4

|

基础或机座的刚度不够或不牢固

|

生产邻近机房的共振现象,电动机和风机整体振动,而且在各种负荷情形时都一样

|

机房基础的灌浆不良,地脚螺母松动,垫片松动,机座连接不牢固,联接螺母松动。

基础或机座的刚性不够,促使转子的不平衡度引起强烈的共振。

管道未留膨胀余地,与风机连接处的管道未加支持或安装和固定不良。

|

查明原因后,施以适当的修补和加固,拧紧螺母,填充间隙进行调整和修理,加装支撑装置。

|

|

5

|

风机内部有摩檫现象

|

发生振动不规则,且集中在某一部分。噪声和转速相符合,在启动和停车时,可以听见风机内部金属乱碰声。

|

叶轮歪斜与机壳内壁相碰,或机壳刚度不够,左右晃动。

叶轮歪斜与进气口圈相碰。

推力轴衬歪斜、不平衡或磨损。

密封圈与密封齿相碰。

|

修理叶轮和推力轴衬。

修理叶轮和进气口圈。

修补推力轴衬。

更换密封圈,调整密封圈和密封齿间隙。

|

浙江聚英风机工业有限公司

是一家专业从事风机、风冷设备技术研发、生产制造、销售服务为一体的科技型企业。公司成立于1995年,注册资金3000万人民币,聚英是国际空气运动与控制协会(美国AMCA)会员、中国通用机械风机协会会员、浙江省环保协会理事会员、浙江省科技型企业、绍兴市专利示范企业。

服务热线

:400-800-1119

专注风机制造20年,悉您所需,为您所用