引言

无晶圆厂模式在功率半导体市场上会有效吗?这是一个有趣的问题,会不会衍生像硅基器件一样的代工市场,答案正在开始明朗。

随着对碳化硅(SiC)技术需求的不断增长,一些第三方代工供应商正在进入或扩大他们的碳化硅(SiC)业务。

然而,对碳化硅代工供应商及其客户来说,在市场上取得重大进展并非易事。他们正面临着来自传统碳化硅器件供应商的激烈竞争,如Cree、英飞凌、Rohm和STMicroelectronics。

碳化硅(SiC)是一种以硅和碳为基础的复合半导体材料,用于制造专用功率半导体器件,适应于电动汽车、电源、太阳能和高铁等高压应用领域。碳化硅的突出之处在于它比传统的功率半导体具有更高的击穿电压。

在SiC中,集成器件制造商(IDMs)占据了主导地位。Cree、Rohm和其他公司都在自己的工厂生产器件,并以自己的品牌销售。这些公司使用专有的工艺,这使他们能够区分自己的产品。

IDMs相互竞争,还有一批新兴的SiC无晶圆厂设计公司。无晶圆厂公司的产品是由代工厂生产的。SiC代工厂为客户提供生产能力,但在这方面存在一些成本和供应链方面的挑战。一般来说,SiC IDMs是不提供代工服务,也不为他人制造芯片的,但这种情况现在开始有改变的迹象。

碳化硅代工业务刚刚起步。不过,在某种程度上,碳化硅代工厂希望复制成功的硅代工模式。在这种模式下,许多芯片公司将其集成电路生产外包给台积电(TSMC)、三星(Samsung)、GlobalFoundries和UMC等硅晶圆厂。这些代工供应商并没有参与SiC业务。如今,碳化硅代工业务仍然很小。

事实证明,碳化硅代工业务比硅代工业务更困难。短期内,碳化硅代工业务将类似于其他功率半导体市场。最好的例子是绝缘栅双极晶体管(IGBTS),一种与SiC器件竞争的功率半导体类型。

“当你谈到硅代工模式时,它非常成功。”Yole Dédeveloppement分析师Hong Lin表示,“我不是说碳化硅代工模式没有机会。在功率半导体行业,如果我们看今天的IGBTSs设计,这里有代工厂。但这更多的是一项IDM业务。”

不过,该行业仍需要关注该市场上的几大事件。其中:

• X-Fab(德国)在其美国工厂的SiC代工能力翻了一番。

• CLAS SiC(英国)、Episil(台湾)、Sanan(中国)和YPT(韩国)最近成为了SiC代工业务的一员。

• 一些IDMs和硅代工厂也在开拓市场。

什么是功率半导体?

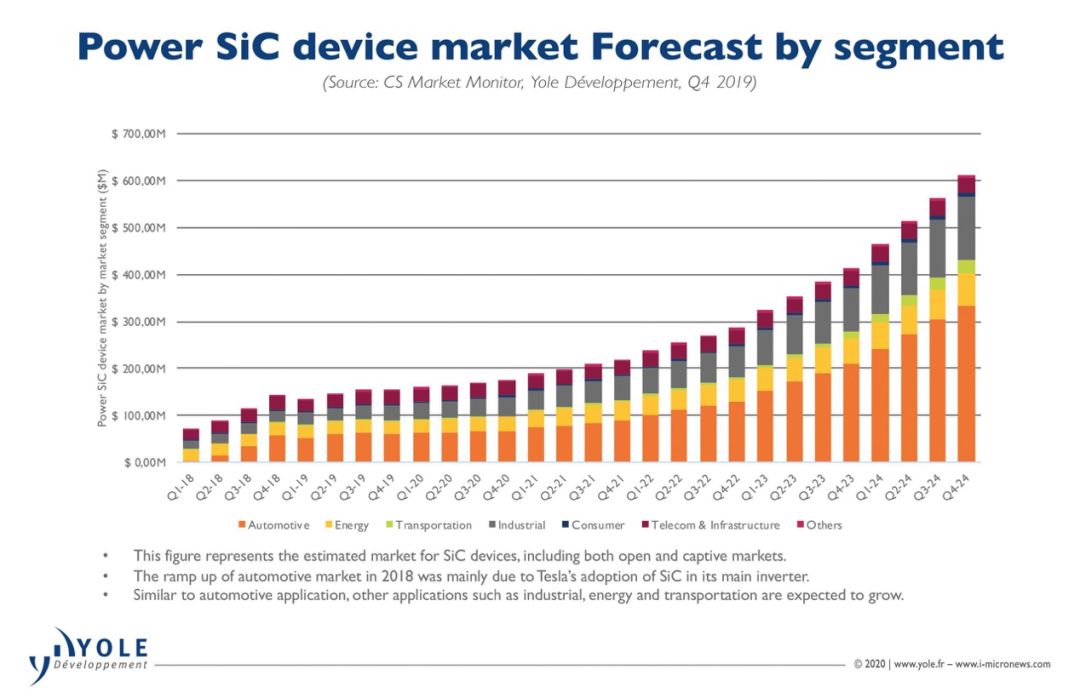

SiC器件业务总额从2018年的4.2亿美元增长至2019年的5.64亿美元。最大的增长动力是电池、电动汽车,电力供应和太阳能也是强劲的市场。

“在我们的预测中,2020年仍有增长,”Yole's Lin说。“如果我们看五年复合年增长率,它接近30%。如果我们看今年,会有一些产品继续增长。但真正的增长,特别是汽车市场的增长,要晚一些。不是在2020年。”

“毫无疑问,在电动汽车/混合动力汽车的不同逆变器和转换器中,采用宽襟带比硅基技术更有优势,”Yole's Lin说。“研发计划和技术发展已经显示出积极的成果,包括SiC和GaN的尺寸和重量的减小以及效率的提高。”

▲ Power SiC器件预测(来源:Yole Dédevelopment)

SiC同样具有竞争力。近24家SiC器件供应商在这项业务中展开竞争。“市场仍处于初级阶段,我们在这里看到有越来越多的公司参与进来。下一步我们可能会看到它进入一个整合阶段,”Yole's Lin说。“现在预测这些无晶圆厂的公司是否会成功还为时过早。”

SiC功率半导体是市场上众多功率器件中的一种。功率半导体是一种特殊的晶体管,起开关的作用。它们允许电流在“开”状态下流动,并在“关”状态下停止。这些器件提高了系统的效率并将能量损失降到最低。

多年来,功率半导体市场一直由硅基器件(即功率MOSFET和IGBTS)主导。功率MOSFET可用于高达900伏的应用,这些包括适配器和电源。

IGBTSs可用于400伏至10千伏的应用。IGBTSs广泛应用于汽车、工业等领域。

功率MOSFET和IGBTs都是成熟和廉价的,但它们也达到了理论上的极限。这就是碳化硅和氮化镓(GaN)适合的地方。GaN和SiC都是宽禁带技术,这意味着它们比硅基器件效率更高。例如,与硅相比,碳化硅的击穿场强是硅的10倍,导热系数是硅的3倍。

“与功率MOSFET和IGBTs等硅基器件相比,SiC和GaN具有更高的效率和更小的形状因子特性,因此在功率半导体市场上具有广阔的应用前景,”UMC公司营销副总裁Steven Liu说。“在相同的电压和电流处理能力下,这些装置的尺寸可以小得多。GaN在需要600伏及以下电压的应用中取得了进展,而SiC在需要1200伏及以上电压的应用中取得了进展。”

器件制造商出售SiC功率MOSFET和二极管,用于600伏到10千伏的应用。SiC功率MOSFET是一种功率开关晶体管。二极管是一种向一个方向传递电能并在相反方向阻断电能的装置。

SiC的缺点是成本。这种器件比功率MOSFET和IGBTs更昂贵。

IDM世界

功率半导体不同于数字CMOS芯片,它们能承受系统中的高压和大电流。

在CMOS中,芯片供应商把重点放在IC设计上,以区别他们的产品。许多芯片供应商还将部分或全部生产外包给硅代工厂。代工厂开发一个基准工艺,客户围绕它设计一个芯片。

功率半导体不同。“许多代工厂为客户提供MOSFET/IGBTS生产服务,包括UMC,”UMC的Liu说。“然而,就发货量而言,IDM仍然在分立器件中占据主导地位。”

一般来说,在功率分立器件领域,代工厂不制定基准工艺。取而代之的是,一家无晶圆厂的设计公司开发了一种基于公司专有工艺的器件。然后,这个工艺从无晶圆厂的公司转移到一个代工厂。

每个无晶圆厂的客户可能有不同的工艺。因此,代工厂必须为众多客户移植和维护不同的工艺。

“这与普通的代工模型背道而驰。这就是你如何通过运行每个人都设计的单一工艺来获得高产能和低成本。这只是不同的光罩和连接电路的方式,”Cree电力和射频首席技术官 John Palmour说。“这不适用于电力器件,我不是说代工模式不行。但是碳化硅行业的大公司不使用代工厂。他们都使用自己的晶圆厂。”

这有几个原因。简单地说,一个特定的器件是围绕一个工艺而开发和优化的,器件和工艺在晶圆厂中紧密配合。所以重点是开发一种专有的工艺,而不是集成电路设计。实际上,设计和工艺是一体的。

“换句话说,你不能只画一个功率MOSFET,把它扔过去,然后说打印出来。”Palmour说,“原因是没有电路设计,你不能在电路设计上与竞争对手区别开来,因为没有电路。这是一个大器件,你卖的产品实际上就是这个工艺。您的设计完全依赖于工艺,反之亦然。这就是你与竞争对手的区别。”

所以从传统的观点来看,碳化硅功率器件并不完全是一种电路。Palmour说,“这是一堆相互平行绑定在一起的分立MOSFET。“把它想象成CMOS中的一个位。你只要设计你自己的一位,然后你要平行500000个。这不是一个标准的工艺,但你正在改变每个客户之间的基本结构。”

总之,IDM模型适用于SiC。SiC市场主要由几个IDM大厂控制,如Cree、Infineon、On Semiconductor、STMicroelectronics、Rohm、Toshiba等。

并非所有的IDMs都一样。其中一些是垂直整合的,例如,Cree制造自己的SiC衬底。它不仅为自己的产品使用衬底,而且还向竞争对手销售衬底。此外,Cree还制造并向客户销售SiC器件。

Rohm和STMicroelectronics也是垂直集成的。集成供应商可以控制供应链,使他们能够对需求周期作出快速反应。

大多数IDMs不是垂直集成的。大多数都是从Cree、Rohm或第三方供应商那里购买衬底。

不过,对于所有供应商来说,SiC在制造方面都存在一些挑战。在SiC生产中,供应商获得SiC晶圆,然后在100毫米(4英寸)或150毫米(6英寸)的晶圆厂中进行加工,继而生产SiC功率器件。

最大的挑战是碳化硅衬底。它太贵了,这就推高了SiC功率器件的成本。KLA产品营销经理Mukund Raghunathan说,“我们今天在SiC市场看到的一个关键挑战是,以合理的价格为任何公司的生产计划确保高质量的衬底。”

碳化硅衬底的生产工艺复杂。它从硅和碳材料开始,这些材料被插入坩埚中。在坩埚中,形成一个圆球,然后切成碳化硅衬底。

ASE负责业务发展的高级副总裁Rich Rice表示,“与硅相比,碳化硅很难处理、研磨和锯切,因此存在与之相关的挑战。”

在这一工艺或其它工艺中,SiC衬底容易产生各种缺陷类型。“大多数挑战都与碳化硅材料的质量有关,”应用材料公司战略营销总监Llewellyn Vaughan-Edmunds说。“那些致命缺陷如衬底缺陷和一般缺陷如螺旋错位缺陷等都需要减少。”

在碳化硅晶圆工艺之后,在衬底上生长外延层。然后晶圆在晶圆制造厂加工,产生SiC器件。

SiC MOSFET是基于平面和沟道两种结构。平面集成了传统的源-栅-漏结构。沟道形成“U形”垂直栅极沟道。

谈到晶圆加工和等离子刻蚀,对于非平面SiC器件,沟槽轮廓有两种选择。用户要求没有微槽(平底)或圆底部(试管形状)的沟槽。无论使用哪种剖面,都需要精确控制蚀刻深度。对于碳化硅器件,PVD制备的导电薄膜与硅MOSFET工艺中使用的非常相似。在这两种应用中,器件制造商都希望在没有缺陷的情况下沉积厚4微米以上的铝合金。其中一个挑战是在没有晶须的情况下高速沉积这些薄膜。另一个挑战是在晶圆工艺系统中如何跟踪和调整这些透明的晶圆,特别是使用那些传统的设备。”

碳化硅工业需要一些突破。“今天,衬底成本大约是加工晶片的50%。该行业的目标和重点是降低成本和增加供应,同时提高质量,”Vaughan-Edmunds说。“因此,加速碳化硅束生长、提高均匀性、实现快速切片和高精度CMP的新方法是一个重要的研究方向。”

其他人也表示同意这一观点。“尽管相当重视扩大SiC的商业化,但与硅基IGBTs技术相比,它还不成熟。”Lam Research战略营销董事总经理David Haynes表示,“在汽车应用中尤其如此,因为可靠性至关重要,而且产品认证可能非常复杂和耗时。为了缩小这一差距并加速采用,需要对SiC器件制造中的缺陷性有一个全面的了解。”

无晶圆厂-代工模型

同时,客户可以从IDMs和无晶圆厂的公司购买SiC器件。如前所述,无晶圆厂的公司和其他公司使用代工厂。

在CMOS中,这种关系通常被称为无晶圆厂-代工模式。这种模式最早出现在20世纪80年代,但很快就被否定了。不过,后来证明这是一个巨大的成功。

SiC无晶圆厂代工模式是一个相对较新的模式,它带来了各种各样的挑战。虽然IDMs将继续占据主导地位,但无晶圆厂和代工厂供应商也有发展空间。事实上,一些无晶圆厂的公司已经开始使用代工厂来生产产品。

“无晶圆厂模式允许初创企业和较小的公司在没有重大工艺器件投资的情况下测试他们的产品。”KLA的Raghunathan说,“相反,传统的晶圆厂保留了成为主要客户选择的战略供应商的优势。这两种模式都在发挥各自的优势,服务于当前工业景观的多样化需求,寻求共存的方式。”

多年来,一些供应商提供碳化硅代工服务。这项重大努力始于2015年,当时美国能源部和北卡罗莱纳州立大学成立了Power America组织,这是一个由工业、政府、国家实验室和学术界组成的合作伙伴关系。Power America的目标是加速GaN和SiC的商业化。