2016年国家重点研发计划“增材制造与激光制造”重点专项涉及航空航天、医疗、互联网等多个领域,共27项,

西安交通大学机械工程学院梅雪松教授主持的“航空航天复杂构件表面的激光精细制造工艺与装备”项目位列其中。

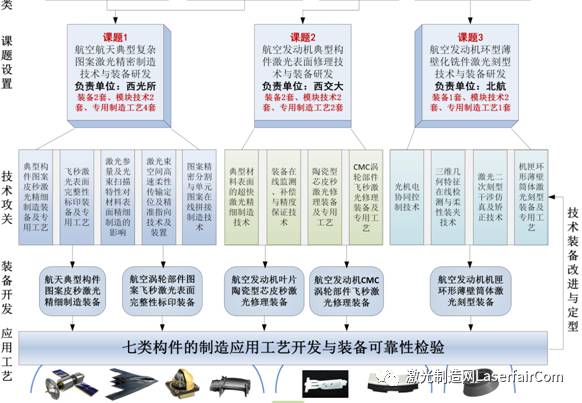

该项目属重大共性关键技术类型,获中央财政专项4645万元经费,由西安交通大学牵头组织国内12家激光制造及应用顶尖团队,其中包括6家航空航天用户单位。该项目团队分别是高端装备制造、激光加工、光机电控制、三维检测、航空航天复杂构件应用等方面的优势单位,如图1所示,且有多年的研究合作,为本项目的实施提供了技术基础和组织保障。本文将对该项目研究背景、研究内容及实施方案、预期效益等方面进行阐述。

图1 本项目13家优势单位

图1 本项目13家优势单位

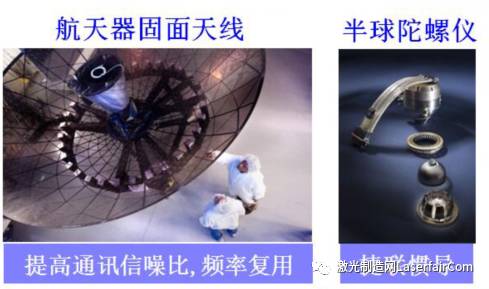

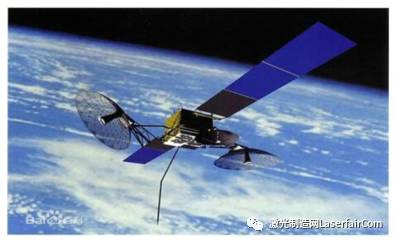

航天器天线固面反射器、雷达部件频率选择器、石英半球谐振陀螺静电(HRG)激励罩、航空发动机陶瓷型芯、机匣等构件表面精细制造质量,决定着新型航天器、航空发动机等重大装备性能,关系到数据中继星性能、飞行器深空探测、雷达隐身/反隐身以及飞机等国家重大工程的成败。传统制造工艺无法满足上述的复杂构件表面加工、修理、刻型、表面完整性的需求,而先进激光制造技术因其在非接触加工、材料普适性等方面的显著优势,成为复杂构件表面精细制造的唯一选择。因此,国内外极力发展构件表面的精细激光制造技术,以保证其在航天航空领域的国际领先地位。

在激光图案制造方面,国外已将激光技术应用于复杂构件图案制造先进的天线反射面及HRG激励罩图案制造。

德国MBB公司利用激光精细制造技术,为5颗“欧洲通信卫星-2号(EUTELSAT-2)”卫星加工了10副极化敏感天线,并我国“东方红卫星”加工了直径为2000mm的极化敏感天线。日本三菱机电也采用分块激光直接刻蚀的方法为Superbird-C卫星研制了直径1.6m的极化敏感天线反射器。此外,部分发达国家国家利用激光加工解决了HRG激励罩图案制造问题。国内在激光刻蚀制造曲面薄膜图形技术方面的研究起步相对较晚,1999年起,兰州空间技术物理研究所开始采用镀膜/激光刻蚀技术进行曲面金属薄膜图形结构刻蚀加工的研究工作。但是目前天线反射器图案制造只能依赖进口俄罗斯激光装备,但其精度、效率和可靠性都达不到使用要求,而捷联惯导激励罩图案的制造需求国内技术仍无法满足。

在激光标印方面,美国NASA规定包括飞机发动机所有零部件必须进行激光标印,且已实施了完善的行业标准。国内尚未掌握表面完整性激光标印技术,只能采用振动/电解标印,影响飞机部件安装、故障追溯。

在激光修理方面,美国联信公司(AlliedSignal)提出激光修理发动机叶片陶瓷型芯的方法,对陶瓷型芯的修边、切割、修孔等,形成专利;美、法等国已将CMC材料成功应用于火箭、航发导向叶片、涡轮外环的制造,其CMC材料部件表面制造均采用了美国G.E.和P.W.公司的超快激光修理技术。陶瓷型芯属于影响航空叶片形貌的关键工艺部件,发达国家将其制造技术作为核心机密对国内禁运,国内只能手工修理。而CMC 激光修理仍处于实验阶段。

在激光化铣刻型方面,PRIMA(北美)公司开发的LASERDYNE高精度多轴激光加工系统,已经用于解决薄壁零件表面激光刻型等加工难题。西班牙M.Torres公司的TORRESLASER激光刻型机与TORRESTOOL通用柔性夹具系统首次集成,成为空客德国工厂首台刻型机。截止目前,国外激光刻型装备主要集中在化铣件的一次刻型,能够实现三维蒙皮类零件的激光刻型。我国刻型制造只能采用进口普通激光切割机[8, 9],其加工部件的强度/质量比不能满足要求。

有上述可知,我国表面精细制造技术落后于欧美, 因此需要大幅度提高我国航空航天领域的复杂构件激光制造能力和水平,突破国外技术封锁,提升我国航空航天产业/国防装备的国际竞争力。

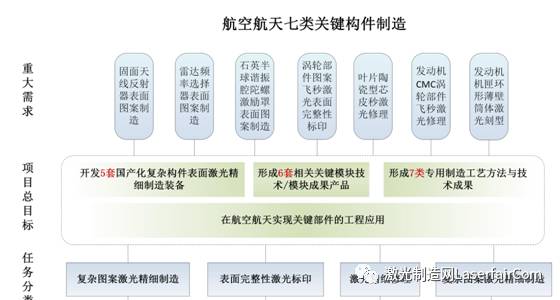

随着航空航天构件表面制造向着更大幅面、更高精度、表面完整性的制造需求发展,通过先进激光制造技术、装备技术与在线检测、智能控制等先进技术的融合,以实现复杂构件高品质、高效率的制造,成为发展的必然。本项目结合我国激光制造装备的自动化程度低、复杂结构表面制造、高效协同制造水平低下的现状,根据指南的要求,面向航天复杂曲面的结构功能一体化部件大尺寸表面功能图案精细制造、航空发动机热端部件功能图案表面完整性制造、航空发动机陶瓷型芯/叶片修理及功能结构复合制造、机匣环型薄壁化铣件刻型等7类典型复杂构件的需求,自主开发5类复杂构件表面激光精细制造等工艺与系列装备,同时在航空航天领域5类构件中实现工程应用,填补我国在航空航天制造领域的多项空白,提升我国国防和基础制造能力的水平。

本项目以卫星天线反射器、雷达频率选择器、航空发动机CMC涡轮部件、陶瓷型芯、机匣等航空航天核心构件的高品质及高效率制造需求为驱动,研究激光参量及光束扫描特性对构件表面精细制造的影响规律,提出光束柔性传输及精准控制原理,据此开发针对7类构件表面的制造基础工艺,突破激光光束路径规划及高速扫描、激光装备在线监测与补偿、光机电协同控制、光学检测辅助柔性夹持定位等关键技术,研制激光光束空间高速传输定位、光束空间指向/功率实时校正等机构,开发成套专用激光表面制造装备专用制造工艺,实现工程应用或验证。围绕一个关键科学问题和五项关键技术问题,

本项目的具体研究内容如下:

(1)关键科学问题:激光参量及光束扫描特性对典型复杂构件表面精细制造的影响机制和精准控制原理;

(2)关键技术一:典型材料表面的激光精细加工方法;

(3)关键技术二:光束空间高速柔性传输定位及精准指向技术;

(4)关键技术三:图案精密分割与单元图案在线拼接制造;

(5)关键技术四:三维几何特征在线检测与柔性装夹;

(6)关键技术五:光机电协同控制与精度提升技术。

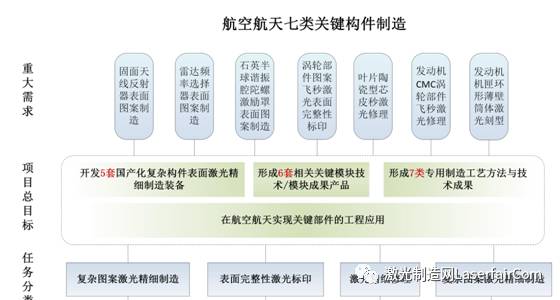

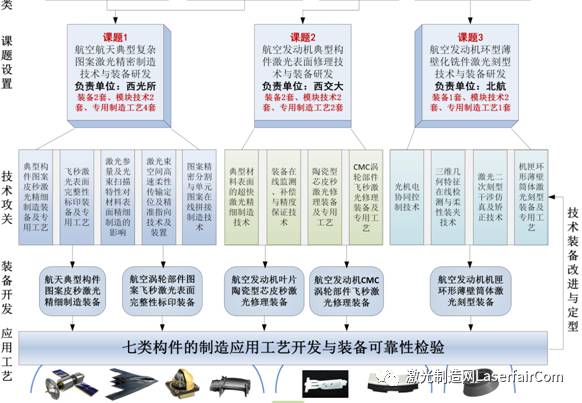

本项目面向制约新型航天器和航空发动机研制的7类典型构件(固面天线反射器、石英半球谐振腔陀螺激励罩、涡轮叶片陶瓷型芯、商用航空发动机 CMC涡轮部件和航空发动机机匣环型薄壁筒体)的国家重大需求,凝练出复杂图案激光精细制造、表面完整性激光标印、激光精细修理、激光精细刻型等4类任务,开发5类激光表面制造专用装备。考虑到表面完整性标印也属于表面功能图案制造,因此,围绕项目总体目标,将项目划分为三个课题:课题1-航空航天典型复杂图案激光精密制造技术与装备研发;课题2-航空发动机典型构件激光表面修理技术与装备研发;课题3-航空发动机环型薄壁化铣件激光刻型技术与装备研发。详细的课题分解情况如图2所示:

图2 研究内容及课题分解

项目的三个课题分别开展图案制造、修理、刻型三类激光精细制造工艺与相应装备研发,同时又分担了项目拟解决的1个共性科学问题和5项共性关键技术的任务。课题1基于承担单位西安光机所在激光制造的技术优势,主要承担项目中激光稳定传输与精准控制方面的共性科学与技术研究任务,为课题1与课题 3共同涉及的大尺寸复杂曲面精细制造提供重要技术保障;课题2基于承担单位西安交通大学在制造装备精度提升方面的科研积累,主要承担项目中激光制造机理工艺、在线监测、装备误差补偿与精度提升几方面的共性技术研究任务,相应成果能够应用到整个项目全部装备的研制与集成中;课题3基于承担单位北京航空航天大学在机电控制领域的技术优势,主要承担项目中光机电协同控制技术的研究任务,该技术能够在整个项目全部装备中得到应用。分课题的具体研究内容如下:

(1)航空航天典型复杂图案激光精密制造技术与装备研发

本课题瞄准复杂构件表面图案精细制造的国内空白和迫切需求,以解决关键复杂零件表面图案的高精细高效制造、涡轮部件表面功能图案(无重铸层、无再结晶、无微裂纹)的表面完整性制造的技术难题为出发点,基于成熟的超快激光器,依托项目中典型材料表面的激光精细加工方法的研究成果(项目关键技术之一、课题 2 研究内容之一),探索激光参量及光束扫描特性对典型复杂构件表面精细制造的影响机制及控制原理科学问题;通过两类装备主机、光束传输系统、两类激光图案制造加工头、激光功率实时检测与校正系统等关键模块的开发,攻克光束空间柔性传输定位与精准指向、图案分割与单元图案快速制造等关键技术的性能提升研究和工业化设计;融合光机电协同控制技术(项目关键技术之一、课题 3 研究内容之一),完成 2 台超快激光表面精细制造装备的工业化集成开发;形成 4 类航空航天复杂构件制造工艺方法和专用制造工艺;进行工程应用或验证。

(2)航空发动机典型构件激光表面修理技术与装备研发

本课题瞄准航空发动机制造关键部件精细修理的迫切需求,基于成熟的超快激光器,探索复杂构件表面的精细制造工艺,攻克激光装备在线监测、加工误差在线补偿和精度保持技术等关键技术难题;融合光机电协同控制技术(项目关键技术之一、课题三研究内容之一),完成 2 台超快激光精细修理装备的工业化集成开发,并形成叶片陶瓷型芯与 CMC 涡轮部件的专用修理工艺。

(3)航空环型薄壁化铣件激光刻型技术与装备研发

本课题针对机匣环形薄壁筒体激光刻型需求,以解决光机电协同控制技术、三维几何特征检测与柔性装夹技术、复杂构件表面激光干涉检测与矫正技术难题为出发点,融合激光与典型材料的相互作用机理(项目关键技术之一,课题 2研究内容之一)、光束柔性传输定位及精准指向技术(项目关键技术之一,课题1 研究内容之一)、激光脉冲光束扫描技术研究成果(项目关键技术之一,课题 1研究内容之一),完成装备机械结构、激光系统、数控系统、三维检测与装夹系统等关键功能模块研发,实现激光刻型装备的整机集成;结合样机形成航空发动机机匣环形薄壁筒体激光刻型的专用工艺。

本项目面向国家重大需求,研究面向航天典型零件表面图案激光精密加工、航空复杂构件的激光修理及环型薄壁化铣件激光刻型等技术与工艺;突破激光光束路径规划及高速扫描、激光制造装备在线监测与补偿、光学检测辅助柔性夹持定位等关键技术;研制激光光束空间高速传输定位、光束空间指向/功率实时校正等机构;研究成套多轴光、机制造装备系统集成技术。

(1)国内首创复杂构件表面的激光精细制造装备

针对航空航天复杂构件表面的精细制造难题,在传统激光制造技术基础上,创新性融合发展光束传输扫描控制、智能检测、图像软件处理、光机电协同控制、装备精度保证等先进技术,开发天线反射器 /HRG的图案制造、陶瓷型芯/涡轮部件修理、机匣筒体刻型、涡轮部件标印等5类高端激光制造装备。

(2)激光硬光路光束柔性传输定位与精准指向技术

针对大型构件激光制造存在机构运动干涉、所需空间大、大行程下精度/效率低的问题,创新性提出激光光轴空间4自由度精准定位/指向的控制方法,实现机床空间结构优化,提升制造精度及效率。

(3)大幅面三维图案精密分割与单元图案在线拼接制造技术

针对大幅面图案制造依赖机床精度、效率低的难题,创新性提出图形分割、单元图形快速制造、在线检测准确拼接的方法,通过基点设计与在线检测拼接制造,突破传统制造依赖机械综合运动精度的限制,保障大幅面图形高精高效制造。

(4)复杂构件的三维几何特征在线检测及柔性装夹制造

针对无基点易碎复杂构件和大型构件装夹定位及准确制造的难题,首次提出基于成像-数字全息复合测量、模糊图案边缘信息提取等在线形貌精密测量方法的构件装夹及定位技术,保障易碎件特征修理与环型件二次刻型的精度。

(1)围绕复杂构件表面的图案精细制造、功能图案表面完整性标印、修理、二次刻型等,开发5类激光精细制造专用技术与装备,填补国内空白;

(2)面向复杂构件表面激光制造技术,形成6类高端激光装备核心功能部件成果产品;

(3)针对复杂构件表面制造,形成7类专用制造工艺方法与技术成果;

(4)在航空航天中实现关键部件的工程应用成果;

(5)瞄准项目装备、关键技术、创新点等,进行知识产权对策与部署和标准体系建设。

(1)航天航空领域的预期效益

本项目解决航空航天构件表面高品质制造技术瓶颈,突破国外技术封锁,为我国新型航天器、航空发动机的研制提供关键制造技术。本项目以团队用户单位需求出发,这些关键构件作为决定航天器、航空发动机研制成败的关键部件,一套构件少则价值几十万上百万,多则几千万,因此,本项目开发的技术在上述国家航空航天重点企业的应用,所产生的直接经济效益显著。进一步,通过项目技术制造的高品质航空航天构件在实际的 C919大飞机工程、深空探测、飞机隐身/反隐身以及两机工程等工程应用,不仅解决了我国航空航天领域重大技术瓶颈问题,促进航空航天事业的发展,由此带动的航空航天产业发展,将产生不可估量的经济和社会效益。

(2)其他领域的预期效益

国内激光制造技术和装备仍处于低端市场,该项目采用先进的激光加工技术, 创新融合高端制造装备技术,包括光束柔性传输与精准指向、精确检测与识别、光机电协同控制、装备精度提升等多项先进装备控制技术,将填补国内空白,技术指标达到国际先进水平,有望引领激光制造技术应用领域的发展。同时,本项目开发的激光表面制造装备在加工范围、加工精度、加工效率等方面具有优越的性能,将打破电子制造、交通、能源、汽车等国民经济建设行业的高端激光制造技术与装备严重依赖进口局面,降低国际巨头高端激光加工装备对我国的技术封锁和价格垄断,提升我国高端制造和新兴产业的国际竞争力。

(来源:梅雪松)